Jak wygląda produkcja urządzeń sterowniczych i rozdzielczych w Blumenbecker

Rozświetlona hala produkcyjna firmy Blumenbecker w Beckum nie wygląda tak, jak zazwyczaj wyobrażamy sobie warsztat metalowy i elektryczny producenta rozdzielni. Na powierzchni zajmującej ponad 8 000 m² nie panuje chaos, a przestrzeń wokół stołów warsztatowych i przy maszynach jest uporządkowana.

Wszystkie procesy w hali produkcyjnej otwartej w roku 2014 są ściśle zaplanowane, tak by osiągnąć możliwie maksymalną efektywność produkcji. Warunkiem jest między innymi kompleksowe przechowywanie danych − od projektu elektrycznego po wysyłkę. Firma Blumenbecker Automatisierungstechnik stawia przy tym na oprogramowanie Eplan, Data Portal i technologię systemową Rittal.

Zanim nowy projekt trafi do hali produkcyjnej firmy, niezbędne są kompleksowe prace przygotowawcze w zakresie planowania. Dobry plan jest przecież podstawą i gwarantuje wysoką efektywność następnych etapów. Na początku każdego przedsięwzięcia projektuje się instalację elektryczną aparatury rozdzielczej i sterowniczej, m.in. sporządza schematy elektryczne. Wymaganą wysoką efektywność można osiągnąć tylko wówczas, gdy już na tym etapie jakość danych będzie odpowiednia.

Martin Settele, będący szefem zespołu do spraw systemów sterowniczych, który wraz z kolegami odpowiada za projekty elektryczne i montażowe, mówi: „Sporządzając projekt elektryczny urządzenia, tworzymy bazę dla wszystkich następnych kroków”.

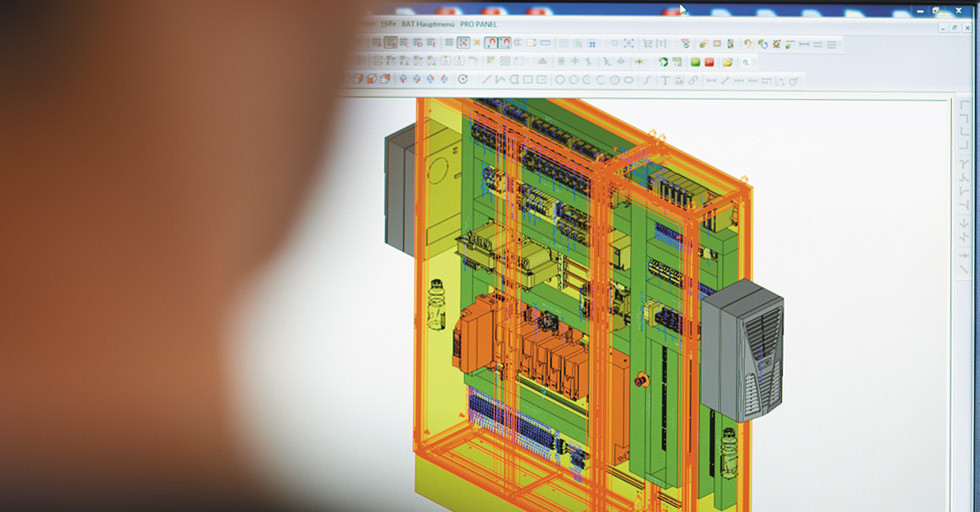

Dlatego o ile klient nie dostarczy gotowego projektu elektrycznego, firma preferuje projektowanie u siebie. Po wykonaniu projektu instalacji elektrycznej tworzony jest projekt montażowy. Na podstawie list części z projektu elektrycznego wszystkie komponenty umieszcza się w szafie sterowniczej w wirtualnym modelu 3D.

Dla Petera Kindta, który jako szef zespołu ds. systemów sterowniczych odpowiada za liczne projekty dla klientów, decydującą rolę odgrywa jakość użytych danych: „Dane muszą się zgadzać, aby uniknąć trudności na etapie produkcji”. Ważne są np. wymiary geometryczne, na których podstawie wszystkie elementy dopasowuje się do szafy sterowniczej, tak jak to przewidziano w projekcie montażowym. „Posiadamy wewnętrzną bazę danych z 70 tys. różnych komponentów, z których często używamy 15–20 tys.” – mówi Kindt.

Baza danych zawiera odpowiednie pliki dla wszystkich części, będące pierwszym krokiem do projektowania zabudowy w 3D. „Jeżeli dostawca nie udostępni tych plików, to musimy je wygenerować sami” – kontynuuje Kindt. Kierownik stwierdza z ubolewaniem, że niestety nie wszyscy dostawcy zapewniają wymaganą wysoką jakość: „Jesteśmy zadowoleni z jakości danych tylko w wypadku niewielu firm. Pozytywnym przykładem jest firma Rittal, która m.in. z tego powodu należy do naszych głównych dostawców”.

Pod koniec projektu montażowego za pomocą tak zwanego autoroutingu generuje się dane dla okablowania komponentów. W tym celu program łączy dane ze schematu elektrycznego ze schematem montażowym 3D. W rezultacie powstają dane do konfekcjonowania kabli i listy połączeń elektrycznych, które są później potrzebne pracownikom w produkcji. Wykorzystywane w projektowaniu oprogramowanie narzędziowe jest dziełem firmy Eplan, która – podobnie jak Rittal – należy do Friedhelm Loh Group.

Jako system CAE znajduje zastosowanie Eplan Electric P8. „System ten stał się na rynku niemal standardem” – mówi Settele. Podczas projektowania zabudowy specjaliści z Blumenbecker używają programu narzędziowego 3D Eplan Pro Panel. Ważną zaletą tych systemów jest płynne dalsze wykorzystanie danych. Preferowane źródło danych komponentów to Eplan Data Portal. W tej platformie internetowej projektanci znajdą ponad 600 tys. danych komponentów 147 producentów

Poza danymi 3D portal zawiera też dalsze informacje dotyczące komponentów, jak makra do schematów, dane handlowe i dużo, dużo więcej. Także procesy ekonomiczne bazują na danych, które zostały wygenerowane podczas projektowania. Podczas kalkulacji, zamawiania i realizacji zamówień wykorzystuje się tę samą bazę danych. Dzięki temu nie tylko osiąga się wysoką efektywność procesów, lecz także skutecznie unika błędów.

Zoptymalizowany przebieg produkcji szaf sterowniczych

Pod koniec roku 2014 firma Blumenbecker Automatisierungstechnik otworzyła nową halę produkcyjną urządzeń sterowniczych. Na ponad 8000 m² powierzchni rozmieszczono działy logistyki, produkcji mechanicznej, elektrotechniki i kontroli jakości. Heinz-Josef Schmitz, który kieruje produkcją urządzeń sterowniczych, podkreśla, jak dużą wartość podczas planowania nowej produkcji przykładano do efektywności: „Przebieg pracy w hali został zoptymalizowany dla każdego procesu”.

Podczas przyjmowania towaru wszystkie komponenty są bezpośrednio przypisywane właściwemu projektowi. Jednym z głównych dostawców systemowych firmy jest Rittal, który dostarcza szafy sterownicze, obudowy, systemy dystrybucji zasilania i komponenty klimatyzacji.

„Dwa razy w tygodniu przyjeżdża ciężarówka Rittal i zaopatruje nas dokładnie na czas” – opowiada Schmitz. Po dostawie szafy sterownicze najpierw trafiają do obróbki mechanicznej. Tam maszyny CNC wykonują w szafach i płytach montażowych niezbędne otwory, gwinty i przebicia.

Dane do sterowania maszynami CNC pochodzą bezpośrednio z projektu montażowego 3D, sporządzonego w Eplan Pro Panel. Dane te wykorzystuje się także do automatycznego skracania szyn zatrzaskowych i do automatycznego konfekcjonowania kabli. „Ważne jest, aby istniały odpowiednie interfejsy do wszystkich maszyn i procesów – podkreśla Schmitz – bo tylko wtedy można wykorzystać zalety kompleksowego przechowywania danych”.

Pracownik kompletuje na wózkach części, które będą potrzebne do wyposażenia płyty montażowej. Wszystkie są rozpakowywane już podczas kompletowania. Schmitz wskazuje na istotną zaletę: „Dzięki temu monterzy nie muszą utylizować żadnych opakowań”. Małe komponenty, takie jak zaciski, przekaźniki itd., są kompletowane przez pracowników w magazynie drobnych części dla każdego zlecenia.

Zautomatyzowany magazyn drobnych części informuje natomiast, z którego pojemnika należy wyjąć części. Jednak automatyzacja w tym obszarze idzie jeszcze dalej: „Rzutnik wyświetla na stole do kompletowania, które części należą do zlecenia i jak mają być złożone w podzespoły” – wyjaśnia Schmitz. To ułatwia pracę podczas montażu, ponieważ nie ma potrzeby uciążliwego wyszukiwania pasujących komponentów. „Taka automatyzacja przez cyfryzację jest dla nas ważnym krokiem w kierunku Przemysłu 4.0” – podkreśla szef produkcji urządzeń sterowniczych.

Montaż i okablowanie szaf sterowniczych

Podczas montażu pracownicy korzystają ze schematów montażowych 3D z Pro Panel. Montaż wszystkich szyn zatrzaskowych, kanałów kablowych i komponentów elektronicznych jest dokładnie udokumentowany. „Tutaj oczywiście znowu wszystko zależy od wysokiej jakości zastosowanych danych, ponieważ gdy rzeczywiste wymiary nie zgadzają się z danymi, komponenty mogą nie pasować do szafy sterowniczej” – podkreśla Schmitz.

W ostatnim etapie produkcji wykonuje się okablowanie zmontowanych ostatecznie szaf. Przewody do danego projektu zostały uprzednio wykonane automatycznie przez maszynę do konfekcjonowania kabli. Długość, kolor, przekrój, zdejmowanie izolacji, montaż końcówek kablowych i opisywanie przewodów odbywają się zgodnie z projektem montażowym 3D i autoroutingiem w Pro Panel. Zamiast ze schematu elektrycznego pracownik korzysta tylko częściowo z wykazu okablowania, na którego podstawie może wykonać kolejno wszystkie połączenia. „Ta metoda sprawia, że okablowanie staje się bardzo łatwe, a dodatkowo ogranicza się możliwość popełnienia błędów” – mówi Schmitz.

Po montażu wszystkich komponentów i wykonaniu okablowania następuje kontrola jakości we własnym laboratorium firmy. „Urządzenia są tutaj kontrolowane przed dostawą – opowiada Schmitz. — Czasami klienci są obecni podczas kontroli jakości i wtedy od razu odbierają urządzenie”.

Także dokumentacja z kontroli jakości bazuje na danych pierwotnie wygenerowanych podczas projektowania. Szczególnie ważne jest to, że urządzenia rozdzielcze muszą być udokumentowane zgodnie z aktualną normą EN 61439. Dla produktów, które Blumenbecker Automatisierungstechnik nabywa w Rittal, świadectwo weryfikacji konstrukcji jest zapisane bezpośrednio. Potrzebne do dokumentacji wykazy części można wygenerować jednym przyciskiem.

W dziale logistyki do wysłania gotowych i sprawdzonych urządzeń ponownie potrzebne są dane. Poza wielkościami i ciężarami mogą to być np. informacje związane z formalnościami celnymi. „Gdy wspieramy naszych klientów w obsłudze celnej, możemy od razu powiedzieć, czy mogą powstać problemy z wywozem określonych komponentów w związku z rozporządzeniem UE o produktach podwójnego zastosowania” – wyjaśnia Schmitz.

Także takie informacje są zapisane w bazie danych firmy Blumenbecker, dzięki czemu klienci nie doświadczają przykrych niespodzianek podczas odprawy celnej. Harald Golombek podsumowuje: „Kompleksowe przechowywanie danych od projektowania, przez produkcję, aż po wysyłkę gotowego urządzenia to klucz do efektywnego realizowania naszych projektów”.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)