Karta Kanban steruje produkcją

Kanban to narzędzie zarządzania wywodzące się z Systemu Produkcyjnego Toyoty (TPS). Kiedy Taiichi Ōhno wymyślił kanban, w Toyocie dostawami wszystkich części, niezależnie od gabarytów, zaczęto sterować właśnie za pomocą tego narzędzia. (Czasem możemy spotkać się z określeniem „System Kanban”, używanym zamiennie z terminem System Produkcyjny Toyoty).

Stosowanie „kanbanów” w przedsiębiorstwie ma na celu wdrożenie zasady „Siedem razy zero”, zobrazowanej na Rysunku 1. Jak możemy zauważyć, wiąże się to bezpośrednio z eliminowaniem wspomnianego już wcześniej marnotrawstwa w przedsiębiorstwie.

Kanban powszechnie rozumiany jest jako system organizacji dostaw części, półfabrykatów, materiałów do produkcji w momencie występowania realnego zapotrzebowania na te elementy – zgodnie ze słynną zasadą Toyoty – Just In Time (JIT). Samo słowo kanban oznacza w języku japońskim kartę, natomiast w systemie JIT – system informacyjny. Ma on zapewnić sprawny przepływ informacji oraz części, a także ułatwić kontrolę stanu zapasów i wielkości dziennej produkcji.

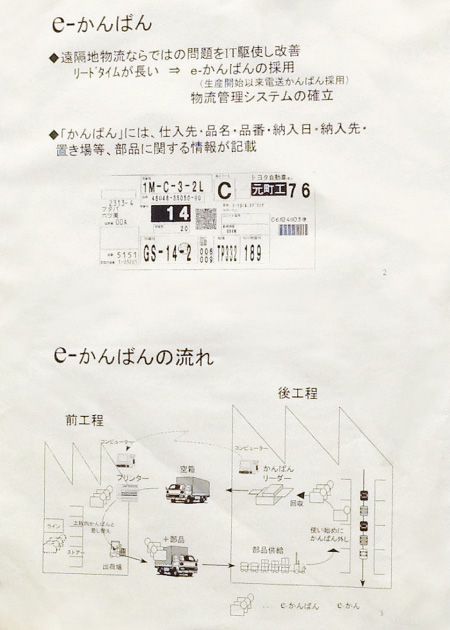

Najogólniej – z punktu widzenia funkcji – „kanbany” wykorzystywane w fabryce Toyoty można podzielić na dwa rodzaje. Pierwszy z nich to „kanbany” wewnątrzprocesowe lub „kanbany” sygnalizacyjne, używane w procesie produkcji jako zlecenie jej rozpoczęcia. „Kanbany” wewnątrzprocesowe sterują przekazywaniem części i produktów (przedmiotów obrabianych) pomiędzy poszczególnymi procesami w zakładzie produkcyjnym. Drugi natomiast to „kanbany” przyjęcia międzyprocesowe i „kanbany” przyjęcia zewnętrzne, stosowane przy przejmowaniu komponentów od procesu wcześniejszego przez procesy późniejsze.

System Kanban w formie tradycyjnej opiera się na przepływie dokumentów w postaci wspomnianych kart dołączonych do pojemników, za których pomocą niewielkie liczby podzespołów i inne potrzebne materiały są dostarczane do produkcji. Karty krążą między magazynem wyrobów gotowych, stanowiskami roboczymi i buforami w postaci zlecenia produkcyjnego oraz oznakowania pojemników. Dzięki temu firma może zrezygnować z centralnego generowania zleceń na każde ze stanowisk produkcyjnych.

Funkcjonowanie Systemu Kanban jest bardzo proste. Przesłanie jednego „kanbanu” oznacza zgłoszenie zapotrzebowania na jednostkę, pojemnik (kontener) zawierający skrzynki z częściami zamiennymi, dwóch „kanbanów” – na dwie itp. Gdy na danym stanowisku zapas potrzebnego materiału maleje do poziomu wskazującego na konieczność złożenia zamówienia, należy kartę kanban przypiąć do pustego pojemnika i wysłać do poprzedzającego stanowiska w celu pobrania materiału.

Z tego stanowiska doczepiona do pojemnika karta wraz z zamówionym materiałem wraca na pierwotne stanowisko. Przybycie na poprzedzające stanowisko pustego pojemnika jest znakiem do rozpoczęcie pracy, a więc wyprodukowania ilości materiału, która może się zmieścić w danym pojemniku. Reasumując, puste pojemniki, które wraz z wiadomością są przekazywane na poprzednie stanowisko, po zapełnieniu materiałem w zamówionej ilości i przewidywanym czasie są przesyłane do przodu. Wielkość zamówienia jest wyznaczona rozmiarami pojemnika, zaś czas dostawy – zsynchronizowany ze stanem zapasu na zamówionym stanowisku. Ponadto materiały w pojemnikach mogą się poruszać jedynie z własną kartą, dzięki czemu można kontrolować ich liczbę oraz czas, w jakim się przemieszczają.

Stanowisko wytwarzające określony detal może prowadzić produkcję jedynie po otrzymaniu autoryzowanej karty produkcyjnej. W wypadku braku karty produkcję należy wstrzymać. Gdy następuje zatrzymanie produkcji, zespoły robocze mogą podejmować prace związane z konserwacją, czyszczeniem maszyn, porządkowaniem miejsca pracy oraz uczestniczyć w „kołach jakości”. Wstrzymanie produkcji często pomaga w identyfikacji i usprawnianiu „wąskich gardeł”.

Jak już wspomnieliśmy, System Kanban gwarantuje dostarczanie elementów, tylko gdy są one potrzebne, eliminując rozbudowany system magazynowy. Należy jednak podkreślić, że System Kanban funkcjonuje sprawnie jedynie jako element JIT. Aby funkcjonował poprawnie, nie można wytwarzać części bez karty kanban, nie można przesyłać bądź produkować innej ilości niż te wskazane na karcie, a karty kanban powinno się traktować zgodnie z zasadą FIFO (First In First Out). System Kanban jest również zsynchronizowany z zamówieniami klientów, co powoduje ograniczenie do minimum posiadania magazynów produktów gotowych.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)