Każda firma ma ograniczenia. Gdyby ich nie było to każda firma rozrastałaby się w nieskończoność. Tak się jednak nie dzieje. Pytając szefów firm jakie mają ograniczenia wymienią ich dziesiątki. Tu uwaga, zwykle lista kończy się na czwartej dziesiątce, a czasami nawet wcześniej.

Jednak nie każde organicznie jest jednakowo ważne z punktu widzenia zarządzania firmą. Zwykle jest jedno, które jest najważniejsze. Jego znajomość to klucz do poprawy efektywności firmy.

Być może słyszałeś o „Kaizen”. Jest to japońskie słowo oznaczające zmianę na lepsze. W firmach stosuję taką metodę poprawy efektywności poprzez szukanie jakichkolwiek usprawnień. Powszechne jest bowiem założenie, że każde lokalne usprawnienie poprawia efektywność firmy i się sumuje do globalnej poprawy.

Muszę cię, Drogi Czytelniku, rozczarować. Usprawnienia lokalne nie sumują się do globalnej poprawy. Są jednak takie obszary w firmie, w których poprawa daje poprawę wyniku globalnego. Jest ich jednak niewiele…

Zacznijmy jednak od określenia co jest celem każdej firmy. Kiedy na moich warsztatach pytam uczestników co, według nich, jest celem każdej firmy to słyszę różne odpowiedzi. Pojawiają się wśród nich takie rzeczy jak: „rozwój”, „zdobywanie rynku”, „sprzedaż”, „zaspokajanie potrzeb klientów”, „zatrudnienie pracowników”… Te odpowiedzi są jednak błędne. Cieszę jednak, że co raz częściej słyszę jedną właściwą odpowiedź – „Zarabianie”.

Firma musi zarabiać – dodam, że zarabiać należy teraz i w przyszłości.

Wzrost zarobków firmy jest ograniczony. Tu właśnie przydałaby się nam wiedza, co go ogranicza najbardziej.

Eliyahu M. Goldratt, nieżyjący twórca Teorii Ograniczeń, zauważył, że jeżeli w jakiś sposób zmniejszymy, albo nawet wyeliminujemy ograniczenie firmy to będzie ona zarabiać więcej! Zatem naszym pierwszym krokiem jest poznanie największego ograniczenia w firmie. Co to może być?

Ograniczenia można podzielić na kilka rodzajów: fizyczne, nie fizyczne (w tym polityki i paradygmaty) oraz na wewnętrzne i zewnętrzne.

Ograniczenie fizyczne to takie, które możemy dotknąć w rzeczywistości. Może to być konkretna maszyna, pracownik, czy też miejsce, a raczej jego brak. Nazywa się je „wąskim gardłem”. Je najłatwiej zauważyć. Zwłaszcza takie organicznie fizyczne, które jest wewnętrzne.

Ograniczenia nie fizyczne zwykle są trudniejsze do zauważenia. Dla dużej części firm takim ograniczeniem jest rynek. Jest to ograniczenie zewnętrzne. Innym przykładem zewnętrznego ograniczenia nie fizycznego są np. normy prawne, które obowiązują.

Najtrudniejsze do zauważenia i rozpoznania są wewnętrzne ograniczenia nie fizyczne.

Są to nasze polityki i paradygmaty. Polityka to coś, co kiedyś wymyśliliśmy i stosujemy na co dzień. Polityką może być np. minimum logistyczne, minimalna wielkość partii produkcyjnej, itp.

Paradygmat to ustalony zbiór zasad i sposobów postępowania, który jest powszechnie stosowany w danym obszarze. Zwykle nie jest on kwestionowany w danej branży, choć nie jest udowodnione, że taki paradygmat jest prawdziwy. Kwestionowanie paradygmatów jest trudne, ale firmy, które to zrobią mogą łatwo prześcignął konkurentów. Paradygmatem może być np. przekonanie, iż firma powinna w każdej chwili maksymalnie wykorzystywać swoje zasoby. W zdecydowanej większości przypadków takie podejście będzie powodować problemy. Przekonanie, iż odpowiednia ilość „kaizenów”, czyli tak nazywanych projektów usprawnień spowoduje dużą poprawę to też paradygmat.

Firmy, które dokonały przełomu przełamały swoje ograniczenie i zdecydowały się, żeby zakwestionować panujące w danej branży paradygmaty mają szansę, żeby osiągnąć przełomowe wyniki.

No dobra. Wiemy już co jest największym ograniczeniem naszej firmy. Co dalej?

Dalej powinniśmy wyeksploatować ograniczenie. Co oznacza „wyeksploatowanie”?

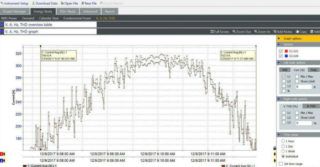

W przypadku ograniczenia fizycznego – „wąskiego gardła” robimy wszystko, żeby ten zasób pracował cały czas. Pierwszym krokiem, który można (i trzeba) zrobić to zlikwidowanie przerw na maszynie, która jest wąskim gardłem. To ludzie potrzebują przerw, a nie maszyna. Dlatego też należy tak zorganizować pracę tej maszyny, żeby pracowała cały dostępny czas.

Tu uważny czytelnik zaprotestuje: „Przecież chwilę wcześniej było napisane, że nie powinno się dążyć do maksymalnego wykorzystania mocy wszystkich maszyn! To jak to w końcu jest?”

Otóż maszyna, która jest wąskim gardłem jest wyjątkiem. Dzieje się tak, dlatego, że ona, z definicji, decyduje o produkcji całej firmy. Pozostałe maszyny mają nadmiar mocy. Jak się zastanowić to jeżeli mamy się skoncentrować na jednej maszynie to jest to zdecydowanie łatwiejsze niż pilnowanie wszystkich maszyn.

W przypadku ograniczeń nie fizycznych „wyeksploatowanie” polega na takim zarządzaniu, żeby wszystko to co mamy maksymalnie wykorzystać. Jeżeli naszym ograniczeniem jest rynek – to musimy zrobić wszystko, żeby zwiększyć sprzedaż. Sposobów na to jest dużo i nie będziemy się zajmować szczegółami.

Ciekawiej jest, kiedy naszym ograniczeniem okazuje się paradygmat. Mamy na przykład paradygmat, który mówi, iż musimy ograniczać koszty, bo to droga do zwiększania zysków. Otóż firma, która się koncentruje na ograniczeniu kosztów może zwiększyć zyski o kilka procent. Kiedy jednak pojawi się szansa na zwiększenie sprzedaży to takie ograniczanie kosztów powoduje, że nie możemy przyjąć większej ilości zamówień, bo nasze moce są „zbalansowane”. Ograniczenie kosztów mam swój kres. Jest nim zero kosztów. Znacznie bardziej efektywne jest zwiększanie sprzedaży. Jednak w tym przypadku koszty będą rosnąć. Ważne jest, żeby rosły w wolniejszym tempie niż sprzedaż. Wtedy będziemy mieli dużo większy wzrost zysków.

Kiedy już „wyciśniemy” z ograniczenia wszystko co się da, przystępujemy do następnego kroku.

Podporządkowaniu wszystkiego innego ograniczeniu.

To jest dość trudne. W przypadku wąskiego gardła to ono dyktuje tempo w jakim pracują inne maszyny. Wyobraź sobie swoje wąskie gardło jako dziecko. Dziecko, z którym dorośli wyruszają w góry. Wiadomo, że do celu dotrzemy wtedy, kiedy dotrze dziecko. To ono będzie dyktować tempo. My będziemy je zabawiali, robili przestoje, kiedy będzie zmęczone, nie damy mu nieść plecaka, itd.

W przypadku ograniczeń nie fizyczny chodzi o fakt, żeby wszyscy w firmie wiedzieli co jest ograniczeniem i odpowiednio stosowali priorytety. Jeżeli ograniczaniem jest rynek, to pochylmy się nad każdym klientem. Poszukajmy nowych nisz, zobaczmy gdzie nasi potencjalni klienci wypadaj z lejka sprzedażowego, itd.

Kolejny krok to inwestycja w poprawę ograniczenia.

Dopiero teraz inwestujemy! Dopiero teraz „poszerzamy” wąskie gardło – kiedy je wyeksploatowaliśmy i podporządkowaliśmy mu wszystko inne.

Ostatni krok to: Wróć do punktu 1. Nie pozwól, żeby inercja stała się ograniczeniem.

Ograniczenia się przemieszczają. Zwłaszcza wtedy, kiedy w nie zainwestowaliśmy. Dlatego ostatni punkt mówi, żeby znowu poszukać ograniczenia.

Dlatego cały proces nazywa się POOGI (czytaj: pugi) – Process of Ongoing Improvement, czyli proces ciągłej poprawy.

Cały proces wygląda tak:

- Znajdź ograniczenie.

- Wyeksploatuj organicznie.

- Podporządkuj wszystko ograniczeniu.

- Podnieś organicznie.

- Wróć do pkt. 1. Nie pozwól, żeby inercja stała się ograniczaniem.

Dzięki stosowaniu tego procesu Twoje projekty usprawnieniowe przyniosą efekty znacznie szybciej. Stanie się tak dzięki temu, że będziesz realizował mniej projektów na raz, ale będą to projekty najbardziej efektywne i ich efekty będą szybko.

Goldratt zapytany jak by w jednym zdaniu streścił ideę Teorii Ograniczeń odparł, że nie potrzebuje do tego jednego zdania – wystarczy mu jedno słowo. Słowem tym jest „Koncentracja”. Musisz się koncentrować na tym co cię ogranicza, dzięki temu zmniejszysz lub nawet wyeliminujesz to ograniczenie, co pozwoli Ci zwiększyć tempo wzrostu twojej firmy!

W zeszłym roku rozpocząłem projekt dla dużej firmy, która postanowiła przetestować TOC na swoim zakładzie. Zdecydowali się na pilotażowe wdrożenie w jednym dziale. Produkował on precyzyjne wyroby stalowe. Duże – każdy jeden waży kilkanaście ton, a precyzja wykonania niektórych elementów sięga 0,05 mm! Dział ten produkował średnio 5 szt. miesięcznie. Po ponad pół roku dzięki zastosowaniu TOC udało się nam zwiększyć produkcję do 8 szt. miesięcznie! Teraz pracujemy, żeby osiągnąć 10 szt. miesięcznie…

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)