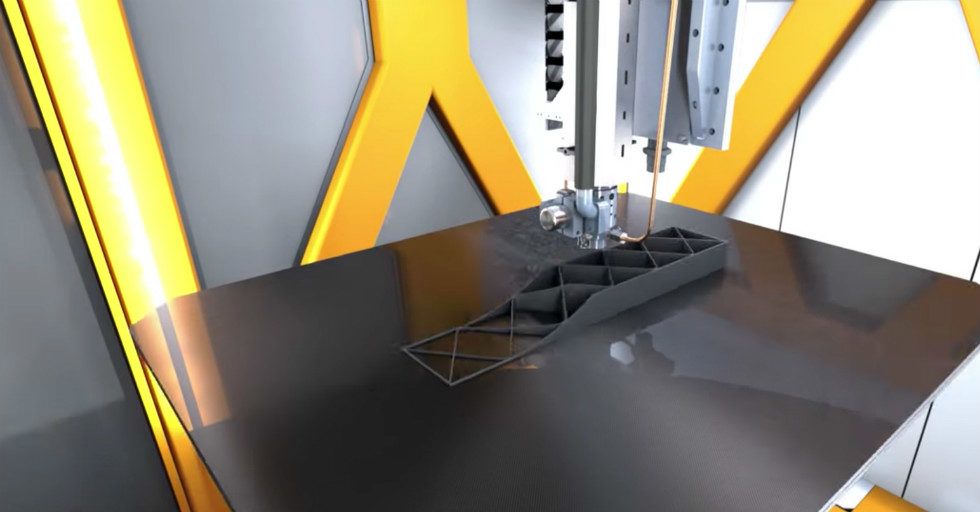

Ultraszybkie wytwarzanie w procesie SEAM: drukowanie 3D połączone z systemem ruchu obrabiarki

System wytwarzania przyrostowego SEAM jest osiem razy szybszy niż konwencjonalny druk 3D.

Drukarki 3D, które budują małe części warstwa po warstwie ze stopionego plastiku, mogą zająć godzinę do wyprodukowania kieszonkowego elementu. Proces ten jest zdecydowanie zbyt wolny dla masowej produkcji komponentów, na przykład w przemyśle motoryzacyjnym.

Naukowcy z Fraunhofer Institute for Machine Tools and Forming Technology opracowali system wytwarzania przyrostowego, który zajmuje tylko 18 minut, aby wyprodukować element z tworzywa sztucznego o wysokości 30 centymetrów. Drukarka wykorzystuje proces produkcji wytłaczania śrubowego (SEAM), który osiąga te wysokie prędkości procesu, łącząc technologię obrabiarki z drukiem 3D.

Aby przetworzyć plastik, specjalnie zaprojektowana jednostka topi surowiec i wyrzuca go z wysoką wydajnością. To urządzenie jest zainstalowane nad platformą konstrukcyjną, którą można obracać w sześciu osiach za pomocą układu ruchu obrabiarki. Gorący plastik osadza się warstwami na platformie konstrukcyjnej; system ruchu maszyny zapewnia, że panel konstrukcyjny przesuwa się wzdłuż dyszy w taki sposób, że powstaje wcześniej zaprogramowany kształt elementu. Stół można przesuwać z prędkością jednego metra na sekundę w osiach X, Y i Z. Można go również przechylać nawet o 45 stopni.

Co godzinę do gorącej dyszy o średnicy jednego milimetra tłoczone jest do siedmiu kilogramów plastiku. Porównywalne procesy drukowania 3D, takie jak FDM lub FLM, zwykle osiągają tylko 50 gramów plastiku na godzinę. Unikalną cechą jest to, że zamiast drogiego filamentu FLM, SEAM przetwarza swobodnie płynący, ekonomiczny, standardowy granulat z tworzywa sztucznego na sprężyste, wzmocnione włóknem elementy o wielkości kilku metrów. Ta metoda umożliwia zmniejszenie kosztów materiałowych.

SEAM pozwala na implementację złożonych geometrii bez konstrukcji wsporczych. System umożliwia nawet drukowanie na istniejących elementach formowanych wtryskowo. Ponieważ platformę konstrukcyjną można obracać, maszyna może drukować na zakrzywionych konstrukcjach z oddzielnie poruszającą się osią Z.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)