Alma / Maszyny do dźwigania ciężarów

Na co dzień w zakładzie produkcyjnym wykonuje się wiele prac związanych z przenoszeniem ciężarów z miejsca na miejsce na niewielkie odległości. Często robią to pracownicy, korzystając z siły własnych mięśni. A co zrobić, kiedy element jest za ciężki? Wykorzystać urządzenia transportu bliskiego. Z prezesem Alma sp. z o.o. w Skwierzynie Bogusławem Wiśniewskim rozmawia Mariusz Krysiak.

Przedsiębiorcy nie znają urządzeń, które mogą im ułatwić pracę, a dokładnie przenoszenie ciężarów na niewielkie odległości?

Niestety nie. Wciąż w wielu firmach popularne są różnego rodzaju wózki, w tym wózki widłowe, a o fachowych urządzeniach służących do transportu bliskiego właściwie się nie słyszy. A to one są, po pierwsze, stosunkowo niedrogie, a po drugie, idealnie nadają się do przenoszenia nawet kilkutonowych ciężarów.

Jakie to urządzenia?

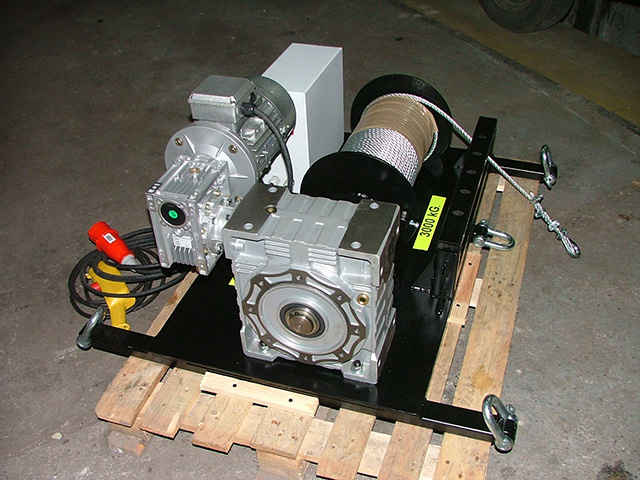

Wszelkiego rodzaju cięgniki, zwane też wciągnikami, wciągarkami, przyciągarkami, wózkami. Wciągnik z wózkiem przejezdnym umożliwia transport w górę i w dół oraz w lewo i w prawo.

W trójwymiarze pracują: suwnica, żuraw słupowy, wciągarka bramowa. Są urządzenia z napędem elektrycznym oraz te z napędem ręcznym. Celowo na początku odpowiedzi użyłem kilku nazw, bo bardzo wielu potencjalnych klientów szuka tego typu urządzeń w internecie. Nasze propozycje znajdą na stronie www.wciagarki.com.pl

Ile kosztują takie urządzenia?

To oczywiście zależy od ich parametrów, napędu, budowy. Jeżeli chodzi o dźwiganie przedmiotów ważących 2000 kg, to można je kupić za 2–3 tys. zł. Mówię tu o urządzeniach z napędem ręcznym, tj. o ręcznym wciągniku łańcuchowym z wózkiem przejezdnym.

Jeżeli natomiast chodzi o wyposażenie w napęd elektryczny, który znacznie polepsza komfort użytkowania, to koszty zaczynają się mniej więcej od 4 tys. zł przy 250 kilogramach udźwigu, a kończą na 40 tys. zł przy udźwigu kilkunastu ton.

Jak wybrać odpowiednie urządzenie, tak by nie przepłacić?

Najczęściej jest tak, że klient dzwoni do nas i opisuje problem. Na przykład chce podnosić i zamykać betonową pokrywę silosu. Zastanawia się, czy istnieją jakieś systemy elektryczne ze zdalnym sterowaniem, które to umożliwiają.

Nigdy nie doradzamy w ciemno. Dopytujemy, w jaki sposób ta pokrywa ma być podnoszona i opuszczana, czy na zawiasach, czy przesuwnie, czy raz dziennie, czy raz na godzinę. To ważne z punktu widzenia doboru napędu o określonej grupie natężenia pracy, a więc i kosztów. W zależności od warunków zabudowy proponujemy rozwiązanie, dobieramy wartości, przedstawiamy szkice i dokonujemy kalkulacji.

A jakie są opcje?

To zależy od zastosowania. Wciągnik może mieć sterowanie radiowe, może mieć sterowanie prędkością przesuwu cięgna, powinien mieć wyłączniki krańcowe. W przypadku stosowania wciągnika przy obróbce skrawaniem, odlewnictwie, spawalnictwie proponujemy wciągnik łańcuchowy, bo to są warunki ciężkie, w których wciągniki linowe zużywają się znacznie szybciej. Pytamy o odległość, na jakiej będzie jeździł wózek. Jeżeli jest niewielka, warto przemyśleć, czy nie wystarczy napęd ręczny, bo to obniża koszty wózka o 20–30%.

Kiedy warto się zastanowić nad kupnem takiej maszyny do przenoszenia ciężarów?

Przedsiębiorcy często dochodzą do tego wniosku, kiedy widzą, że ich pracownicy są zmęczeni fizycznie. Oczywiście, nie trzeba mieć zakładu produkcyjnego, by potrzebować tego rodzaju sprzętu.

Wyobraźmy sobie, że ktoś pływa jachtem lub łodzią motorową, a do ich wyciągania na brzeg używa samochodu. Jeżeli robi to raz w roku, to pół biedy, jeżeli częściej, to montuje wciągarkę, a konkretnie przyciągarkę elektryczną linową.

Mógłby pan podać więcej przykładów zastosowań przemysłowych?

Choćby w tartaku, kiedy wprowadzamy wózek z drewnem do pomieszczenia, w którym aplikujemy zabezpieczenie przed grzybami. Z reguły taki wózek pcha sześć osób. Czasami używa się do tego wózków widłowych, ale wtedy istnieje duże ryzyko wypadku. A wystarczy zaopatrzyć się w odpowiednią przyciągarkę.

Wciągarki i przyciągarki znajdują swoje zastosowanie również tam, gdzie dokonuje się transportu samych maszyn. Na przykład podczas demontażu linii produkcyjnej lub jej rekonfiguracji. Jest też cały szereg wciągarek budowlanych. Pracują, transportując cegły, wapno, kleje czy nawet elementy stalowe. Materiał tak wrażliwy na zbicie, jak tafle szklane i okna musi być transportowany bardzo łagodnie. I tak działają produkowane przez nas urządzenia. Można je tak zaprogramować.

Czyli wasze urządzenia przydają się właściwie w każdej branży?

Tak. Wykonywaliśmy prace dla Koksowni Zabrze, CMC Zawiercie, a nawet KGHM Głogów. Ciekawostką jest fakt, że przyciągarki naszej produkcji pracowały podczas budowy stadionu w Gdańsku czy autostrady w pobliżu Torunia i Bydgoszczy.

Czyli wszystko można przyciągnąć?

Nasze urządzenia znajdują zastosowanie również we wszelkich pracach magazynowych. Podnoszenie kontenerków i palet oraz przenoszenie ich nie stanowi żadnego problemu. Urządzenia pracują wszędzie, czasami tam, gdzie – jak by się mogło wydawać na pierwszy rzut oka – wymagana jest droga suwnica. Wszystko jest kwestią dobrego projektu i odpowiedniej konstrukcji. Urządzenia mogą być wyposażone w rozmaite chwytaki. Od prostych takich jak hak, aż po specjalistyczne uchwyty do wałków, blach, beczek, kręgów. Ważne jest, by nie dźwigać zbyt ciężkich przedmiotów, tj. przekraczających udźwig nominalny wciągnika.

Czyli?

Każde urządzenie projektowane jest na przenoszenie konkretnego maksymalnego ciężaru. Każde ma certyfikat Urzędu Dozoru Technicznego i dzięki temu może być wykorzystywane w przemyśle. Przy próbach oraz przy odbiorach technicznych urządzenia są poddawane m.in. próbom obciążeniowym. Przy obciążeniu statycznym dźwigają 25% więcej obciążenia nominalnego, przy ciężarze, który przemieszczamy, 10% więcej. Innymi słowy – jeżeli chcemy dźwigać materiały o masie jednej tony, to kupujemy maszynę z maksymalnym udźwigiem 1 tony.

Zakup urządzenia o większym udźwigu nie ma ekonomicznego uzasadnienia. Ważne, by nie dźwigać większych ciężarów, bo to niebezpieczne i znacząco skraca czas pracy urządzenia.

A jeśli będziemy chcieli zwiększyć udźwig?

Nasze maszyny projektujemy w taki sposób, że wymieniając na przykład motoreduktor, bęben uzyskamy zwiększenie udźwigu kosztem zmniejszenia prędkości.

A co gdy taka maszyna się zepsuje?

Serwis jest bardzo ważny. My staramy się robić to jak najlepiej. Bardzo wiele napraw polega na wymianie części. Jeżeli operator uszkodził kasetę sterowniczą, cięgno, stycznik, przekaźnik, bardzo szybko możemy dostarczyć nową część. Na naprawy, które wymagają poważniejszej interwencji, jeździ trzech serwisantów. Mechanik, monter i elektryk. Oczywiście, nie zostawiamy naszych klientów po okresie gwarancji. Służymy im także pomocą pogwarancyjną.

No dobrze. Składam zamówienie. Ile potrwa realizacja?

Od dwóch do trzech tygodni w przypadku urządzeń na indywidualne zamówienie. Takich jest sporo, bo każdy przypadek traktujemy indywidualnie.

Proszę opowiedzieć o wyzwaniach, jakie czekają firmę w przyszłości.

Chcemy przede wszystkim podjąć działania związane z bezpieczeństwem ludzi obsługujących urządzenia transportu bliskiego, zaczynając od osobistego wyposażenia operatorów, a skończywszy na radiowych manipulatorach obsługujących urządzenia dźwigowe. Jeśli chodzi o wizje techniczne, chcemy stosować w urządzeniach przez nas produkowanych rozwiązania z zakresu szeroko pojmowanej ergonomii.

Perspektywy rynku urządzeń transportu bliskiego są w Polsce dość duże, zwłaszcza dla urządzeń do prac nietypowych. Dobrym przykładem są Włochy, gdzie prawie w każdym przedsiębiorstwie lub gospodarstwie stoi mobilny żuraw dźwigowy, wykorzystywany do różnorakich prac przeładunkowych. W Polsce do tego typu prac dotychczas stosowane były wciągniki ręczne lub urządzenia stacjonarne. To się powoli zmienia. Cieszymy się, że możemy w tym uczestniczyć.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)