Przemysł 4.0 w Polsce. Jak dostosować produkcję do nowych realiów?

Czwarta rewolucja przemysłowa to coś więcej niż modne pojęcie ukute na potrzeby zobrazowania przemian, jakie zachodzą w halach produkcyjnych. To przede wszystkim nowy sposób myślenia o zarządzaniu produkcją przemysłową, za którym idą konkretne rozwiązania podnoszące wydajność pracy. Polskim przedsiębiorcom coraz częściej pomagają w tym inteligentne systemy pokroju PRODVISOR-a, który w ostatnim czasie zyskuje na popularności.

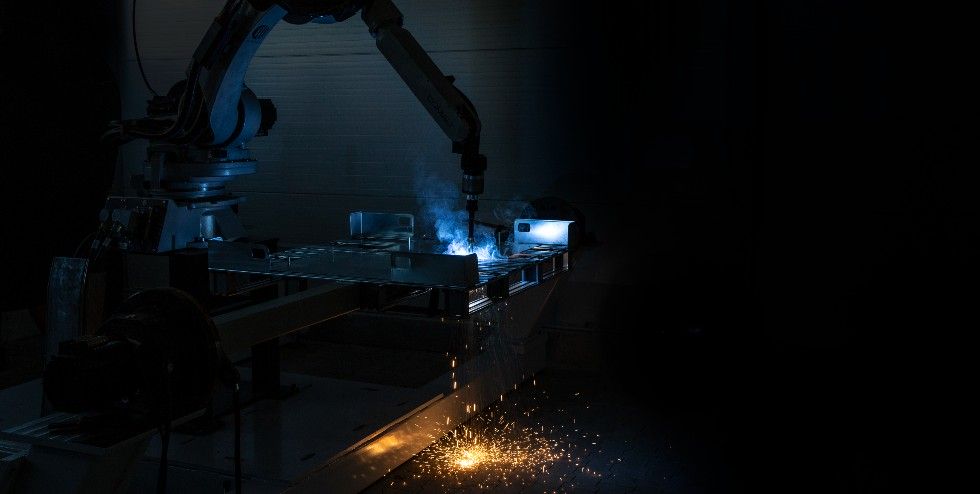

Za nami już trzy rewolucje przemysłowe. Pierwsza przyniosła szeroko pojętą mechanizację za sprawą wielkiej zdobyczy techniki, jaką okazał się silnik parowy. Druga kojarzy nam się z elektrycznością, dzięki której możliwe stało się wytwarzanie towarów w większych seriach. Trzecia rewolucja nastąpiła w czasach, gdy w pracy przemysłowej zaczęto wykorzystywać komputery. Pojawienie się robotów i programowalnych maszyn umożliwiło szybszą, elastyczniejszą i bardziej precyzyjną produkcję, a gospodarka weszła w erę automatyzacji.

Nie bez powodu dziś coraz częściej mówi się o czwartej rewolucji przemysłowej lub o tzw. Przemyśle 4.0. Zmiany, jakie rozpoczęły się w minionej dekadzie i jakie będą dokonywać się przez kolejne lata, to absolutny przełom dla większości zakładów przemysłowych, zwłaszcza tych prowadzących produkcję jednostkową i zindywidualizowaną. To, co w krajach zachodnich dziś jest już codziennością, my właśnie z entuzjazmem odkrywamy, dostrzegając ogromny potencjał nowych rozwiązań. Wkrótce jednak ta fascynacja przerodzi się w standard, który będzie musiał spełnić każdy przedsiębiorca chcący pozostać w grze.

Z czym wiąże się Przemysł 4.0?

Sieć i integracja – to kluczowe słowa dla zdefiniowania tego, czym jest Przemysł 4.0. Dynamiczny rozwój Internetu, jaki obserwujemy od lat, pozwala na powstawanie systemów łączących ze sobą różne obiekty, urządzenia oraz ich użytkowników w ramach jednej rozbudowanej sieci. Rozwiązania te znamy choćby z inteligentnych domów, w których gospodarz z poziomu smartfona może zarządzać oświetleniem, bramą garażową, lodówką czy zasłonami w oknach, a do tego kontrolować na bieżąco temperaturę pokojową, zużycie energii i czystość powietrza. Oczywiście zarządzanie zakładem produkcyjnym to nieporównywalnie bardziej złożone zajęcie, ale idea pozostaje ta sama – ma być wygodnie, szybko i skutecznie.

Załóżmy, że firma przemysłowa to jeden skomplikowany organizm, jej poszczególne działy to organy, a pracownicy to komórki. Każdy z tych elementów jest połączony siecią, której biologicznym odpowiednikiem byłaby sieć neuronów przesyłających informacje z jednego końca organizmu na drugi. Informacja to właśnie kolejne słowo klucz, które w Przemyśle 4.0 nabiera nowego sensu. Dostęp do wszelkich danych o produkcji w trakcie trwających procesów zapewnia wysoki poziom kontroli jednostkom decyzyjnym. Dzięki temu mogą one reagować szybciej, a ich decyzje są trafniejsze, bo podparte twardymi wyliczeniami prosto z serca inteligentnego algorytmu. Taka integracja ludzi i maszyn to przepis na wydajną produkcję w myśl czwartej rewolucji przemysłowej.

Miejsce człowieka w nowej erze przemysłu

Myślenie, wedle którego Przemysł 4.0 ma na celu zastąpić ludzi maszynami, należy uznać za błędne. Status człowieka jako najważniejszego ogniwa w firmie nie zmienia się. Istotnej zmianie ulega natomiast jego rola i sposób pracy – dotyczy to zwłaszcza pracowników na szczeblach kierowniczych, czyli brygadzistów, menadżerów itp. Część ich obowiązków przejmuje program, dzięki czemu mogą oni skuteczniej zajmować się tymi obszarami, w których ludzki umysł jest niezastąpiony.

W praktyce oznacza to na przykład rezygnację z klasycznych odpraw na początku zmiany, podczas których zarówno pracownicy niskiego szczebla, jak i ich przełożeni tracą cenny czas. W Przemyśle 4.0 zadania deleguje system na podstawie zgromadzonych danych i robi to w ciągu sekundy. Pracownik rozpoczynający zmianę korzysta z jednego z wielu terminali obecnych na zakładzie, z którego odczytuje przydzielone mu obowiązki na dany dzień. Brygadzista zaś może nadzorować postęp prac, a na koniec dnia otrzymuje kompletny raport wraz z wnioskami i rekomendacjami. W przypadku wystąpienia opóźnień lub awarii system informuje go szybciej, niż sam zdołałby zareagować. Na tego typu usprawnienia mogą liczyć również pracownicy innych działów, np. logistyki, kontroli jakości czy księgowości. Każda z komórek organizacyjnych ma swoje słabe punkty, których wyeliminowanie wiąże się z oszczędnością czasu, zasobów i pieniędzy.

Przemysł 4.0 zmienia również filozofię zarządzania firmą z perspektywy osób zajmujących najwyższe stanowiska. Przystosowanie zakładu produkcyjnego do nowoczesnej, bardziej wydajnej pracy z początku może wydawać się trudne i ryzykowne. Rzeczywiście wymaga ono pewnej zmiany mentalnej idącej z samej góry. Doświadczenia wielu przedsiębiorców z Polski i świata pokazują jednak, że dobrze dopasowany i prawidłowo wdrożony system kontroli produkcji generuje odczuwalne zyski już po kilku miesiącach pracy w nowym modelu.

PRODVISOR polską odpowiedzią na Przemysł 4.0

Polska firma technologiczna ZUTOMTECH ze Śląska opracowała system, który wprost wpisuje się w założenia Przemysłu 4.0. PRODVISOR – bo tak nazywa się oprogramowanie – pozwala zmniejszyć liczbę czynności organizacyjnych do minimum przy zachowaniu wysokiej płynności produkcji. W rezultacie czas przeznaczany każdego dnia na takie zadania zostaje zagospodarowany w inny sposób, prowadząc do maksymalizacji zysków firmy.

– Nasz system powstawał przede wszystkim z myślą o produkcji jednostkowej, choć sprawdza się w każdego rodzaju przemyśle – mówi Tomasz Czech, właściciel firmy ZUTOMTECH i główny twórca PRODVISOR-a. – Stworzyliśmy algorytm bardzo elastyczny, który pozwala nam dostosować poszczególne funkcjonalności programu do typu wytwarzanych produktów, strategii produkcji i wielu innych czynników związanych z kulturą organizacyjną danego zakładu. A celem jest nic innego jak poprawa wydajności. Kwestie takie jak komunikacja między stanowiskami, delegowanie zadań, kontrola realizacji zamówień czy logistyka zostają znacznie uproszczone, bo istotną część tej pracy wykonuje system.

Firmy, które od kilku lat korzystają z systemu, odnotowały ponad 25-procentowy wzrost wydajności w kluczowych dla przedsiębiorstwa obszarach. Są to głównie średniej wielkości zakłady m.in. z branży automotive, a także producenci maszyn i urządzeń, dostawcy skomplikowanych podzespołów czy konwerterzy materiałów. Model zarządzania, w którym wiele procesów poddano cyfryzacji, okazał się najbardziej skuteczny tam, gdzie w obrocie są setki czy nawet tysiące różnych detali.

– Decyzja o przejściu na cyfrowe zarządzanie produkcją, patrząc z dzisiejszej perspektywy, była kamieniem milowym w rozwoju naszej firmy. Wiele procesów udało nam się skoncentrować w sieci, dzięki czemu mamy ciągły podgląd na przebieg pracy na każdym stanowisku – mówi Sebastian Kubecki, kierownik produkcji w ZAPAMET, która korzysta z systemu już czwarty rok. – System wyręcza nas w zamawianiu towaru, raportowaniu o przebiegu prac, analizie danych i mnóstwie innych rzeczy. Ustawiamy cele na dany okres, importujemy projekty i produkcja toczy się swoim biegiem, a brygadziści czuwają nad wszystkim z poziomu komputera.

Przemysł 4.0 jest faktem właśnie dzięki inteligentnym i kompleksowym systemom zarządzania produkcją. Tego rodzaju technologia sprzyja rozwojowi przedsiębiorstw, czyniąc je coraz bardziej konkurencyjnymi. Firmy mogą lepiej odpowiadać na zindywidualizowane potrzeby swoich klientów z uwagi na fakt, że produkcja jednostkowa i małoseryjna staje się bardziej opłacalna i łatwiejsza do zorganizowania. Dzięki narzędziom takim jak PRODVISOR jesteśmy w stanie wytwarzać produkty szybciej, taniej i bez jakiegokolwiek uszczerbku na jakości, a czwarta rewolucja przemysłowa dokonuje się na naszych oczach.

Więcej informacji o systemie jest dostępnych na stronie: www.prodvisor.pl. Za jej pośrednictwem można również skontaktować się z jego twórcami – firmą ZUTOMTECH.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)