Co to jest i jak zmontować układ pneumatyczny?

W automatyzacji maszyn układ pneumatyczny zapewnia proste i opłacalne środki do przesuwania, zaciskania, obracania, szlifowania i wkręcania.

Układ pneumatyczny to zbiór połączonych ze sobą komponentów wykorzystujących sprężone powietrze do pracy na automatycznym sprzęcie. Przykłady można znaleźć w produkcji przemysłowej, garażu domowym lub gabinecie dentystycznym. Praca ta jest wykonywana w postaci ruchu liniowego lub obrotowego. Sprężone powietrze lub sprężony gaz są zwykle filtrowane i suszone w celu ochrony cylindrów, siłowników, narzędzi i pęcherzy wykonujących pracę. Niektóre zastosowania wymagają urządzenia smarującego, które dodaje mgiełkę olejową do zamkniętego układu ciśnieniowego.

Części do układów pneumatycznych

Pneumatyka to zastosowanie mocy płynów – w tym przypadku użycie mediów gazowych pod ciśnieniem do generowania, przesyłania i kontrolowania mocy; zwykle przy użyciu sprężonego gazu. Hydraulika to kolejna forma zasilania płynem, która wykorzystuje płynne media, takie jak olej, ale pod znacznie wyższym ciśnieniem w typowym zakresie od 55 do 345 bar.

Głównym powodem stosowania pneumatyki jest prostota. Przy niewielkim doświadczeniu można szybko zaprojektować i zmontować sterowanie maszynami i urządzeniami za pomocą elementów pneumatycznych, takich jak zawory i cylindry. Przy odpowiednim przygotowaniu powietrza systemy pneumatyczne są również niezawodne, zapewniając długą żywotność przy niewielkiej konserwacji.

Skuteczny montaż układu pneumatycznego

Chociaż konstrukcja z wykorzystaniem pneumatyki jest prosta, istnieją pewne techniki, które pomagają stworzyć lepszy, bardziej wydajny system. Ważne jest, aby wyeliminować wycieki. Wszelkie oznaki wycieku powietrza należy natychmiast usunąć. Związana z tym jest długość rurki. Krótsze odcinki rur minimalizują objętość systemu, który należy poddawać ciśnieniu, co z kolei minimalizuje zużycie powietrza.

Wybierając komponenty pneumatyczne, nie należy ich przewymiarowywać. Obejmują one cylindry, zawory, węże i rury. W tym celu można z powodzeniem skorzystać z narzędzi pneumatycznego zużycia powietrza online. Zasadniczo określ siłę potrzebną do wykonania pracy, obliczając na podstawie tego rozmiar otworu cylindra i dostępne ciśnienie. Przy znanym ciśnieniu i otworze cylindra można obliczyć objętość powietrza zaworu, używając ciśnienia, otworu, długości i czasu taktowania.

Podczas gdy cylinder wykonuje pracę, na przykład podczas zaciskania, powszechne jest odpowiednie ciśnienie projektowe od 4 do 5.5 bar. Jednak cofanie zacisków przy niższym ciśnieniu zużywa mniej energii, dlatego należy rozważyć zastosowanie niskiego ciśnienia powrotnego lub ciśnienia bazowego.

Elementy układu pneumatycznego

Istnieje wiele elementów połączonych w celu stworzenia kompletnego układu pneumatycznego. Prawie wszystkie systemy pneumatyczne składają się z następujących elementów:

- metoda wytwarzania sprężonego powietrza do zasilania systemu. Zwykle jest to kompresor powietrza do instalacji i często obejmuje zbiorniki ciśnieniowe, do rezerwowego powietrza i rurociągi dystrybucyjne do maszyn i urządzeń

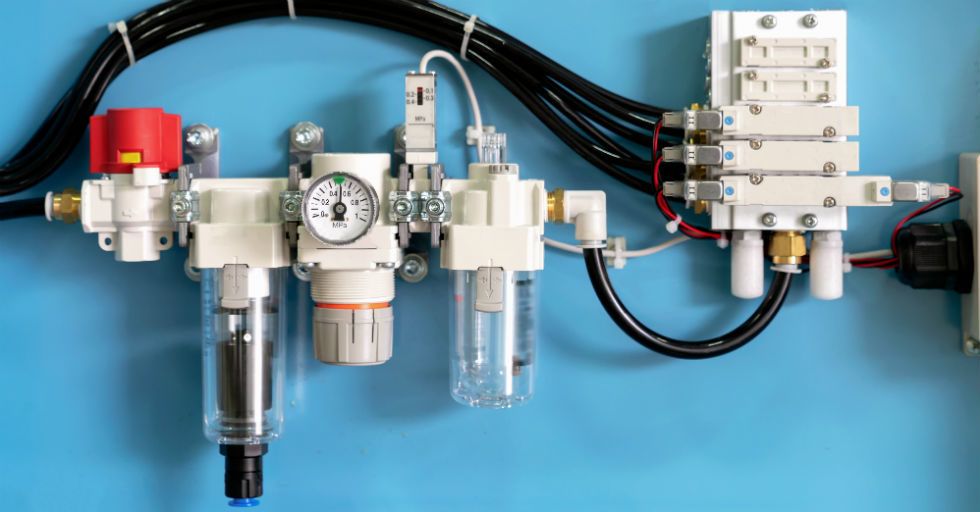

- metoda kondycjonowania sprężonego powietrza, zarówno na sprężarce, jak i lokalnie, na maszynie. Cały ruch pneumatyczny wymaga czystego i suchego powietrza o wystarczającym przepływie i ciśnieniu do wykonania pracy. Proces filtrowania, regulacji i smarowania sprężonego powietrza jest znany jako przygotowanie powietrza. Zakłady produkcyjne obejmują przygotowanie powietrza w scentralizowanych sprężarkach, a dodatkowe przygotowanie powietrza jest korzystne w punkcie użytkowania każdej maszyny. Obejmuje to ręczne wyłączanie, filtr do usuwania brudu, oleju i wody w razie potrzeby, regulator do kontrolowania ciśnienia w układzie i ewentualnie smarownicę do smarowania powietrza w razie potrzeby do narzędzi pneumatycznych lub podobnych. Często zawarty jest również zawór „łagodnego rozruchu / zrzutu spalin”, aby zapewnić operatorowi bezpieczeństwo w celu odcięcia ciśnienia przed wylotem i szybkiego zwolnienia ruchu powodującego ciśnienie po stronie wylotowej (energia pneumatyczna) po odłączeniu zasilania podczas zdarzenia bezpieczeństwa

- metoda kontrolowania kierunkowego przepływu powietrza. Zazwyczaj są to jeden lub więcej rodzajów zaworów. Dobrym wyborem w sterowaniu maszyną byłby 5-drogowy, 3-pozycyjny, środkowy zawór wylotowy, w którym pozycja środkowa wyrzuca powietrze z obu stron cylindra po naciśnięciu przycisku zatrzymania awaryjnego i odłączeniu zasilania. Zawór zwykle działa przy użyciu dwóch elektromagnesów 24 VDC. Pobudzanie poszczególnych elektromagnesów powoduje wydłużenie lub cofnięcie odpowiedniego cylindra

- jedno lub więcej urządzeń roboczych napędzanych powietrzem. Mogą to być siłowniki liniowe lub obrotowe (cylindry), chwytaki, silniki, dysze powietrzne itp. części do układów pneumatycznych

- kolekcja lub armatura i rurociągi do połączenia wszystkich elementów układu pneumatycznego. Należą do nich sztywna rura i przewody lub elastyczne przewody lub węże. Większość cylindrów obejmuje kontrolę przepływu do obu portów, aby ograniczyć prędkość cylindra poprzez ograniczenie powietrza opuszczającego cylinder

Systemy pneumatyczne są powszechne w automatyce przemysłowej. Pamiętaj o prawidłowym dostarczeniu, przygotowaniu i rozprowadzeniu powietrza. Prawidłowo dobrane, zmontowane i zainstalowane urządzenia pneumatyczne i siłowniki będą miały długą, wydajną żywotność przy ograniczonej konserwacji.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)