Sprężarki łopatkowe od BP Techem

Sprężarki to jedne z najbardziej popularnych maszyn stosowanych w zakładach przemysłowych. Pracują rocznie od kilkuset do nawet 8,5 tys. godzin.

Dlatego tak ważny jest dobór najlepszych rozwiązań do konkretnego zastosowania.

Użytkownicy sprężonego powietrza w niewielkich zakładach biorą pod uwagę mniej czynników niż pracownicy zakładów działających w ruchu ciągłym, gdzie awaria sprężarki może skutkować przestojem maszyn. Takie ograniczenie dziennej produkcji często powoduje straty przewyższające cenę nowej sprężarki. Dlatego dla tych użytkowników ważnymi kryteriami przy wyborze urządzenia są: niezawodność, trwałość, energooszczędność i jakość sprężonego powietrza. Cena zakupu odgrywa drugorzędną rolę.

Profesjonaliści preferują jedną z dwóch konstrukcji: rotacyjną sprężarkę łopatkową lub sprężarkę śrubową. Na czym polega różnica między sprężarkami łopatkowymi a śrubowymi?

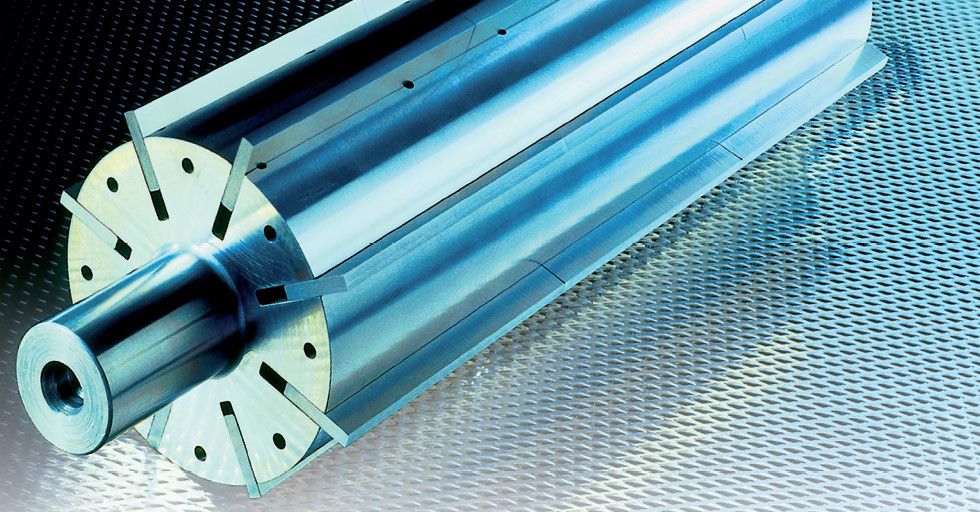

BUDOWA SPRĘŻARKI ŁOPATKOWEJ

W sprężarkach łopatkowych stopień sprężający ma prostą konstrukcję – składa się z wirnika, obudowy, pokryw bocznych i zestawu łopatek. W trakcie obrotu wirnika łopatki wysuwają się pod wpływem siły odśrodkowej, a chowają w wirniku w zależności od ich położenia względem obudowy stopnia na skutek mimośrodowego umieszczenia wirnika. Powietrze pobierane przez zawór wlotowy w obudowie zostaje uwięzione w przestrzeni między dwoma łopatkami, wirnikiem, obudową i pokrywami bocznymi. Obrót wirnika względem obudowy powoduje, że ta objętość maleje i następuje sprężanie powietrza. W momencie maksymalnego sprężenia uwięzionego powietrza zostaje ono wypuszczone dalej przez zawór wylotowy w obudowie.

W sprężarkach śrubowych konstrukcja jest bardziej skomplikowana, a sprężanie odbywa się dzięki zazębianiu się dwóch wirników o naciętym profilu śrubowym, z których jeden jest napędzany silnikiem elektrycznym lub spalinowym. Profil jednego wirnika wchodzi w profil drugiego, a oba wirniki obracają się w przeciwnych kierunkach. Powietrze jest zasysane poprzez króciec ssawny sprężarki, a następnie uwięzione w wypustach wirników. Tak zamknięta objętość jest sprężana przez zmniejszanie przestrzeni pomiędzy liniami śrubowymi, w której się znajduje, aż do momentu, kiedy osiąga króciec wylotowy sprężarki.

Sprężarka łopatkowa posiada wirnik, obudowę i pokrywy boczne wykonane z wysokiej jakości żeliwa. Żeliwo jest doskonałym materiałem łożyskowym dzięki wolnemu węglowi, twardym węglikom żelaza i porowatej powierzchni, która zachowuje olej. Między tymi częściami nie dochodzi do kontaktu, gdyż znajduje się tam olej w ilości znikomej, ale wystarczającej do płynnego rozruchu bez korozji ciernej.

Wirniki sprężarki śrubowej są wykonane ze stali łatwej do obróbki maszynowej, podatnej na korozję cierną w warunkach ograniczonego smarowania. Para wirników, które przepracowały wstępny okres dotarcia, będą miały nieszczelności w obszarze zewnętrznych średnic wirników oraz liczne rysy na powierzchni śrub. W wyniku kontaktu metalu z metalem podczas każdego uruchomienia występuje zjawisko korozji ciernej, które odbywa się między częściami z metalu ciągliwego w warunkach bez smarowania. Powierzchnia metalu nie jest porowata i nie zachowuje przez to oleju do smarowania podczas rozruchu.

ŁOŻYSKOWANIE W SPRĘŻARKACH ŁOPATKOWYCH

Sprężarka łopatkowa nie ma żadnych ograniczeń w doborze wielkości łożysk, a obciążenia, które tam występują, są jedynie obciążeniami promieniowymi. Z tego względu w sprężarkach łopatkowych (np. marki Hydrovane) stosuje się łożyska ślizgowe/panewki. Wykonane są one z białego metalu, stopu łożyskowego, o podstawie cynowo-ołowiowej z dodatkiem antymonu i miedzi, idealnego do wylewania panewek w mniej obciążonych łożyskach. Panewki wykonane z tego stopu posiadają wyjątkowe właściwości gładkościowe, odporność na zacieranie się i korozję.

Przestrzeń dostępna dla łożysk w sprężarce śrubowej jest ograniczona bliskim położeniem wirników. Łożyska muszą być zdolne do absorbowania obciążenia osiowego i promieniowego. Na ogół są to łożyska kulkowe skośne, które mają ograniczoną zdolność przenoszenia obciążeń w obu kierunkach.

TRWAŁOŚĆ WIRNIKÓW SPRĘŻARKI ŁOPATKOWEJ

Wirniki sprężarek łopatkowych oparte są na łożyskach ślizgowych. Ze względu na brak sił osiowych działających na łożyska nie ma żadnego ryzyka kontaktu wirnika z pokrywami bocznymi i dodatkowo wirnik nie ma żadnego kontaktu z obudową. Konstrukcja taka pozwala na osiągnięcie wysokiej niezawodności, a trwałość stopnia sprężającego osiąga przebieg rzędu 100 tys. godz.

Wirniki śrubowe opierają się na łożyskach tocznych. Są czynnikiem determinującym trwałość stopnia sprężającego, ponieważ odpowiadają za utrzymanie krytycznych tolerancji, unikanie kontaktu z pokrywami bocznymi lub ściankami obudowy. Jednocześnie obracają się z prędkością 3000–8000 obrotów na minutę. Obciążenia wzdłużne powodują zużywanie się łożysk, utratę tolerancji i pogarszanie się ich pracy, a w konsekwencji zużywanie się wirników śrubowych. Z reguły remont główny śrubowego stopnia sprężającego zalecany jest już po 35 tys. godzin.

SZCZELNOŚĆ SYSTEMU

W obu konstrukcjach olej stosowany jest do smarowania, chłodzenia i uszczelniania stopnia sprężającego, ale widać wyraźnie różnice w rozwiązaniach konstrukcyjnych i w konsekwencji wpływ na wydajność i trwałość stopnia sprężającego.

W sprężarkach łopatkowych brak jest sił osiowych działających na wirnik, które starają się przesunąć go w kierunku pokryw bocznych. Z tego względu nie ma konieczności stosowania łożysk oporowych i choć wirnik może się swobodnie przesuwać osiowo, to olej dostarczany pod ciśnieniem przez pokrywy boczne uniemożliwia kontakt wirnika z pokrywą i zapewnia efektywne smarowanie powierzchni bocznych wirnika. Olej wtryskiwany do obudowy tworzy film olejowy w szczelinach wirnika, w których poruszają się łopatki. Dzięki takiej konstrukcji przestrzenie, w których sprężane jest powietrze, są uszczelnione z każdej strony. Dodatkowo uszczelniający olej, przepływając, odbiera ciepło wytwarzane w procesie sprężania dzięki różnicy ciśnień i sprawia, że proces sprężania jest realizowany bez strat powietrza.

„Jedną z zalet konstrukcji sprężarek łopatkowych jest perfekcyjne smarowanie czoła łopatek poruszających się po gładzi obudowy. Takie rozwiązanie umożliwia producentowi urządzeń Hydrovane zaoferowanie unikalnej, dożywotniej gwarancji na łopatki” – mówi Jerzy Chojnacki z Działu Sprężonego Powietrza i Próżni w BP Techem SA.

Dodatkową zaletą takiego rozwiązania konstrukcyjnego jest również wzrost wydajności po okresie dotarcia. Gdy łopatki ułożą się w wirniku oraz dopasują do stojana, szczelność systemu się zwiększa, zapotrzebowanie mocy redukuje, a sprężarka uzyskuje wydajność o 5–10% wyższą niż nowa. Ten stan utrzymuje się przez cały okres żywotności sprężarki.

W sprężarkach śrubowych olej wtryskiwany jest do obszaru łożyskowania i sprężania. Zapewnia to chłodzenie, smarowanie i uszczelnienie przestrzeni pomiędzy śrubami i gładzią obudowy w celu ograniczenia wewnętrznych przecieków. Pomiędzy krawędziami wirników i obudową musi istnieć minimalny luz, aby wirniki mogły się obracać bezkonfliktowo. Dlatego zawsze będą istniały przecieki powietrza z obszaru wysokiego ciśnienia w kierunku niskiego ciśnienia. Typowe objawy zużycia to coraz wyższa temperatura stopnia sprężającego, mniejsza wydajność, zmiana dźwięku pracy oraz wyższy pobór prądu.

W sprężarkach śrubowych już od pierwszych godzin pracy następuje utrata wydajności z powodu nieszczelności i wzrasta zużycie. Prowadzi to do konieczności wykonania kapitalnego remontu po 35 tys. godz. pracy.

PODSUMOWANIE

Sprężarki łopatkowe w porównaniu ze sprężarkami śrubowymi mają mniejszą liczbę części i charakteryzują się mniejszym zużyciem w miarę upływu czasu, m.in. dlatego, że łopatkowe stopnie sprężające cechuje wysoka niezawodność, trwałość oraz obniżone koszty eksploatacji i stała wydajność.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)