Jak wykorzystać skanowanie 3D w procesach produkcyjnych?

Innowacyjne skanery 3D są szeroko stosowane w projektowaniu przemysłowym, inżynierii i produkcji ze względu na ich zdolność do szybkiego oraz precyzyjnego rejestrowania wymaganych danych. Bez tych zaawansowanych urządzeń 3D, pomiary musiałyby być wykonywane przestarzałymi metodami ręcznymi, które są kosztowne i czasochłonne.

Skanowanie 3D jest przydatne na wszystkich etapach cyklu życia produktu – od opracowywania, projektowania i testowania po uruchamianie i obsługę posprzedażową. Znacznie przyspiesza przepływ pracy, pomaga uniknąć kosztownych błędów, a także zwiększa produktywność.

Co to jest skanowanie 3D?

Skanowanie 3D to metoda kontroli struktury i powierzchni części lub komponentu. Termin „skaner 3D” jest używany do opisania urządzenia, które służy do pobierania danych o formie i wyglądzie obiektów. Skanery 3D można zaliczyć do urządzeń, które potrafią uchwycić kształt, rozmiar i wygląd wraz z teksturą powierzchni obiektu, za pomocą technologii laserowej, świetlnej lub rentgenowskiej. (Choć są przede wszystkim przeznaczone do inspekcji i analizy zewnętrznej struktury i cech obiektu, to dzięki zastosowaniu technologii rentgenowskiej (CT), użytkownicy mają również możliwość dostępu do wnętrza komponentu).

Te zgromadzone dane są dalej wykorzystywane w połączeniu z oprogramowaniem do tworzenia cyfrowej, trójwymiarowej reprezentacji obiektu. Zbiór danych 3D znajduje różne zastosowania – od animacji i wizualizacji, po testy i projektowanie przemysłowe. Dzięki nieskończonym możliwościom manipulowania, projektowania, dostosowywania i wizualizacji obiektu w postaci cyfrowej, technologia ta ogromnie pomogła w wypełnieniu luki między projektowaniem a produkcją.

Wraz z drukiem 3D stanowi alternatywę do konwencjonalnego wytwarzania, oferując ogromne korzyści w zakresie oszczędności czasu i zasobów.

Zastosowanie skanowania 3D na linii produkcyjnej – model Eva lite Artec 3D

Połączenie skanowania 3D z drukiem 3D daje możliwość tworzenia fizycznych replik rzeczywistych obiektów o niemal 100% podobieństwie do oryginału. W przypadku produkcji części zamiennych wycofanych z seryjnej produkcji ma to olbrzymie znaczenie. Również w razie awarii maszyny na linii produkcyjnej, łatwo można odtworzyć uszkodzony komponent, eliminując przestoje związane z oczekiwaniem na nową część.

Połączenie skanowania 3D i druku 3D pozwala na stworzenie cyfrowego magazynu zamiast utrzymywania fizycznych stocków, co wpływa na obniżenie kosztów i skrócenie łańcucha dostaw.

Zastosowania skanowania 3D w przemyśle

W zależności od potrzeb projektu, skanowanie 3D może być skutecznie wykorzystywane zarówno na etapie przedprodukcyjnym, jak i w procesach wytwarzania. Zwykle linie produkcyjne bazują na skanerach stacjonarnych, ale w badaniu mniejszych i trudno dostępnych komponentów maszyn lepiej sprawdzają się mobilne urządzenia.

Kontrola jakości

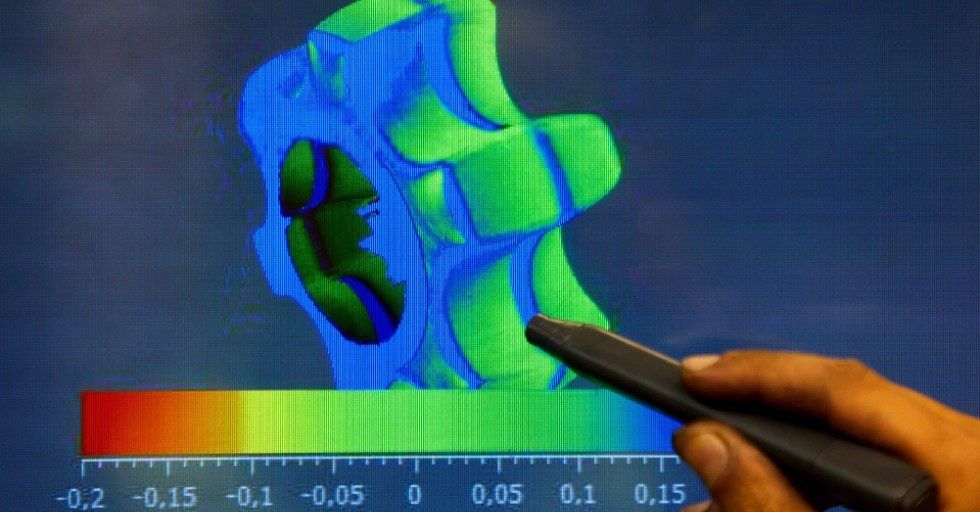

Powszechnym zastosowaniem skanowania 3D w procesie produkcyjnym jest sprawdzenie jakości wytwarzanych towarów. Jest to szczególnie ważne w przypadku dużych produktów, takich jak statki lub samoloty. Ze względu na ich rozmiar, jedynym skutecznym sposobem sprawdzenia wszystkich parametrów gotowego produktu jest zeskanowanie go w 3D. Porównywanie projektów z wytworzonymi produktami zapewnia ich zgodność z założeniami.

Skaner Spider Artec 3D

Za pomocą skanowania 3D można zweryfikować nie tylko jakość końcowego produktu, ale także komponentów wchodzących w jego skład, nie wspominając o stanie samego sprzętu produkcyjnego – form, oprzyrządowania czy maszyn.

Większa elastyczność w projektowaniu

Używając skanerów 3D do generowania pomysłów, można digitalizować istniejące obiekty. Procesy skanowania 3D pozwalają na eksperymentowanie z różnymi iteracjami projektu przed wytworzeniem prototypu lub rzeczywistego produktu. Dzięki zeskanowaniu i stworzeniu modelu CAD, korzystając z inżynierii odwrotnej, nowe komponenty mogą uwzględniać optymalizację topologiczną.

Główną zaletą w tym procesie jest możliwość tworzenia lepszych i bardziej ergonomicznych przedmiotów, dostosowanych w pełni do przyszłego użytkownika, zapewniając mu większy komfort i bezpieczeństwo. Przykładem mogą być kaski na miarę czy unikalne nadwozia motocykli.

Nowe i ulepszone metody produkcji

Skanowanie 3D może służyć do rejestrowania zmian zachodzących w narzędziach, które są używane na hali produkcyjnej. Oprzyrządowanie jest często „ręcznie dostrajane” w celu uzyskania ostatecznego pożądanego wyglądu i wykończenia części. Dzięki skanowaniu 3D ręczne modyfikacje i optymalizacje mogą być przenoszone z narzędzia na narzędzie, aby zapewnić dopasowanie wszystkich wyprodukowanych części.

Skaner Eva Artec 3D

Skanowanie 3D może być również wykorzystywane do analizowania i charakteryzowania zużycia narzędzi podczas produkcji, a jeśli jest stosowane prawidłowo, do przewidywania lub eliminowania awarii narzędzi. W przypadku powstałych uszkodzeń, skany 3D pozwalają na szybkie odtworzenie zepsutych narzędzi bez konieczności ich ponownego projektowania.

Jakie skanery 3D mogą być używane w przemyśle produkcyjnym?

Wiele branż stawia przed producentami podzespołów i części rygorystyczne wymagania, szczególnie lotnictwo, motoryzacja czy medycyna. Każdy błąd ma bowiem ogromny wpływ na bezpieczeństwo użytkowników. Wymaga to zastosowania najnowocześniejszych metod i technologii badań parametrów jakościowych komponentów (samolotów, pojazdów czy implantów).

Coraz większym zainteresowaniem w przemyśle cieszą się optyczne przyrządy i systemy pomiarowe działające w trybie mieszanym – tzn. bazując na świetle i laserze.

Wśród nich to skanery firmy Artec 3D wiodą prym, z uwagi na fakt wykorzystywania w sczytywaniu zarówno koloru, jak i danych geometrycznych obiektu do śledzenia pozycji. Uznanie w branży dla tych rozwiązań jeszcze wzrosło, po otrzymaniu pierwszej nagrody w kategorii Applied Technology – AI User Experience, w konkursie Edison Awards 2020 dla skanera Leo.

Skaner Leo Artec 3D z wbudowanym wyświetlaczem

W konkursie Edison Award nominowane są najlepsze produkty, usługi i firmy z całego świata. Artec Leo został wybrany zwycięzcą przez panel ponad 3000 czołowych biznesmenów. „Po dokładnej analizie, jurorzy Edison Awards uznali Artec Leo za przełomową innowację, wyróżniającą się spośród najlepszych nowych produktów i usług wprowadzonych na rynek w swojej kategorii” – powiedział Frank Bonafilia, dyrektor wykonawczy Edison Awards.

Czy wdrożenie skanowania 3D w przedsiębiorstwie jest kosztownym procesem?

W ciągu ostatnich kilku lat sprzęt i oprogramowanie do skanowania 3D stawały się coraz bardziej intuicyjne oraz oferowały więcej zautomatyzowanych funkcji. Skanery do rozwiązań produkcyjnych mieszczą się w przedziale cenowym 20-25 000 USD. Jeśli potrzebne jest rozwiązanie zrobotyzowane, to koszty wzrastają do około 70-100 000 USD. Cena za urządzenia niestandardowe zależy natomiast od stopnia złożoności zadań jakie ma wykonywać.

Skanery Artec 3D to jedne z najbardziej funkcjonalnych rozwiązań dostępnych na rynku. Dystrybutor tych rozwiązań na rynku polskim – Ar3D.pl powered by Centrum Druku, rekomenduje je jako łatwe w obsłudze, dokładne i szybkie skanery, oferujące wiodącą w branży prędkość przechwytywania, duże pole widzenia i prawdziwą mobilność bezprzewodową, co sprawia, że przechwytywanie obiektów zarówno dużych, jak i małych, nie jest czasochłonne.

Wykorzystanie przez urządzenia Artec 3D hybrydowej geometrii i śledzenia tekstur oznacza również, że nie marnuje się cennego czasu na nakładanie i usuwanie celów z obiektów. Korzystając z nagrodzonego skanera Leo 3D, użytkownicy oprócz oglądania skanów ożywających na wbudowanym ekranie, mają również możliwość przesyłania strumieniowego wideo do drugiego urządzenia przez Wi-Fi lub Ethernet.

Dzięki dokładności punktowej 3D do 0,1 mm i rozdzielczości 3D do 0,5 mm, Artec Leo może skutecznie uchwycić nawet najbardziej skomplikowane szczegóły. Posiada wbudowany komputer NVIDIA AI, aby mógł samodzielnie podejmować złożone decyzje na przykład w kontroli jakości – oceniając, które części spełniają normy.

Technologie 3D są coraz częściej stosowane na całym świecie, nie tylko poprawiając szybkość średniego cyklu procesu produkcyjnego, ale także ogólną jakość ostatecznych produktów. Skanowanie i druk 3D pozwalają na niebywałe wręcz skrócenie i uproszczenie procesów prototypowania – rysunek techniczny przeniesiony do formatu typowego dla projektów 3D i wydrukowany to idealnie zwymiarowany prototyp, bez strat materiału. Co więcej, wspomniane technologie pozwalają na uzyskanie pełnej powtarzalności w przypadku wydruku kilku egzemplarzy np. do testów danej konstrukcji.

Przyszłość sektora produkcyjnego na pewno wiąże się ze wzrostem wykorzystania technologii 3D i integracją skanerów 3D i z urządzeniami do druku przestrzennego. AM prawdopodobnie stanie się dominującą metodą wytwarzania, oferując znacznie szybszą i tańszą produkcję w porównaniu do np. formowania, pozwalającą na wytwarzanie przedmiotów, których tradycyjnie nie da się wyprodukować.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)