Syntetyczny olej hydrauliczny do wtryskarek tworzyw sztucznych

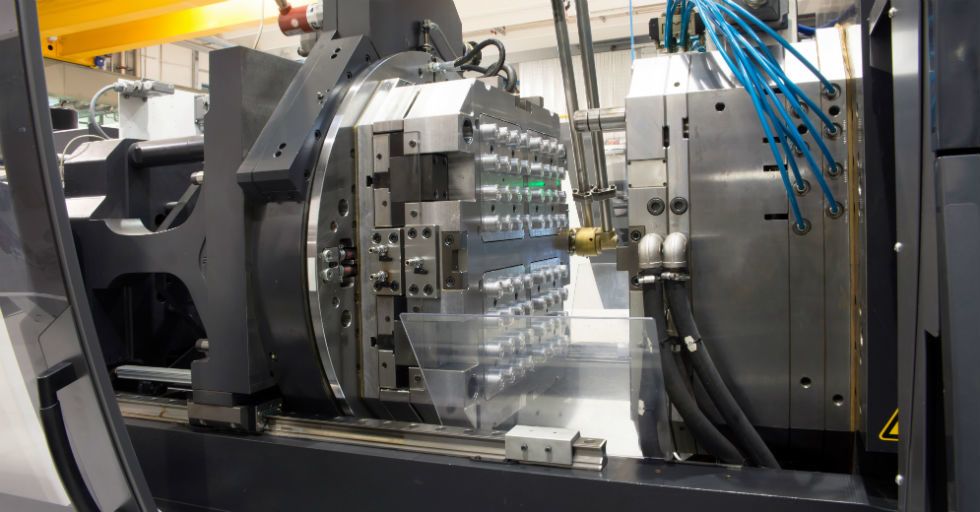

Nowy produkt ze stajni Shell Lubricants, wykorzystuje technologię GTL (gas-to-liquids). Jak podaje producent został opracowany z myślą o zapewnieniu dłuższej i wydajniejszej pracy wtryskarek oraz zmniejszeniu kosztów produkcji.

W porównaniu z produktami dostępnymi na rynku, Shell Tellus S4 VE może pomóc zmniejszyć zużycie energii przez wtryskarki, a tym samym umożliwić wydajniejszą pracę maszyn[1]. Nowy olej hydrauliczny Shell wyróżnia się długim okresem eksploatacji wynoszącym do 40 000 godzin[2], co przekłada się na zmniejszenie częstotliwości przeprowadzania kosztownych czynności konserwacyjnych związanych z wymianą środka smarnego. Dzięki użytkowaniu firmy produkcyjne mogą zwiększyć produktywność wtryskarek nawet o 6%[3] i obniżyć całkowity koszt użytkowania.

Formowanie wtryskowe to obecnie jedna z najbardziej wymagających metod produkcji tworzyw sztucznych. Maszyny pracują non stop bardzo intensywnie – z jednej dyszy wtryskarka jest w stanie wyprodukować nawet do stu elementów na godzinę[4]. Przy takim tempie nawet najkrótsze przestoje czy spadki wydajności mogą przekładać się na znaczne straty finansowe. Dlatego jednym z najważniejszych kroków na drodze do skutecznego skrócenia przestojów, optymalizacji wydajności i zmniejszenia całkowitego kosztu użytkowania jest zapewnienie odpowiedniego smarowania układu hydraulicznego.

W produkcji oleju Shell Tellus S4 VE wykorzystywany jest olej bazowy, który powstaje w procesie GTL (gas-to-liquids). Dzięki temu środek smarny charakteryzuje się wysoką trwałością i stabilnością parametrów, a tym samym oferuje optymalny poziom niezawodności podzespołów maszyn. Jego zaawansowana formuła pozwala wydłużyć czas użytkowania wtryskarek i zapewnia stały poziom wydajności oleju przez cały okres eksploatacji.

Co więcej, w porównaniu z tradycyjnymi produktami, oleje hydrauliczne wykorzystujące technologię GTL mają wyższy wskaźnik lepkości, lepszą stabilność utleniania i wykazują lepszą reakcję na dodatki. Takie środki smarne są także bardziej wydajne i wytrzymałe oraz zapewniają lepszą ochronę przed zużyciem, a co za tym idzie, obniżają ryzyko wystąpienia awarii i kosztownych przestojów.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT] Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xrecykling-tworzyw-sztucznych-320x167.jpg.pagespeed.ic.ZecrPz7hxV.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)