Jak lokalizacja w czasie rzeczywistym wewnątrz budynków zwiększa produktywność zakładu

3 przykłady zwiększenia produktywności w przemyśle dzięki lokalizacji wewnątrz budynków: Volkswagen, Budweiser i Enel

Czas nie tylko ma dla przemysłu ogromne znaczenie, lecz także decyduje o przebiegu cienkiej granicy między maksymalizacją rentowności, marnowaniem pieniędzy na nieefektywne procesy i „wąskie gardła” oraz zagrożeniem bezpieczeństwa pracowników. Pierwszoligowi gracze, tacy jak Volkswagen, Budweiser i Enel, przezwyciężyli ten problem, wprowadzając w swoich zakładach system lokalizacji w czasie rzeczywistym. To pozwoliło im zwiększyć przejrzystość procesów produkcyjnych i logistycznych, wyeliminować kosztowne „wąskie gardła”, a także znacząco zwiększyć wydajność działań i bezpieczeństwo personelu.

Biznes na wyższych obrotach

Oddział Volkswagen Slovakia produkuje w swojej fabryce pięć marek samochodów. To oznacza, że określenie dokładnej lokalizacji i stanu floty wózków widłowych oraz tras ich przejazdu ma kluczowe znaczenie dla pełnego wykorzystania floty i wysokiej efektywności jej przejazdów.

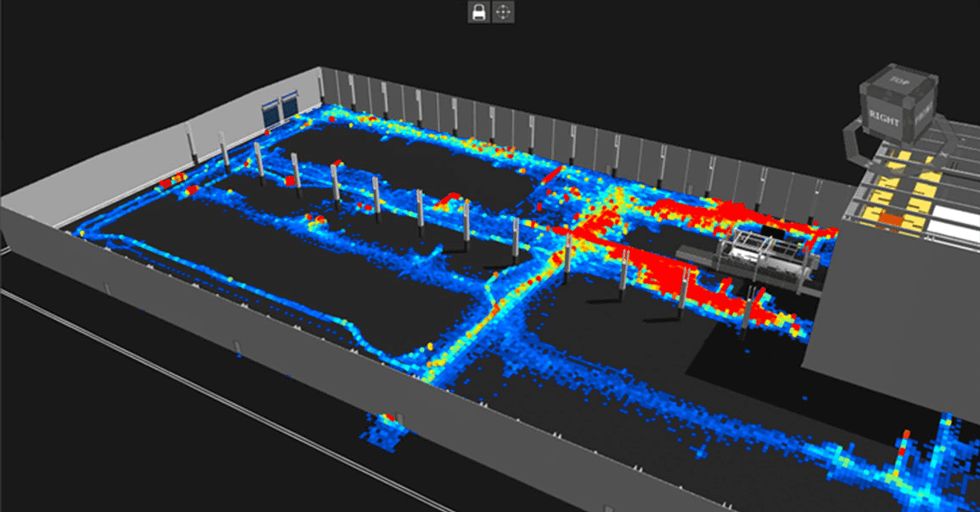

Dzięki wprowadzeniu ultraszerokopasmowego systemu określania lokalizacji w czasie rzeczywistym (UWB RTLS — ultra-wideband real-time location system) Sewio, oddział Volkswagen Slovakia zyskał wgląd w bieżący stan floty i historię tras – w tym diagramy spaghetti, „mapy ciepła” oraz wskaźniki i parametry działania floty wózków widłowych i pojazdów sterowanych automatycznie (AGV). Jest też w stanie pomóc kierowcom w wyborze optymalnej ścieżki i unikaniu „wąskich gardeł”, co przyczyniło się do zmniejszenia łącznej odległości pokonywanej przez flotę pojazdów o 10%.

Znajomość lokalizacji wózków widłowych, które nie są w danym momencie w ruchu ani nie uczestniczą w rozładunku lub załadunku, pozwoliła też wskazać niewykorzystane powierzchnie magazynowe. Dzięki wprowadzonej w następstwie tej analizy optymalizacji, przestrzeń magazynowa „powiększyła się” o 20% bez żadnych zmian konstrukcyjnych — tylko poprzez jej ulepszone wykorzystanie

Umiejscowienie czujnika wewnątrz wózka widłowego

Piwo to podstawa

Nazwa „Budweiser” nieodłącznie kojarzy się z piwem. W firmowym browarze znajduje się 20 tysięcy palet piwa w dwóch rozmiarach i 360 odmianach. Trafiają one do 76 krajów na całym świecie, a zakład opuszcza codziennie 50 załadowanych piwem samochodów ciężarowych. Aby realizować zamówienia w skali globalnej, firma Budweiser potrzebowała nowego systemu pozycjonowania w czasie rzeczywistym, który pozwoliłby zminimalizować zakres i skutki błędów ludzkich przy pracy z tak dużymi ilościami tak różnorodnych produktów — a jednocześnie nie wymagał dużych nakładów związanych z utrzymaniem.

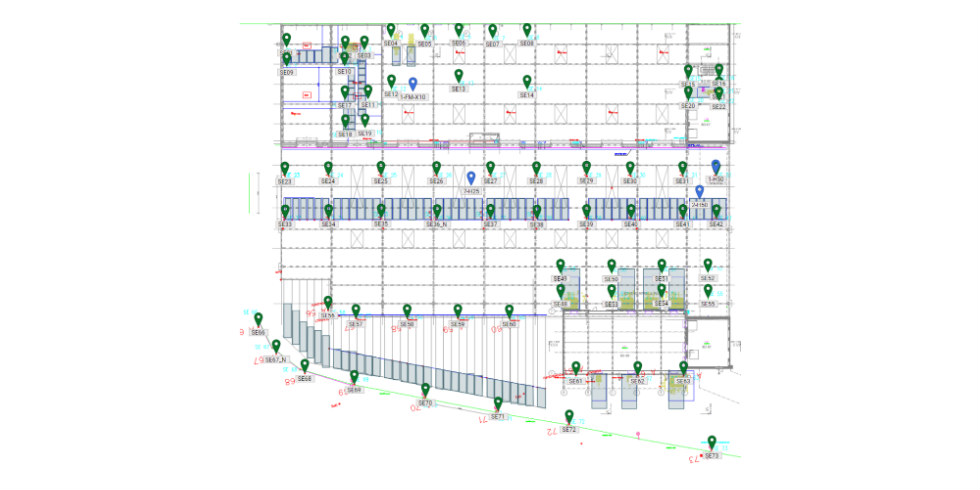

Dzięki wyposażeniu 15 wózków widłowych obsługujących magazyn o powierzchni 15 000 m² w znaczniki UWB oraz wykorzystaniu 70 odbiorników (tzw. kotwic), Budweiser może teraz śledzić lokalizację 20 tysięcy palet w czasie rzeczywistym, z dokładnością do 30 cm. Pozwala to sprawdzić, czy każdy kierowca odebrał właściwą paletę i wyładował ją w odpowiednim miejscu, a w razie popełnienia błędu — przesłać mu odpowiednie wskazówki.

Zastąpienie radiowego systemu identyfikacji (RFID) systemem UWB RTLS zaowocowało zwiększeniem czasu bezawaryjnego działania systemu o 24% (do 99%), a także poprawą wykorzystania powierzchni magazynowej o 19%. Menedżerowie ds. logistyki mają zaś teraz do dyspozycji pełny zestaw wskaźników dotyczących obecności personelu, przebytej odległości oraz wykorzystania każdego wózka.

Umiejscowienie odbiorników w fabryce Budweiser

Przede wszystkim bezpieczeństwo przemysłowe

Bezpieczeństwo przemysłowe to dla współczesnych przedsiębiorstw kwestia o znaczeniu kluczowym. Nie inaczej jest w firmie Enel, będącej producentem „zielonej energii” działającym w 30 krajach. W hydroelektrowni w San Giacomo konieczne jest śledzenie przez cały czas liczby obecnych w zakładzie osób i pojazdów.

Przy dwóch kilometrach tuneli i dodatkowych obszarach wewnętrznych możliwość szybkiego i precyzyjnego reagowania w nagłych wypadkach może decydować o ludzkim życiu, a przy tym pozwala wyeliminować dalsze zagrożenia i zapobiec wchodzeniu osób nieupoważnionych do stref o ograniczonym dostępie.

Ze względu na rozmiar zakładu i panującą w nim często dużą wilgotność, jak również dość znaczną średnią prędkość ruchu pojazdów (30 km/h), poszczególne obszary i strefy tranzytowe trzeba było podzielić na tzw. „mikroobszary”. Dzięki wykorzystaniu znaczników UWB RTLS w połączeniu z kamerami RGB firma Enel może teraz identyfikować pracowników, pojazdy i ich położenie w czasie rzeczywistym.

Kamery umożliwiają określenie liczby osób obecnych w danym miejscu, nawet jeśli nie noszą one znaczników. Wskutek wprowadzonych zmian liczba przypadków nieupoważnionego wstępu do miejsc objętych ograniczeniami spadła o 81%, a sporządzanie sprawozdań dotyczących obecności stało się łatwiejsze i mniej podatne na błędy. W nagłych wypadkach można również szybciej dotrzeć do poszkodowanych.

Czas jest po Twojej stronie

Cyfryzacja przynosi ze sobą gwarancję rzeczywistego wglądu w funkcjonowanie zakładów oraz działanie znajdujących się w nich pracowników, urządzeń i wyposażenia oraz pojazdów. Dzięki pozycjonowaniu o dużej dokładności, usprawnieniu procesów i zwiększeniu bezpieczeństwa osób bezpośrednio za nie odpowiedzialnych, zalety wykorzystania tych technologii są bezsprzeczne — a oszczędności finansowe znaczące. Czas nie musi już być Twoim wrogiem, może stać się Twoim sprzymierzeńcem.

Transformacja cyfrowa z wykorzystaniem usług śledzenia wewnętrznego: oczekiwania a rzeczywistość

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)