Jak zwiększyć bezpieczeństwo i ochronę dłoni operatora maszyn w procesach wymagających użycia wysokiej temperatury

Konstruktorzy maszyn i urządzeń wielokrotnie muszą zmagać się z problemem zapewnienia bezpieczeństwa operatora w procesach technologicznych, wymagających użycia wysokiej temperatury. Nie wszyscy zdają sobie z tego sprawę, ale już jednosekundowe narażenie skóry na działanie temperatury ok. 70°C może wywołać martwicę naskórka. Wraz ze wzrostem temperatury ryzyko oparzenia drastycznie wzrasta.

Oczywiście, osoba obsługująca urządzenie, które emituje wysoką temperaturę, musi stosować niezbędne środki ochrony osobistej i zachowywać wszelkie zasady BHP, jednak zadaniem konstruktora jest zaprojektowanie takich rozwiązań, które zapewnią najwyższy stopień bezpieczeństwa i wygody operatora.

W artykule przedstawiamy maszynę do hot stampingu HS K-Desk Precision produkcji firmy KELLER, w której zastosowano rozwiązanie Elesa+Ganter Polska, zwiększające bezpieczeństwo i ochronę dłoni operatora.

Firma „KELLER Poligrafia dla przemysłu” jest rodzinną firmą z 25 letnim doświadczeniem w druku przemysłowym i wieloletnim klientem Elesa+Ganter. Specjalizuje się w produkcji maszyn do przemysłowych procesów druku, najczęściej w technice sitodruku, tampodruku i hot stampingu. Maszyny wyprodukowane w KELLER mają zastosowanie w branży AGD, reklamowej, motoryzacyjnej, kosmetycznej, farmaceutycznej, opakowaniowej, szkła i wielu innych.

Zdjęcie 1: Maszyna do hot stampingu HS K-Desk Precision produkcji firmy Keller

Maszyna HS K-Desk Precision (zdjęcie 1) jest przeznaczona do zadruku na detalach o zróżnicowanych kształtach (płaskich, wypukłych, wklęsłych) i znajduje swoje zastosowanie w branży kosmetycznej, AGD i motoryzacyjnej.

Wykorzystany w maszynie układ drukujący napędzany silnikami serwo, pozwala użytkownikowi na pełną kontrolę nad procesem i daje możliwość tworzenia receptur, skracających czas przezbrojenia do 15 minut.

Maszyna może zostać skonfigurowana zgodnie z potrzebami użytkownika i wyposażona w akcesoria, które automatyzują cały proces.

Hot stamping, zwany także termodrukiem lub hot printem jest procesem suchego drukowania i jedną z głównych odmian tłoczenia na gorąco. Technologia opiera się o zastosowanie specjalnych folii, stempli i matryc wykonanych z materiału przewodzącego ciepło w celu uzyskania żądanego wzoru i struktury.

Folie stosowane w hot stampingu to kilkuwarstwowe powłoki, które za pomocą nacisku i temperatury przenoszone są na określone podłoże. Rodzaj i typ folii dobiera się do powierzchni, na której będzie aplikowana.

Zalety hot stampingu:

- wysoka trwałość zadruku,

- atrakcyjny efekt,

- stosunkowo prosta aplikacja,

- wysoka wydajność,

- sucha metoda druku, która nie zanieczyszcza środowiska.

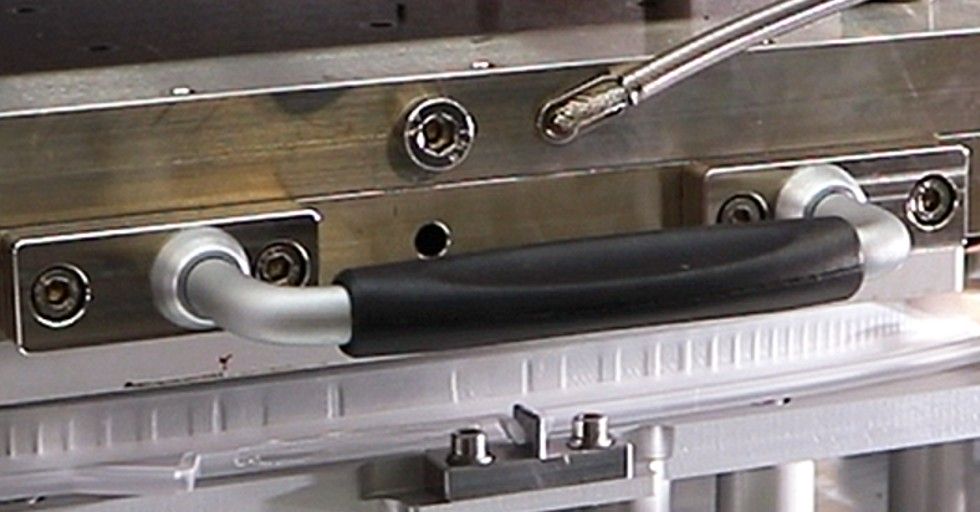

Matryce najczęściej wykonywane są z jednego z materiałów: kauczuku silikonowego lub metalu. W opisywanym urządzeniu, na płycie grzejnej, służącej do nagrzewania matryc zamontowano uchwyt z izolacją cieplną MMT (zdjęcie 2).

Temperatura w tym miejscu osiąga około 250°C. Uchwyt służy do swobodnej wymiany matryc, bez konieczności oczekiwania na wystudzenie urządzenia.

Zdjęcie 2: Uchwyt MMT na maszynie HS K-Desk Precision

Uchwyt z termoizolacją MMT przeznaczony jest do stosowania przy wysokich temperaturach powierzchni. Zastosowane materiały i jego specyficzna budowa zapewniają optymalny rozkład temperatur i obniżoną przewodność cieplną.

Dodatkowy element chwytowy wykonany z technopolimeru posiada specjalne kanały „wentylacyjne”, umożliwiające przepływ powietrza pomiędzy nim, a prętem uchwytu, co znacznie redukuje temperaturę nagrzewania powierzchni chwytowej.

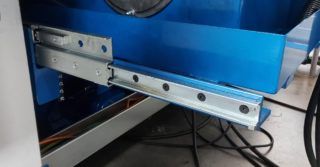

Zdjęcie 3: Uchwyt z izolacją cieplną MMT

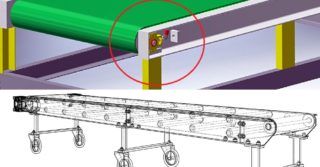

Wyjątkowy kształt zapewnia komfortowy chwyt i odpowiedni dystans dłoni operatora od źródła ciepła. Uchwyt wyposażony jest w specjalne podkładki dystansowe, które są kolejną przeszkodą dla przewodnictwa ciepła. Ponadto, konstruktorzy KELLER użyli płyt dystansowych, które dodatkowo potęgują ten efekt (zdjęcie 4).

Zdjęcie 4: Uchwyt MMT zamontowany na płytkach dystansowych i podkładkach utrudniających przewodność cieplną

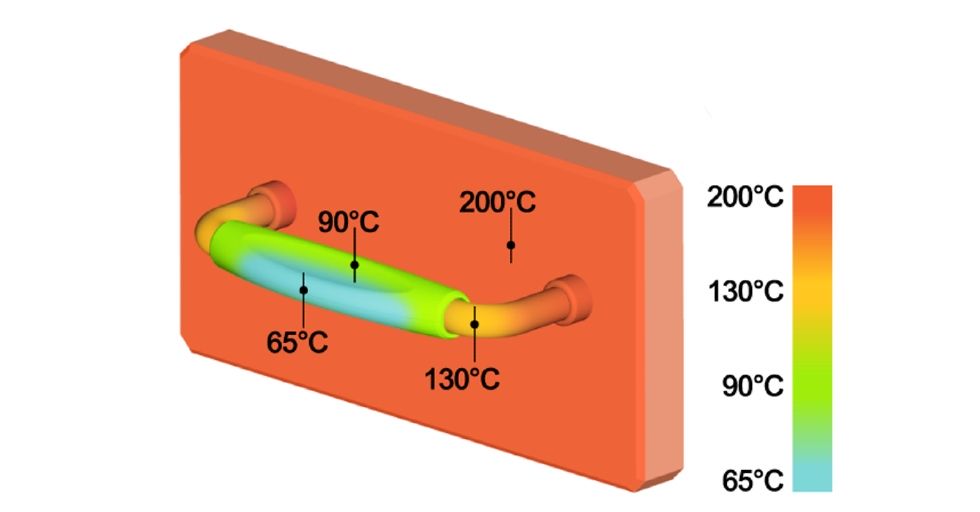

Inżynierowie Elesa+Ganter przeprowadzili testy laboratoryjne na panelu rozgrzanym do 200°C. Ilustracja przedstawia rozkład temperatur na uchwycie MMT, uzyskanych w tym badaniu.

Ilustracja 1: Rozkład temperatur na uchwycie MMT, uzyskany w testach laboratoryjnych

Produkty Elesa+Ganter po raz kolejny umożliwiają rozwiązanie problemów technicznych i zapewniają wyższy poziom bezpieczeństwa w maszynach i urządzeniach naszych klientów.

Zachęcamy do kontaktu z naszymi doradcami technicznymi, którzy służą pomocą w doborze właściwych rozwiązań.

Kontakt: +48 22 737 70 47

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)