Inteligentne zarządzanie produkcją w Andrychowskiej Fabryce Maszyn Defum

Świat wokół nas przyśpiesza. Klienci żądają coraz krótszych terminów realizacji zamówień, często w jednostkowych wykonaniach. Obecne narzędzia informatyczne, nawet najbardziej zaawansowane systemy ERP, APS i MES, często nie są w stanie przeliczać i dostarczać niezbędnych informacji we właściwym momencie. Coraz trudniej jest nam, zarządzającym, szybko podejmować właściwe decyzje. Jedynym rozwiązaniem w tej sytuacji wydają się systemy Inteligentnej Fabryki.

Idea Smart Factory od jakiegoś już czasu rozpala wyobraźnię coraz większej grupy ludzi zajmujących się planowaniem i zarządzaniem produkcją. Inteligentna fabryka to m.in. możliwość wytwarzania pojedynczych produktów na indywidualne potrzeby klienta, szybka i automatyczna adaptacja do ciągłych zmian, wysoka efektywność wykorzystania zasobów, zapasów i energii oraz łączenie ze sobą procesów realizowanych w różnych halach produkcyjnych, a nawet przedsiębiorstwach w inteligentne sieci, które same się optymalizują.

Jednak najważniejszym wyróżnikiem Smart Factory jest autonomiczne podejmowanie decyzji i samodzielne sterowanie zasobami (pracownikami, maszynami i procesami) przez system, a nie, jak do tej pory, przez ludzi zarządzających produkcją.

Niedawno oceniano, że potrzeba nam jeszcze 10–20 lat do powstania pierwszego systemu, który będzie samodzielnie sterować produkcją. Jednak urzeczywistnienie tej koncepcji jest znacznie bliższe, niż się nam wydaje. Pierwsze narzędzie informatyczne realizujące założenia inteligentnej fabryki, pracuje już w warunkach przemysłowych.

IPOsystem (Intelligent Production Organization System) samodzielnie steruje pracą Andrychowskiej Fabryki Maszyn Defum SA, Ice Group sp. z o.o., czy Fabryki Urządzeń Kolejowych sp. k. System ten samodzielnie, bez udziału planistów i osób dozoru bezpośredniego [sic!] podejmuje optymalne decyzje dotyczące kolejności realizacji i doboru zasobów dla każdej czynności technologicznej.

System na bieżąco zarządza pracą pracowników i maszyn, uwzględniając w czasie rzeczywistym aktualny stan zasobów, zleceń oraz sytuację na hali produkcyjnej.

IPOsystem – idealne narzędzie dla zarządzających przedsiębiorstwem

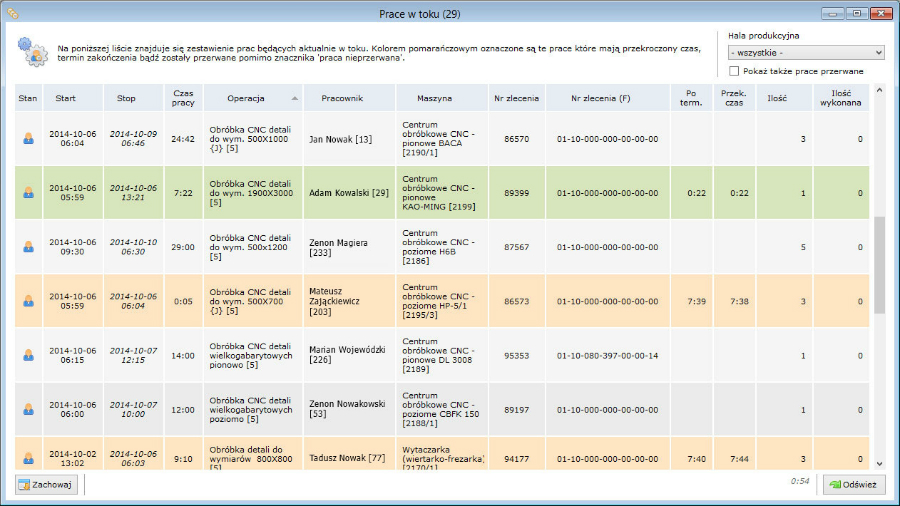

IPOsystem uwalnia zarządzających produkcją z konieczności realizacji skomplikowanych procesów planistycznych, logistycznych i oraz czynności bezpośredniego przydzielania zadań na halach produkcyjnych. Wszystkie dotychczasowe systemy – ERP, APS i MES – jedynie wspierały decyzje zarządcze, które zasadniczo podejmowali ludzie zarządzający produkcją. IPOsystem zapewnia automatyczny przydział i rejestrację rzeczywistych warunków realizacji wszystkich operacji na halach produkcyjnych (powstaje wiarygodny obraz funkcjonowania obszaru produkcji). System na bieżąco kontroluje toczące się prace i w czasie rzeczywistym informuje nadzorujących produkcję o każdym przekroczeniu przeznaczonego na daną operację czasu pracy i realizacji pracy z niższą niż założono wydajnością.

Po wdrożeniu IPOsystem praca osób zarządzających sprowadza się do planowania nowych zleceń wraz z żądanymi terminami ich realizacji i technologią wykonania, nadzoru nad realizacją prac na halach produkcyjnych oraz ogólnego nadzoru parametrów pracy systemu. IPOsystem uzupełnia i wspomaga systemy ERP, dostarczając wiarygodnych i bieżących (w trybie online) informacji o aktualnym stanie zasobów i zleceń produkcyjnych, rzeczywistych terminach realizacji zamówień, czasie pracy, kosztach, wynikach kontroli jakości, brakach produkcyjnych, awariach itp.

Studium przypadku

Andrychowska Fabryka Maszyn Defum SA produkuje jednocześnie kilkadziesiąt obrabiarek i innych urządzeń z katalogu, ze specjalnym wyposażeniem i projektowanych na konkretne zamówienie. W realizację zleceń zaangażowane są działy: handlowy, konstrukcyjny, technologiczny, zaopatrzenie, przygotowanie produkcji, magazyn, mechaniczny i montażu.

Sytuacja przed wdrożeniem IPOsystem

Przed wdrożeniem systemu podstawą do planowania produkcji był przygotowany przez Dział Handlowy plan sprzedaży. Zarządzanie projektami i produkcją odbywało się poprzez system spotkań i narad, na których ustalano priorytety i rozwiązywano problemy. Realizacja zadań w działach i bieżące zarządzanie pracownikami odbywało się poprzez kierowników tych działów na podstawie ustalonych procedur.

Halami produkcyjnymi zarządzali kierownicy produkcji i mistrzowie, których zadaniem było dotrzymywanie terminów realizacji poszczególnych zleceń przy optymalnym wykorzystaniu mocy produkcyjnych. Do głównych zadań systemu ERP należało przetwarzanie informacji związanej z zaopatrzeniem w materiały i części składowe maszyn (wykonywane w większości we własnym zakresie) oraz wsparcie w decyzjach zarządczych.

W przedsiębiorstwie występowały typowe problemy dla tak działających organizacji:

- nieefektywne zarządzanie pracownikami na halach produkcyjnych,

- nadmierna produkcja w toku,

- niedotrzymywanie terminów realizacji zamówień,

- brak możliwości dokładnego rozliczania pracowników z ich pracy,

- brak wiarygodnej informacji o rzeczywistym czasie i kosztach realizacji poszczególnych procesów,

- problemy w komunikacji wewnętrznej pomiędzy działami konstrukcyjnym, technologicznym, planowania, zaopatrzeniem i produkcją.

Rewolucja w pracy fabryki

Wdrożenie nowego systemu zarządzającego produkcją rozwiązało wszystkie problemy, o których mowa. IPOsystem samodzielnie podejmuje decyzje zarządcze i steruje procesami, przepływem materiałów oraz wszystkimi zasobami (ludzie i maszyny) zaangażowanymi w produkcję w zakresie decyzji o realizacji optymalnych na dany moment zadań.

IPOsystem, poprzez mechanizm tworzenia i przekazywania odpowiedzialności i informacji, zarządza całym procesem – od wprowadzenia zapytania przez Dział Handlowy, w którym opisane są wymagania klienta (w formie dołączonych do zlecenia w wersji elektronicznej dokumentów, rysunków, zdjęć itp.), poprzez pracę Działu Konstrukcyjnego (przygotowanie dokumentacji technicznej) i pracę Działu Technologicznego (który wskazuje w systemie technologię wykonania zlecenia wraz z rodzajem i ilością potrzebnych materiałów i tworzy kosztorys tego zlecenia). Poszczególne prace są nadzorowane przez system i w sytuacjach przekroczenia wyznaczonych terminów realizacji zadań system informuje właściwe osoby zarządzające.

Po uruchomieniu zlecenia system automatycznie analizuje bieżącą sytuację w obszarze logistyki i produkcji i steruje wszystkimi elementami procesu produkcyjnego – tworzy w systemie ERP zamówienia na brakujące materiały, steruje pracownikami magazynu i pracownikami produkcji. Plan pracy nigdy nie ulega dezaktualizacji i każdy z pracowników po zakończeniu zadanej operacji technologicznej w systemie w ciągu 5 sekund otrzymuje kolejne, optymalne na dany moment polecenie pracy.

System wymusza na pracownikach właściwą kolejność i terminowość realizacji każdej operacji (nie wyda np. kolejnego polecenia wykonania pracy, dopóki pracownik nie zakończy w systemie poprzedniej czynności). Dzięki bieżącym powiadomieniom oraz automatycznemu rozliczeniu każdego pracownika na koniec miesiąca uzyskano znaczny wzrost zaangażowania pracowników w realizację zleconych im zadań.

Okno nadzoru nad produkcją

Najważniejsze funkcje IPOsystem wdrożonego w AFM SA

Obecnie system:

- zarządza przebiegiem procesu produkcyjnego (samodzielne podejmuje decyzje o przydziale i kolejności wykonania prac),

- automatycznie i na bieżąco rozdziela prace wszystkim pracownikom zatrudnionym na halach produkcyjnych,

- zbiera informacje zwrotne o przebiegu procesu produkcyjnego z hal produkcyjnych,

- oblicza dokładne terminy realizacji każdego zlecenia, umożliwia zarządzanie terminami wykonania zleceń,

- symuluje termin zakończenia dla nowych zleceń,

- zarządza pracownikami i w sposób ciągły kontroluje terminowość i jakość ich pracy,

- zarządza pracą magazynu i zaopatrzenia,

- zarządza współpracą z poddostawcami i kooperantami,

- zarządza pracą kontroli jakości, serwisu, biura konstrukcyjnego i technologicznego,

- wspomaga i automatyzuje procesy planowania strategicznego, operacyjnego i procesowego,

- wspomaga definiowanie procesów technologicznych i umożliwia tworzenie szablonów produktów z katalogu,

- posiada wbudowane zaawansowane narzędzia umożliwiające import i wymianę danych z innymi systemami (ERP, CAD/CAM itp.),

- wykonuje automatyczne kosztorysowanie przed- i powykonawcze.

Korzyści większe niż oczekiwania

Wdrożenie IPOsystem w AFM SA pozwoliło uzyskać szereg korzyści:

- ograniczono koszty produkcji o 17% już po pierwszym pełnym roku użytkowania systemu,

- po dwóch latach pracy systemu ogólna elastyczność zakładu (przy niezmienionym stanie zatrudnienia i niezmienionej technologii i umaszynowieniu) wzrosła o ponad 100%. Przed wdrożeniem systemu fabryka produkowała jednocześnie maksymalnie 20 maszyn, obecnie jest ich ponad 40.

- znacząco ograniczono produkcję w toku – obecnie IPOsystem w optymalny sposób realizuje tylko niezbędne prace, maksymalnie wykorzystując czas pracy dostępnych w danym dniu zasobów (poprzez m.in. optymalne zazębianie się procesów technologicznych),

- usprawniono komunikację wewnętrzną i wyeliminowano błędy z nią związane,

- ograniczono do minimum liczbę osób, które nadzorują i planują produkcję,

- znacząco poprawiona została terminowość realizacji zamówień,

- uzyskano bieżącą, bezpośrednią i bardzo dokładną wiedzę o zaawansowaniu prac każdego zlecenia oraz informację o zaangażowanych kosztach na dany moment,

- usprawniono pracę służb serwisowych dzięki szybkiemu i bezpośredniemu dostępowi do informacji o rzeczywistych warunkach produkcji każdej z serwisowanych maszyn.

IPOsystem udostępnia dokładne analizy poszczególnych operacji technologicznych w zakresie rzeczywistych czasów i warunków ich realizacji. W chwili obecnej AFM SA jest w trakcie procesu zmian norm oraz poprawy wydajności pracy na poszczególnych stanowiskach. Mistrzowie i osoby dozoru niższego na halach produkcyjnych po uwolnieniu ich z konieczności realizacji prac planistycznych i zarządczych, cały swój czas pracy poświęcają na wsparcie pracowników produkcji celem przyśpieszenia realizacji poszczególnych operacji technologicznych oraz poprawę jakości ich pracy. Zarządzający przedsiębiorstwem szacują, że powyższe działania pozwolą na obniżenie kosztów o kolejne 15–20%.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)