Analiza przyczyn uszkodzeń łożysk w turbinach wiatrowych

Oznaki uszkodzeń łożysk, znane jako złuszczanie białej struktury (WSF, White Structure Flaking), które występują w turbinach wiatrowych, jak również w innych systemach napędowych, stają się widoczne bardzo wcześnie – zwykle na długo przed końcem oczekiwanego okresu użytkowania łożysk. Przez długi czas przyczyny tego zjawiska pozostawały nieznane, ale obecnie, dzięki rezultatom nowych odkryć udostępnionych przez specjalistów NSK, firma opracowała nowy materiał łożyskowy, który oferuje istotne korzyści w zakresie wydłużenia okresu eksploatacji turbin wiatrowych.

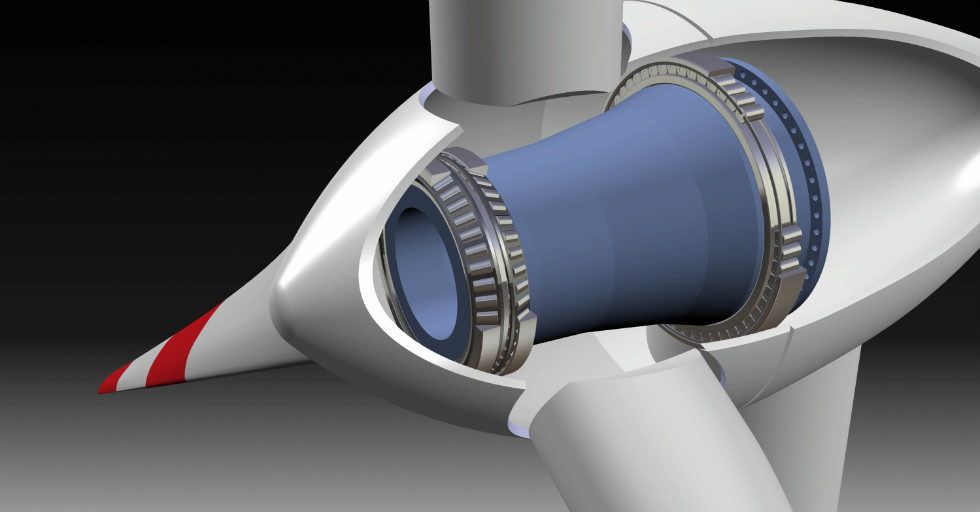

Komponenty napędowe turbin wiatrowych muszą spełniać coraz bardziej rygorystyczne wymagania w zakresie trwałości i wytrzymałości. Turbiny lądowe standardowo wymagają łożysk zaprojektowanych na żywotność 175 000 godzin, co stanowi odpowiednik 20 lat pracy. Jednak w przypadku szybko rosnącego rynku morskich farm wiatrowych, gdzie powszechne są wysokie nakłady inwestycyjne i trudności w dostępie do infrastruktury, oczekuje się 25-letniego okresu użytkowania łożysk.

Dłuższa żywotność, wyższe obciążenia dynamiczne

Przy ekstremalnych obciążeniach dynamicznych działających na zespół napędowy turbiny wiatrowej powyższe wymagania stanowią prawdziwe wyzwanie. W lądowych turbinach wiatrowych łożyska główne przenoszą obciążenia rzędu ok. 1 MN. Niemniej jednak na morzu, z powodu bardzo wysokich prędkości wiatru, na wirniki i w konsekwencji na cały układ przeniesienia napędu działają jeszcze wyższe obciążenia dynamiczne i statyczne.

Jednocześnie wielkość i wydajność systemów, zarówno morskich jak i lądowych, stale rośnie. Firma NSK obecnie produkuje łożyska do turbin o mocy 9,5 MW, które wkrótce będą wytwarzane w pełnej skali produkcyjnej. Co więcej, obecnie spółka opracowuje łożyska do morskich turbin wiatrowych o jeszcze wyższej mocy nominalnej.

Systemy monitorowania stanu urządzeń

Wyższa wydajność i rosnący udział rynkowy turbin morskich to kluczowe czynniki wpływające na wzrost wymagań w zakresie wydłużenia okresu eksploatacji łożysk. W rezultacie technologia energetyki wiatrowej jest idealnym obszarem zastosowania dla zdalnych systemów monitoringu stanu, które stale mierzą i analizują wibracje w systemie napędowym. W przypadku występowania uszkodzeń łożysk można wcześnie wykryć wadliwe komponenty (wewnętrzny lub zewnętrzny pierścień, wałeczki lub koszyk), analizując ich profil pomiarowy.

System monitorowania stanu urządzeń (CMS) opracowany przez NSK został ostatnio zainstalowany na morskiej farmie wiatrowej w Japonii. Zadaniem CMS jest wykrywanie nieprawidłowości w działaniu komponentów wystarczająco wcześnie, aby ułatwić wdrożenie strategii konserwacji zapobiegawczej. Firma NSK dostrzega w tego typu rozwiązaniach duży potencjał rynkowy

Intensywne prace nad materiałami

Chociaż monitoring stanu wyposażenia jest bardzo użytecznym rozwiązaniem w zastosowaniach o znaczeniu krytycznym, to jednak głównym celem inżynierii w trakcie opracowywania łożysk dla turbin wiatrowych zawsze będzie zapewnienie wysokiego poziomu niezawodności. W tym zakresie producenci dokonali już znaczących postępów. Przykładowo, ważnym czynnikiem przyspieszającym postęp było opracowanie nowych procesów obróbki cieplnej i materiałów, takich jak zastrzeżony przez NSK gatunek stali specjalnej Super Tough (STF). Łożyska wykonane z tego materiału charakteryzują się 2x dłuższym okresem eksploatacji w porównaniu do łożysk wyprodukowanych ze stali standardowej. Należy podkreślić, że związany z tym wzrost obciążalności łożysk został potwierdzony i certyfikowany w grudniu 2017 r. przez towarzystwo klasyfikujące DNV GL.

Taka charakterystyka stali została osiągnięta poprzez wykorzystanie szczególnego składu chemicznego i specjalnego procesu obróbki termicznej. W łożyskach produkowanych z wykorzystaniem materiału STF typowe symptomy uszkodzeń, takie jak związane z trwałością zmęczeniową pęknięcia bieżni powodowane przez niemetaliczne wtrącenia w stali łożyskowej, zostały praktycznie wyeliminowane.

Badania przyczyn powstawania tzw. łuszczenia białej struktury (WSF, White Structure Flaking)

Jednym z problemów, który wciąż dotyka branżę, jest typ uszkodzeń zwany «łuszczeniem białej struktury» (WSF, White Structure Flaking) lub «białymi pęknięciami» (WEC, White Etching Cracks). W obu przypadkach ulegają degradacji pewne obszary materiału pod bieżnią łożyska i wykazują lokalną kruchość. Kruche struktury nie są w stanie wytrzymać wysokich obciążeń i stają się zarodkami pęknięć. Ostatecznie pęknięcia te sięgają do powierzchni bieżni i w końcu łożysko zawodzi. Charakterystyczne jest to, że tego typu uszkodzenia pojawiają się relatywnie wcześnie, czasami krótko po tym, jak system został oddany do użytku. Po przeprowadzeniu wytrawiania pikralem (odczynnikiem na bazie roztworu kwasu pikrynowego), obiekty te przybierają biały wygląd – stąd ich nazwa: białe (wytrawione) struktury.

Intensywne testy w dziale badań i rozwoju NSK pozwoliły odtworzyć uszkodzenia i postawić pewne hipotezy na temat ich pochodzenia. Różne próby w zakresie zmęczenia tocznego wykazały, że występowanie białych struktur jest powodowane przez penetrację wodoru. Z kolei sama dyfuzja wodoru ma najprawdopodobniej związek z kombinacją kilku czynników, takich jak osiowe lub obwodowe poślizgi pomiędzy wałeczkami a bieżnią, przepływ ładunków elektrycznych i stosowanie pewnych typów środków smarnych.

Wodór penetruje bieżnię łożyska i formuje typowe białe struktury, które prowadzą do propagacji pęknięć i w konsekwencji do łuszczenia struktury. Pęknięcia te mogą mieć kilka milimetrów długości i rozciągać się z wnętrza aż na powierzchnię bieżni. Testy niszczące używanych łożysk, które nie miały widocznych oznak uszkodzeń powierzchni wykazały, że białe struktury mogą występować nawet w takich przypadkach.

Gdy uszkodzenia zbadano bardziej szczegółowo zaobserwowano, że pod wpływem wodoru oryginalna mikrostruktura martenzytyczna stali degraduje się do bardzo drobnoziarnistego, kruchego ferrytu. Mechanizm ten można wyjaśnić za pomocą teorii lokalnego obniżenia plastyczności pod wpływem wodoru (HELP, Hydrogen Enhanced Localized Plasticity). Jedną z jego cech charakterystycznych jest fakt, że zaburzenie plastyczności występuje tylko lokalnie, a całkowite uszkodzenie łożyska jest niewielkie, tak więc nie jest to jeden z klasycznych typów uszkodzeń zmęczeniowych, które występują albo pod bieżnią (ze względu na wtrącenia niemetaliczne), albo na bieżni (ze względu na duże zanieczyszczenie).

Porównanie nowych i używanych łożysk

Skąd więc pochodzi wodór? Porównując nowe i używane łożyska, główny zespół badawczy NSK dowiódł, że wodór powstaje tylko podczas pracy łożysk.

Możliwe jest (przynajmniej takie jest początkowe założenie), że wodór pochodzi z łańcuchów węglowodorów wchodzących w skład smarów i ich dodatków. Teoria ta została podtrzymana po odtworzeniu w laboratorium typowych objawów uszkodzeń łożysk (białych struktur) przy stosowaniu pewnych rodzajów olejów i smarów. Podobne uszkodzenia były zgłaszane przez przemysł samochodowy w 1990 r., co dodatkowo wspierało tę teorię. W tym wypadku łożyska napinaczy pasków i alternatorów ulegały przedwczesnym uszkodzeniom, jednak zmiana smaru i materiału paska rozwiązały problem. Niemniej jednak wpływ elektryczności (przepływ ładunków) na ten typ uszkodzeń nie został jeszcze określony.

Nowe stopy: specjalna obróbka cieplna

NSK opracowało nowe stopy stali, które osiągają lepsze wyniki podczas testów w zakresie zmęczenia tocznego. W próbach z doprowadzeniem wodoru optymalna mieszanka chemiczna zapewniła pięciokrotny wzrost odporności na powstawanie WSF w porównaniu do standardowych stali łożyskowych.

Znaczącą poprawę osiągnięto również poprzez zoptymalizowaną obróbkę cieplną. W tym zakresie zwiększono resztkowe naprężenia pod bieżniami poprzez wykorzystanie węgloazotowania zamiast hartowania wskrośnego. Chociaż operacja ta nie zapobiega występowaniu białych struktur, to jednak powstaje ich zauważalnie mniej i znacznie wolniej rozprzestrzeniają się na powierzchnię.

AWS-TF: nowy materiał łożyskowy

W oparciu o te ustalenia firma NSK wprowadziła nowy materiał do produkcji łożysk nazwany AWS-TF (AWS to skrót od Anti-White Structure), który łączy optymalny skład chemiczny z optymalną obróbką cieplną.

Testy wykazały, że chociaż łożyska wykonane ze stali AWS-TF nie wyeliminowały całkiem ryzyka wystąpienia WEC, to czas przed pojawieniem się oznak uszkodzeń wydłużył się 7x w porównaniu do standardowych stali łożyskowych. Obecnie prowadzone są wstępne testy terenowe w instalacjach o znaczeniu krytycznym, które wydają się potwierdzać rezultaty wcześniejszych prób.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)