Diagnostyka łożysk na przykładzie napędu suszarki bębnowej

Uszkodzenie łożysk stanowi około 40% wszystkich awarii doprowadzających do przestoju silników elektrycznych (Na podstawie badań EPRI, w których przeanalizowano 6312 silników indukcyjnych).

Ich regularna diagnostyka i prawidłowa eksploatacja będą bezprecedensowo przekładały się na zwiększoną niezawodność całego procesu produkcyjnego.

W niniejszym artykule przedstawiono metodę diagnostyczną wykorzystaną do badania stanu łożysk zainstalowanych w silniku elektrycznym napędzającym suszarkę bębnową (rysunek 1)

Rysunek 1

Do pomiarów wykorzystano przenośny miernik wibracji, który umożliwia pomiar ogólnego poziomu wibracji oraz współczynnika szczytu – CF.

Na wynik ogólnego poziomu wibracji mierzony miernikiem tego typu składają się sygnały zawarte przedziale częstotliwości 10-1000 Hz.

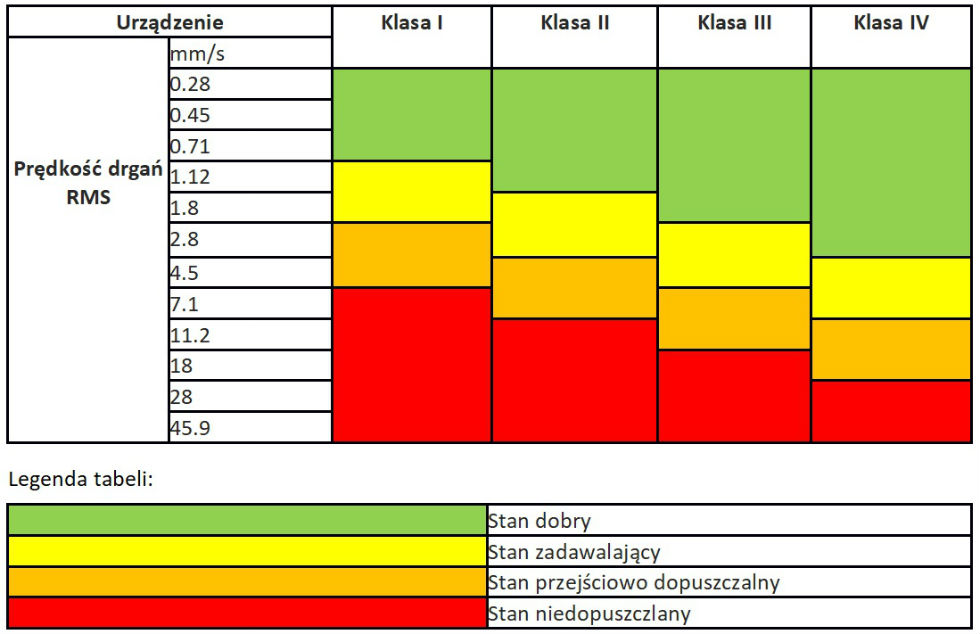

Rezultat pomiarów może być zestawiony z wynikami zawartymi normie ISO 10816-1 – „Drgania mechaniczne — ocena drgań maszyn na podstawie pomiarów na częściach niewirujących”. Szczegółowe dane zostały zaprezentowane w tabeli 1.

Tabela 1

Klasa I: poszczególne podzespoły silników i urządzeń stanowią integralną część urządzenia podczas normalnej pracy. Przykładem urządzeń w tej kategorii są silniki elektryczne o maksymalnej mocy 15 kW.

Klasa II: średniej wielkości urządzenia (zwykle silniki elektryczne o mocy od 15 kW do 75 kW) bez specjalnych fundamentów, sztywno zamontowane silniki lub urządzenia (do 300 kW) na specjalnych fundamentach.

Klasa III: duże silniki napędowe i inne duże urządzenia z wirującą masą zamontowane na sztywnych i ciężkich podstawach, stosunkowo sztywne w kierunku pomiaru drgań.

Klasa IV: duże silniki napędowe i inne duże urządzenia z wirującą masą zamontowane na podstawach, stosunkowo podatnych w kierunku mierzonych drgań (np. turbo generatory i turbiny gazowych o mocy wyjściowej powyżej 10 MW).

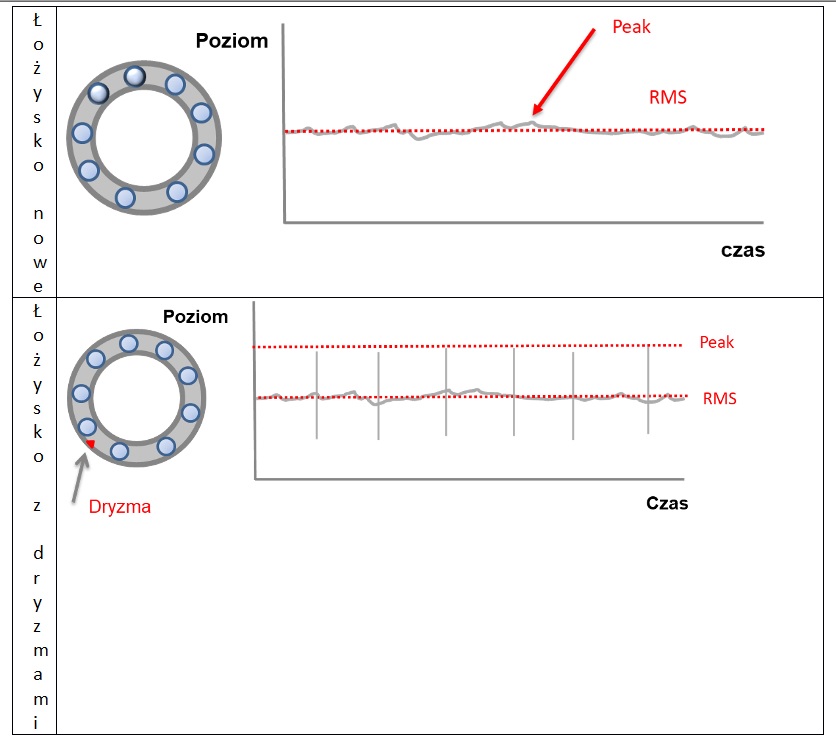

Pomiar współczynnika szczytu dla wykorzystanego w pomiarach miernika zawiera się w przedziale częstotliwości 4-20kHz. Pozwala on an stwierdzenie czy w danym łożysku na jego bieżniach pojawiają się drzymy. Idę pomiaru zaprezentowano w tabeli 2.

Tabela 2

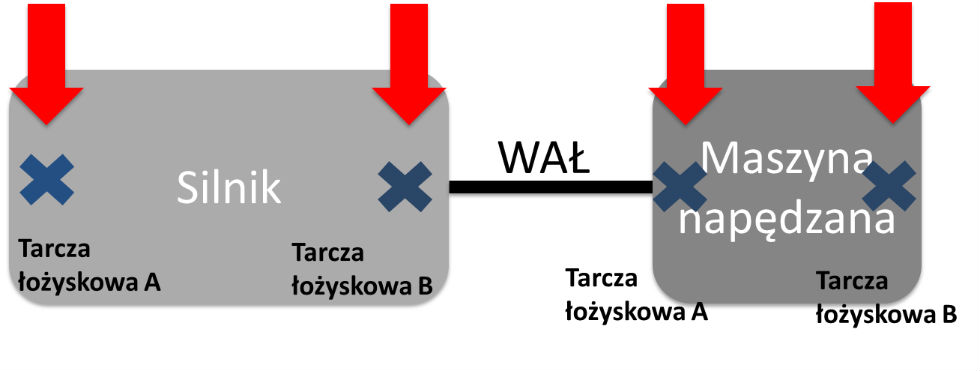

W pomiarze przenośnymi miernikami poziomu wibracji bardzo ważnym aspektem jest regularność przeprowadzanych pomiarów, jak i wykorzystanie stałych punktów pomiarowych, które należy określić przed przystąpieniem do pomiarów. Punkty pomiarowe powinny znajdywać się jak najbliżej łożysk w maszynie napędzanej i silniku (rysunek 2).

Punkt pomiarowy nie powinien znajdować się na obudowie wentylatora lub na innych częściach, które nie są stale związane z obudową silnika bądź maszyny napędzanej.

Rysunek 3

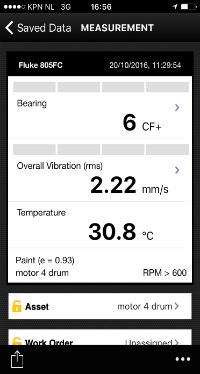

W przypadku pomiarów silników napędzających suszarkę bębnową zarejestrowano wartości zaprezentowane na rysunku 3. Analizując dane z urządzenia pomiarowe za każdym razem, należy wziąć pod uwagę parametry zewnętrzne mogące mieć wpływ na otrzymane wartości.

W tym przypadku sama suszarka bębnowa powodowała swoją pracą bardzo wysokie wibracje o stosunkowo niskiej częstotliwości, które z pewnością mają wpływ na wartość drgań ogólnych (overall vibrations).

Uwzględniając fakt, że pomiar współczynnika szczytu (CF+) przeprowadzany jest w przedziale częstotliwości 4-20kHz możemy uznać, że jest on wolny od wpływu drgań z suszarki.

Wartość CF+ = 6 jest dla tej wielkości maszyny dość wysoka, co może wskazywać na uszkodzenie łożyska.

Należy pamiętać, że pomiary tylko i wyłącznie jednej wielkości fizycznej nie są wystarczające do postawienia odpowiedniej tezy na temat stanu diagnozowanego urządzenia i aby wyciągnąć właściwe wnioski potrzebna jest analiza trendów kilku wartości.

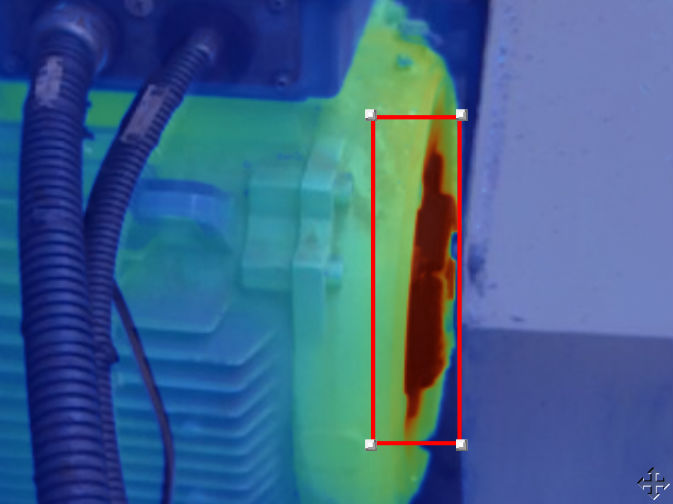

W przypadku pomiarów wibracji silników elektrycznych komplementarnym pomiarem jest diagnostyką termowizyjną.

Poniższy termogram obrazuje rozkład temperatury na powierzchni tarczy łożyskowej badanego silnika. Rezultat pomiarów potwierdza poprzednią hipotezę na temat zużytego łożyska (rysunek 4).

Rysunek 4

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)