PETROSTAL – izolacje przemysłowe dla onshore i offshore

O zmianach technologicznych w branży izolacji, roli podnoszenia kwalifikacji załogi i strategii rozwoju na rynkach zagranicznych rozmawiamy z Tomaszem Kuklisem, dyrektorem produkcji PetroStal, współwłaścicielem firmy odpowiedzialnym za nadzór i realizację zleceń.

PetroStal jest specjalistą w branży izolacji przemysłowych. Jakiego rodzaju projekty realizuje firma?

Nasza firma oferuje szerokie spektrum izolacji przemysłowych: od ciepło- i zimnochronnych, do izolacji poliuretanowych. Te ostatnie to nasz najnowszy produkt, wykonujemy go metodą zalewową bądź natryskową.

Z reguły firma prowadzi każdego roku trzy bądź cztery bardzo duże projekty, które pochłaniają większość naszych mocy przerobowych, ale oprócz tego pracujemy nad liczonymi już w dziesiątki mniejszymi zleceniami. Staramy się podchodzić do klienta trochę inaczej niż konkurencja. Nie nastawiamy się na to, żeby zrobić jak najwięcej, jak najszybciej i przeskakiwać z budowy na budowę. Nasze podejście do realizacji zaczyna się od starannej analizy materiałowej i logistycznej. Doradzamy klientowi, co można zmienić i poprawić, bazując na naszym niemałym już doświadczeniu. Staramy się tak wyznaczyć środek ciężkości między jakością, ceną a szybkością wykonania, by klient był zawsze zadowolony. Nasza stała współpraca z liczącymi się w Polsce i Europie przedstawicielami branż przemysłowych i bardzo dobre opinie potwierdzone licznymi referencjami mówią sama za siebie.

| Czy wiesz, że… Najnowszym produktem w ofercie PetroStalu są izolacje poliuretanowe. W tym celu firma wykorzystuje najnowocześniejsze aparaty do spieniania poliuretanu, a także wiedzę techniczną swoich pracowników. Poliuretany to polimery powstające w wyniku addycyjnej polimeryzacji wielofunkcyjnych izocyjanianów z poliolami. Jest to materiał o strukturze porowatej, wyjątkowo lekki i charakteryzujący się bardzo dobrymi parametrami izolacyjnymi. |

Firma zaczęła rozwijać sprzedaż na rynkach zagranicznych. Jak wygląda strategia rozwoju firmy w tym zakresie?

Jak dotąd działaliśmy głównie na rynku krajowym, przede wszystkim w obszarze przemysłu onshore i offshore. Tego typu projekty coraz częściej są zlecane polskim firmom produkcyjnym, które nie boją się realizacji związanych z wysokimi wymaganiami jakościowymi i technicznymi. W gruncie rzeczy w dalszym ciągu skupiamy się głównie na rynku krajowym, ale powoli wchodzimy również na rynek europejski, w takich państwach jak Szwajcaria, Dania i Niemcy. Chciałbym podkreślić, że bez solidnej bazy w kraju nie byłoby to możliwe. Dlatego też cieszymy się, że jesteśmy już na takim etapie, że możemy zrobić krok dalej. Na podstawie naszych obserwacji zauważamy, że wiele mniejszych firm popełniło błąd, od razu atakując rynki zagraniczne. Podyktowane to było z pewnością chęcią większego zysku, a kończyło się niestety prestiżową porażką.

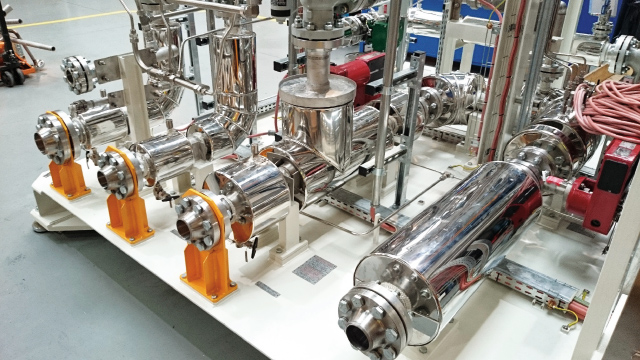

W związku z tym zagraniczne projekty z roku na rok stanowią coraz większy procent naszej działalności. Przykładem tego mogą być zakończone pełnym sukcesem projekty izolacji układów z sektora offshore, które wykonywaliśmy w Szwajcarii. Docelowo trafiły one na platformy wiertnicze znajdujące się na zachodnim wybrzeżu Afryki. Specyfika tego typu kontraktów związana jest z potrzebą finalnego montażu u klienta końcowego projektu, który zaczął się w Polsce. Bez problemu odnajdujemy się w takich sytuacjach. W każdym zespole monterskim jest co najmniej jedna osoba posługująca się biegle językiem angielskim lub niemieckim. Do takich projektów zawsze bardzo dokładnie planujemy obsadę personalną. Doskonale zdajemy sobie sprawę, że reprezentujemy nie tylko PetroStal, lecz także naszego polskiego zleceniodawcę.

Firma znana jest przede wszystkim z kilku prestiżowych realizacji na terenie kraju.

Naszym pilotażowym projektem, od którego wszystko się zaczęło, były izolacje na instalacji MHC (instalacja łagodnego hydrocrakingu) w ramach PROGRAMU 10+ na gdańskim Lotosie. Był to projekt, który pochłonął nas całkowicie, zebraliśmy tam niesamowite doświadczenie, poznaliśmy wielu ludzi, z którymi znajomość przetrwała do dziś, a konsekwencją były realizowane wspólnie kolejne projekty. Do tej pory, gdy przejeżdżam koło rafinerii, zawsze wracają do mnie wspomnienia. Pamiętam o trudnych momentach, ale jestem dumny, że projekt zakończył się pełnym sukcesem, tym bardziej że wielu w naszą firmę nie wierzyło, a za konkurencję mieliśmy samych „starych wyjadaczy”. Wszyscy nas bacznie obserwowali i patrzyli nam na ręce. Szybko jednak daliśmy się poznać jako zdyscyplinowany i świetnie zorganizowany zespół. Inspektorzy odbierający nasze prace wyrażali się o nich z uznaniem. Pamiętam, że kiedyś – podczas zebrania wszystkich wykonawców – zostaliśmy postawieni za wzór do naśladowania. Duma nas rozpierała i napędzała do jeszcze cięższej pracy.

Kolejne kontrakty to m.in. remonty kotłów oraz instalacji pomocniczych w EC Siekierki w Warszawie i w Grupie EDF w Gdańsku oraz Gdyni, elektrofiltr i reaktor w Hucie Szkła w Gostyniu, remont postojowy Wiosna 2013 w Grupie LOTOS SA, instalacja suchego zaklejania włókna dla Homanit Polska czy też remonty instalacji w Kronospan Szczecinek. Oprócz tego zrealizowaliśmy ogromną liczbę drobniejszych zleceń, takich jak zbiorniki izolowane poliuretanem, układy dla platform wiertniczych, remonty grodzi okrętowych czy też izolacje instalacji odpylania kotłów w elektrociepłowniach Pomorza i Kujaw (Starogard Gdański, Kościerzyna i Świecie).

Miesiąc temu zakończyliśmy duży projekt izolowania rurociągów, reaktora i elektrofiltru w Hucie Szkła w Gostyniu. Obecnie prawie cała nasza uwaga zostanie skupiona na izolacji rurociągów platformy wiertniczej FPF-1 w ramach kontraktu dla Stoczni Remontowa SA w Gdańsku. Będzie to jeden z największych projektów w historii firmy. Przygotowujemy się do niego niezwykle starannie. Nie jest to dla nas wyzwanie technologiczne, gdyż w izolacjach już chyba nic nas nie zaskoczy, jednak Platforma FPF-1 na pewno będzie sporym wyzwaniem logistycznym i organizacyjnych. Mamy tu do czynienia z nietypowym rodzajem transportu materiałów, innym sposobem organizacji pracy i zapewnienia jej bezpieczeństwa oraz krótkim terminem realizacji. Chciałbym podkreślić duże zaangażowanie i doskonałą współpracę z wydziałem remontu i przebudów Stoczni Remontowa SA.

Mówił pan o tym, że PetroStal rozwija technologię związaną z izolacjami poliuretanowymi.

To fakt, że praca nad nowymi technologiami jest wpisana w naszą działalność. Wynika to z postępu związanego z rozwojem całej branży. W dziedzinie izolacji zimnochronnych poliuretany wypierają ogólnodostępne kauczuki. Jeżeli chodzi o płaszcze ochronne, to blachy ocynkowane są zastępowane blachami aluminiowymi, nierdzewnymi oraz kwasoodpornymi. Obecnie producenci blach dysponują całą gamą różnych rozwiązań i propozycji.

| Czy wiesz, że… Ważnym elementem działalności PetroStalu jest dbanie o wizerunek firmy. „Mamy dynamiczny profil na FB, gdzie na bieżąco umieszczamy zdjęcia i relacje z naszych projektów. Strona www niedawno została gruntownie przebudowa i odświeżona, tak aby odpowiadała najwyższym standardom wizerunkowym. Inwestycja w banery, gadżety firmowe, odpowiednio oznakowaną odzież pracowniczą upewnia nas tylko w tym, że zasada «Lepiej widoczni – widocznie lepsi» ma przełożenie na opinię naszych klientów i partnerów biznesowych – mówi Tomasz Kuklis, dyrektor produkcji PetroStalu, i dodaje: – PetroStal stara się także w ramach możliwości wspierać różnego rodzaju inicjatywy sportowe i społeczne. Jako przykład możemy wymienić wsparcie dla Fundacji Dar Serca. W świecie sportu wspieramy też pierwszoligową drużynę hokeja na lodzie MH-Automatyka Stoczniowiec 2014, która w tym roku jest faworytem do awansu do najwyższej klasy rozgrywkowej. W czerwcu w klubie Ring3City należącego do zawodowego boksera Marcina «Polish Express» Marczaka, pomagaliśmy przy organizacji gali bokserskiej «White Collar Boxing»”. |

Izolacje poliuretanowe to nasz najnowszy produkt. Widać gołym okiem, że przemysł korzysta z tego rozwiązania coraz częściej, co przekłada się także na liczbę zapytań ofertowych oraz zamówień, które otrzymujemy. W tym wypadku nasze produkty znajdują uznanie również poza granicami kraju. Zalane poliuretanem zbiorniki wysyłamy m.in. do stoczni w Korei Południowej. Posiadamy specjalistyczne maszyny do spieniania izolacji poliuretanowej, a nasi ludzie przechodzą w tym zakresie specjalistyczne szkolenia. Jesteśmy też w stałym kontakcie z największymi dostawcami systemów poliuretanowych.

Chciałbym zwrócić uwagę na jeszcze jeden fakt. Pojawienie się w naszej ofercie izolacji poliuretanowej spowodowało, że PetroStal stał się kompleksowym wykonawcą każdego rodzaju izolacji. Nie musimy się w tym zakresie wspierać żadnym podwykonawcą. Ma to kolosalny wpływ na wzrost naszej konkurencyjności.

Ważnym elementem, na który zwraca pan uwagę w kontekście poliuretanów, jest podnoszenie kwalifikacji załogi.

Rzeczywiście, nasza najnowsza propozycja zmusza nas do ciągłego doskonalenia się w tym temacie i stałego podnoszenia kwalifikacji. Na rynku pojawiają się coraz to nowsze systemy. Musimy być na bieżąco, aby przekazać klientowi pełną informację o tym rozwiązaniu. Dodatkowo należy także przeszkolić kolejnych pracowników z technik zalewowych czy natryskowych, z obsługi maszyny spieniającej i jej konserwacji. Dzięki temu nasz zespół izolacji poliuretanowych jest w stanie bardzo szybko wykryć ewentualną usterkę maszyn i ją usunąć. W naszym magazynie mamy zapas części zamiennych. Nie dopuszczamy do sytuacji, by praca została wstrzymana i pozostało tylko czekanie na serwis.

Chciałbym podkreślić, że stale monitorujemy rynek izolacji. Cały czas szukamy nowinek technicznych w fachowej literaturze obcojęzycznej. Bierzemy też udział w szkoleniach, pokazach i prezentacjach, jesteśmy obecni na Targach Izolacji Przemysłowych w Krakowie. Obecnie coraz częściej dostajemy zapytania o materiały izolacyjne wykonywane w nanotechnologii. Mimo że cały czas ceny takich rozwiązań utrzymują się na bardzo wysokim poziomie, to spodziewany się, że w niedalekiej przyszłości produkty te będą regularnie zastępować popularne rozwiązania izolacyjne. Wiele wskazuje na to, że będziemy liderami tego typu technologii.

W jaki sposób dobierane są parametry oferowanych przez firmę izolacji dla realizacji poszczególnych kontraktów i indywidualnych potrzeb klientów? Na czym polega ten proces?

W zasadzie możemy powiedzieć, że mamy w tym wypadku do czynienia z dwoma sytuacjami. Po pierwsze, kiedy zleceniodawca dysponuje szczegółową specyfikacją wykonawczą stworzoną przez biuro projektowe. Wtedy w zasadzie po naszej stronie zostaje przygotowanie wymaganego materiału, certyfikatów zgodności oraz omówienie technologii z klientem i przystąpienie do działania. Niemniej już wielokrotnie na podstawie własnego doświadczenia wnosiliśmy propozycje zmian, które następnie zostały pozytywnie zaopiniowane przez klienta. Druga sytuacja to wskazanie nam obiektu i wyrażenie prośby o izolację.

Nie ukrywamy, że ta druga opcja daje o wiele więcej satysfakcji i pozwala korzystać z wcześniejszych doświadczeń oraz wiedzy. W początkowym stadium projektowania gromadzimy informacje od klienta – pytamy o jego wymagania, dostępną przestrzeń, na której podstawie wybieramy materiał, temperaturę medium na danym elemencie izolowanym. Przedstawiamy kilka wariantów cenowych w zależności od technologii i materiałów. Bardzo chętnie korzystamy także z fachowego doradztwa technicznego dostawców materiałów. To wszystko składa się na efekt końcowy.

Wszelkie izolacje wykonujemy według ściśle opracowanych specyfikacji biur projektowych. Ciężko więc tu o wymyślanie niezwykle nowatorskich rozwiązań i jakąś – nazwijmy to – „ułańską fantazję”. Naszą główną cechą jest jakość. Dokładamy wszelkich starań, aby zawsze wykorzystywać najlepsze narzędzia, maszyny, materiały i nowości na rynku. Najważniejszymi składowymi jakości są jednak personel oraz kadra kierowniczo-inżynierska, która już wielokrotnie pokazała, że zawsze można na nią liczyć i jest w stanie sprostać każdemu, czasami nawet bardzo trudnemu zadaniu.

Podstawową kwestią jest więc efekt końcowy, jaki chcą uzyskać klienci? To, jak bardzo skuteczną i trwałą izolację zamierzają zastosować?

Możliwości tworzenia różnych projektów są ogromne. Jednak często okazuje się, że najprostsze rozwiązania dają najlepsze efekty. To jest właśnie środek ciężkości, który staramy się wyznaczyć razem z klientem. Najczęstszym błędem, z jakim mamy do czynienia, jest wybór przez klienta materiałów tanich i słabej jakości, bo przekłada się to później na trwałość i straty energetyczne całego układu. Staramy się przestrzegać klienta przed skutkami takich wyborów, ale niestety zaplanowane odgórnie budżety często blokują wszelkie zmiany. Jednak po jakimś czasie źle wykonana izolacja wymaga kolejnych napraw, konserwacji i wymian, co powoduje dalsze, często niemałe koszty. Na szczęście ten trend się zmienia. Klienci przy naszym wsparciu dokładniej analizują temat, trafniej przewidują rozwój wydarzeń.

Czy dużą rolę odgrywa w tym wypadku wiedza techniczna, która posiada PetroStal?

Każdy kontrakt jest nieco inny, ale już mniej więcej wiemy, co może nas zaskoczyć i co może powodować ewentualne zagrożenia. Zawsze staramy się przewidywać kilka ruchów naprzód, aby mieć dodatkowe pole manewru i zaplanowania innego rozwiązania. Oczywiście, zdarzają się sytuacje nie do przewidzenia. Wtedy następuje szybkie oszacowanie problemu i zabieramy się do działania. Ważny jest także stały kontakt z klientem. Coraz częściej zleceniodawcy żądają raportowania postępu prac, rejestru pracowników na budowach czy zestawień zużycia materiałów. Wyznaczeni do tego celu pracownicy firmy oraz kilka autorskich rozwiązań informatycznych zawsze są w stanie spełnić stawiane przed nami wymagania.

W działalności PetroStalu podstawą jest mieszanka pomysłu technicznego z doświadczeniem. W naszej branży trzeba być trochę inżynierem stąpającym twardo po ziemi, a trochę artystą. Izolację trzeba widzieć oczami wyobraźni, mieć wizję jej wykonania – po prostu mieć do niej pasję. Pozwala to przewidzieć bardzo istotne kwestie, na które na etapie projektowania nikt nie zwrócił uwagi, i tym samym zasłużyć na wdzięczność zleceniodawcy.

| Czy wiesz, że… Istotnym elementem, na który zwraca uwagę kadra PetroStalu, jest ciągły postęp technologiczny. „Najważniejsze dla nas parametry to wytrzymałość temperaturowa oraz współczynniki przewodzenia ciepła. Na tym polu wspieramy się zarówno specjalistycznym oprogramowaniem, literaturą fachową, jak i wykwalifikowaną i doświadczoną kadrą inżynierską. Obecnie materiałami izolacyjnymi są nie tylko wełny mineralne, lecz także ceramika, szkła piankowe, kauczuki, poliuretany oraz szeroko pojęta nanotechnologia. Postęp inżynierii materiałowej ciągle otwiera przed nami nowe możliwości” – podkreśla Tomasz Kuklis. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)