Moth – Bolid 3D z Politechniki Poznańskiej

Dziewięcioro studentów Politechniki Poznańskiej, zrzeszonych w kole naukowym Inżynieria Wirtualna Projektowania, zbudowało jednoosobowy pojazd wydrukowany w technologii 3D, napędzany wkrętarką marki Bosch.

Pomysłodawcą i liderem zespołu jest Sylwester Szymański, student zarządzania i inżynierii produkcji na Wydziale Budowy Maszyn i Zarządzania. Będąc na wymianie studenckiej w Niemczech usłyszał o zawodach Akkuschrauberrennen w Hildesheim, w których biorą udział jednoosobowe pojazdy napędzane wkrętarką. A gdy się okazało, że w tegorocznej edycji wyścigu rama pojazdu ma być wydrukowana w 3D, uznał, że to idealna okazja do sprawdzenia swoich sił, bo właśnie w druku 3D specjalizuje się koło naukowe, do którego należy. Organizatorzy zawodów przystali na udział zespołu z Polski.

Cała rama

Przed studentami stanęło nie lada wyzwanie – zaprojektowanie bolidu i wydrukowanie go w 3D. Plan był taki, żeby użyć drukarek 3D dostępnych na uczelni, jednak po nawiązaniu współpracy z firmą Materialise – liderem na rynku druku 3D – postanowiono wydrukować ramę (największy element pojazdu) w siedzibie głównego sponsora. „Jako jedyny zespół w tegorocznej edycji konkursu mieliśmy ramę wydrukowaną w całości, a nie z małych części, jak zrobili to pozostali – mówi z dumą Patrycja Kronkowska – co było naszym wielkim atutem, szczególnie w konkurencji innowacja i design. – I dodaje – Zaletą naszej ramy był także materiał, z którego została stworzona, czyli poliamid”. Poliamid ma większą wytrzymałość i lepszą powierzchnię niż często stosowane zamiennie tworzywo ABS.

Ze względu na duże (jak na wydruk 3D) gabaryty ramy – 75 cm długości i 45 cm szerokości – proces drukowania trwał ok. 20 godzin. Rama została wydrukowana z PA-6 metodą SLS (Selective Laser Sintering), czyli selektywnego spiekania laserowego proszków na bazie poliamidu. Plusem tej metody jest brak konieczności dalszej obróbki.

Przy konstrukcji ramy zastosowano system optymalizacji wagi, który polegał na zbudowaniu wewnątrz skorupy konstrukcji składającej się z wielu sześcianów o boku 10 mm. Pomysł ten został wcześniej wykorzystany przez Materialise m.in. przy stworzeniu pierwszej na świecie wydrukowanej podeszwy obuwia z tworzywa TPU dla marki Adidas.

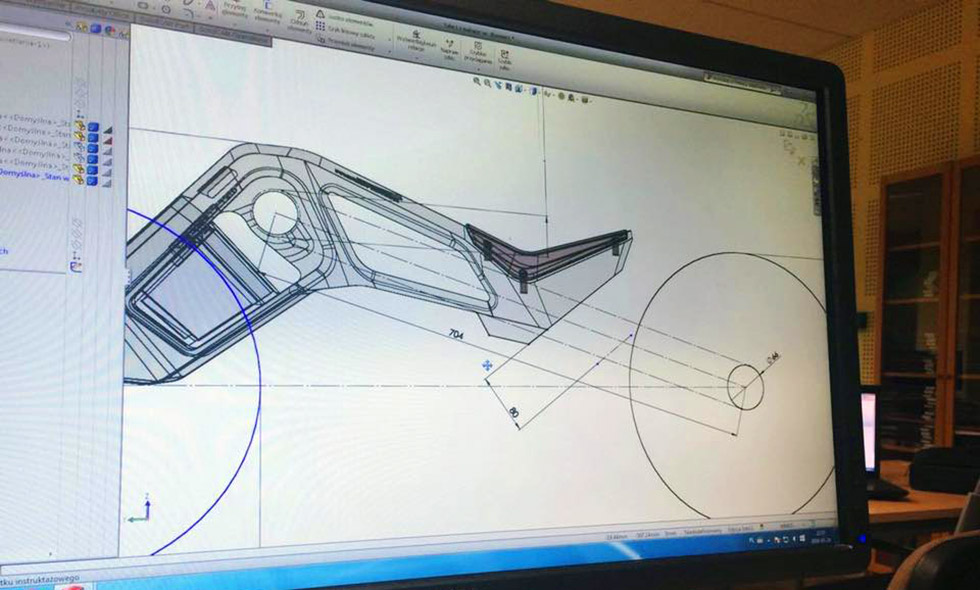

Przed oddaniem do druku dokładność powierzchni była sprawdzana m.in. w programie Alias Automotive, w którym powstają modele aut marek takich jak BMW czy Audi.

Drugim głównym sponsorem został Volkswagen Poznań Fabryka Samochodów Użytkowych i Komponentów, a przyczynił się do tego Sylwester Szymański, który jest zwycięzcą ubiegłorocznej edycji konkursu dla najbardziej uzdolnionych inżynierów – „Be the Best”, organizowanego przez Volkswagen Poznań. Kiedy zwrócił się o poparcie dla nowego projektu, nie było wątpliwości, że je otrzyma.

Jak wygląda ćma?

Lider zespołu jest również autorem nazwy i stylistyki poznańskiego bolidu. Zainspirował go kształt ciała ćmy (ang. moth) i jej dynamiczna sylwetka nawet w czasie spoczynku. Cały pojazd ma 125 cm długości i 85 cm szerokości. Jest trójkołowcem, jak pozostałe. W technologii drukarki 3D, oprócz ramy, powstały części przedniego i tylnego zawieszenia oraz wahacza. Wydrukowana została także zwrotnica (część układu kierowniczego), co jest o tyle zaskakujące, że pozostałe zespoły wykonały ten element z aluminium, dla większego bezpieczeństwa. Większość elementów jest wydrukowana z poliamidu, a niektóre z ABS. Dzięki temu pojazd łączy różne technologie. Na uczelni wydrukowano ostateczny górny element mocujący wahacz oraz prototypy większości części. Wiele z elementów zespół zaprojektował i wykonał na tokarkach i frezarkach dostępnych na uczelni. Te zaś, których nie udałoby się (jak na razie) wydrukować w 3D, zostały kupione: kierownica, felgi, opony, koła oraz elementy wykończeniowe, takie jak śruby i linki. W konstrukcji pojazdu Moth zastosowano podzespoły o najwyższej jakości. Większość pochodzi z Polski, ale część sprowadzono zza granicy.

Co może wkrętarka?

Napęd wszystkich pojazdów biorących udział w zawodach stanowiła wkrętarka marki Bosch – najnowszy model PSR18. Pochodziła od głównego sponsora wyścigu. „Dostaliśmy ją wcześniej do celów projektowych oraz do testów, jednak każda z drużyn otrzymywała całkowicie nową wkrętarkę na starcie, by nikt nie mógł przy niej majsterkować, a co za tym idzie, podrasować mocy wkrętarki, więc szanse były wyrównane” – zapewnia Patrycja Kronkowska.

Wkrętarkę zainstalowano z przodu pojazdu i za pomocą pasa zębatego napęd przełożono na tylne koło. Przy niewielkiej mocy napędu przełożenie jest najważniejsze. W tym wypadku musiał to być kompromis między mocą a prędkością maksymalną.

„Na początku nie byliśmy pewni, na coś stać zwykłą wkrętarkę, ale jak się okazało, w poprzednich edycjach wyścigu zespoły osiągały prędkość dochodzącą nawet do 35 km/h – sporo jak na pojazd napędzany w ten sposób” – mówi z pasją Sylwester Szymański.

Jak działa mechanizm sterujący obrotami wkrętarki?

„Elektroniczny system sterowania napędem to wykorzystanie w minimalnym stopniu potencjału Arduino[1]. Na podstawie położenia potencjometru liniowego suwakowego mikrokontroler zadaje obrót serwomechanizmu z zamontowanym orczykiem. Sam potencjometr został schowany w specjalnie zaprojektowanej obudowie wydrukowanej w naszym zakładzie – wyjaśnia Przemysław Wojtera. – Następnie cały element zamocowano w środku lemondki oraz połączono cięgnem sztywnym z klamką. Jednak zaprojektowanie układu to nie wszystko, konieczne było także jego zaprogramowanie. Dzięki precyzyjnemu określeniu położenia suwaka potencjometru (jego położenie jest odczytywane poprzez zmianę oporu na stykach elementu), możliwe było określenie kątów początkowych i końcowych wychylenia orczyka. Ludzie, którzy znają temat elektroniki, mogą pomyśleć: «Po co montować Arduino tylko do wykorzystania serwa i potencjometru?!». Oczywiście mają rację, tyle że projekt Moth jest dalej rozwijany, mamy w planach zastosowanie jeszcze wielu ciekawych rozwiązań, dla których ta platforma będzie wprost idealna (np. sprawdzanie parametrów pracy wkrętarki online: obroty wrzeciona, temperatura, połączenie bolidu z telefonem, aby wyświetlać te dane kierowcy)”.

Wyścig

25 czerwca 2016 r., w dniu, kiedy Polska grała ze Szwajcarią na Mistrzostwach Europy, Moth ścigał się z ośmioma pojazdami z Niemiec i jednym z Holandii jako pierwszy i jedyny w tych zawodach pojazd zaprojektowany i wykonany przez zespół z Polski.

Długość jednego okrążenia wynosiła 140 m. W pierwszym etapie należało przejechać dwa okrążenia, w drugim – trzy. Jedną z trzech kategorii wyścigu, obok prędkości i autoprezentacji, była innowacja i design. Na niej właśnie zespołowi zależało najbardziej. Dlatego właściwe dopracowanie każdego szczegółu było tak istotne. „Tylko jeden punkt dzielił nas od podium w konkurencji design i innowacja, jednak i tak czujemy się wygrani – z dumą mówi Sylwester Szymański w imieniu całego zespołu i podsumowuje: – Było to dla nas niesamowite przeżycie, nauczyliśmy się przy tym wielu nowych, ciekawych rzeczy”.

To jeszcze nie koniec

W maju Moth zgarnął pierwsze miejsce na gali grantów organizowanej przez Politechnikę Poznańską, a na początku czerwca można go było obejrzeć na żywo na poznańskich targach 3D Solutions. To oczywiście nie koniec ambitnych planów związanych z przyszłością Motha. 3 sierpnia bolid zostanie zaprezentowany na evencie organizowanym przez Materialise we Wrocławiu, a o kolejnych okazjach do obejrzenia i wypróbowania pojazdu zespół będzie informował na swoim fanpage’u. W najbliższych planach jest m.in. start w Konkursie Konstrukcji Studenckich KOKOS i Ogólnopolskim Konkursie Kół Naukowych KOKON oraz w konkursach projektowych, gdzie jest szansa na zauważenie i docenienie doskonałej formy bolidu.

Przełożenie pojazdu jest wciąż ulepszane, żeby wycisnąć maksimum z napędu, a kilkoro członków zespołu pisze prace inżynierskie dotyczące projektu Motha.

Rząd górny od lewej: Przemysław Wojtera – elektroniczny układ sterowania napędem, obliczenia wytrzymałościowe; Patrycja Kronkowska – promocja i marketing, Krzysztof Wilawer – modelowanie 3D, Łukasz Stachowiak – druk 3D, kierowanie pojazdem, Łukasz Buława – frezowanie oraz dobór elementów rowerowych. Rząd dolny od lewej: Paweł Wachowski – opracowanie układu przeniesienia napędu, Mateusz Cieślak – opracowanie konceptu, napędu oraz geometrii zawieszenia, Sylwester Szymański – główny projektant i lider zespołu, autor planu i koordynator wszystkich prac w ramach projektu, odpowiedzialny za terminy i pozyskiwanie finansowania, Michał Sikorski – frezowanie.

[1] Arduino – platforma programistyczna dla systemów wbudowanych oparta na prostym projekcie Open Hardware przeznaczonym dla mikrokontrolerów montowanych w pojedynczym obwodzie drukowanym, z wbudowaną obsługą układów wejścia/wyjścia oraz standaryzowanym językiem programowania.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)