Smart Industry w Polsce: czy polski przemysł jest gotowy na zmiany zachodzące w światowej gospodarce?

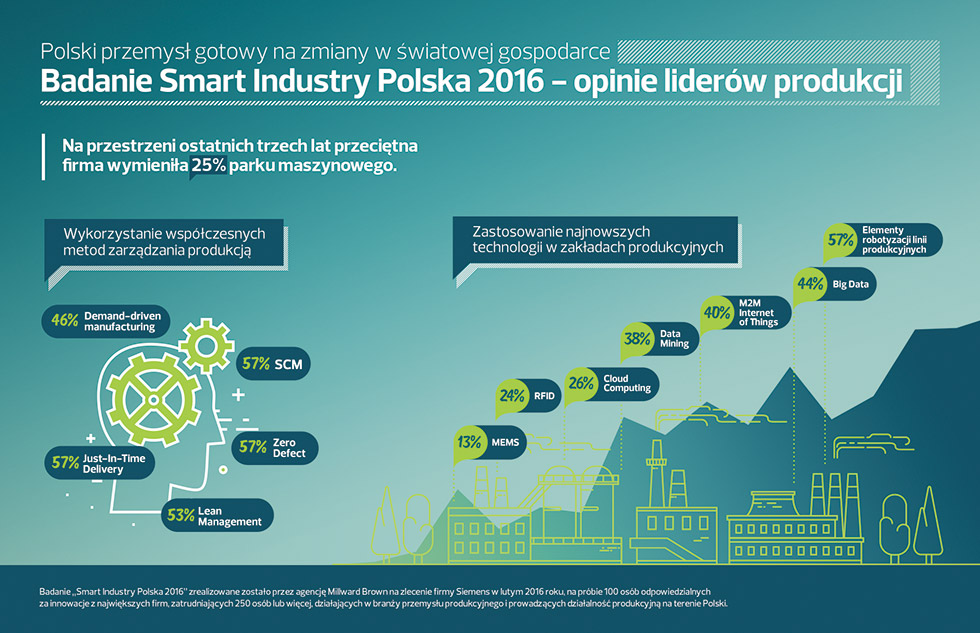

Polska branża przemysłowa jest dobrze przygotowana do zmian zachodzących w światowej gospodarce – tak wynika z najnowszego badania przeprowadzonego przez agencję badawczą Millward Brown na zlecenie firmy Siemens w największych przedsiębiorstwach działających na terenie Polski. Respondenci wskazali na szereg nowoczesnych technologii, które już wdrożono lub zostaną wdrożone w najbliższym czasie. Projekt przeprowadzono pod patronatem Akademii Górniczo-Hutniczej oraz Ministerstwa Rozwoju.

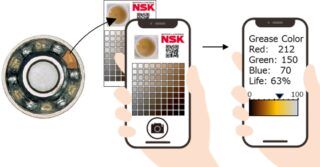

Na przełomie stycznia i lutego 2016 r. przeprowadzono kompleksowe badanie „Smart Industry Polska 2016”, którego celem była ocena możliwości rozwoju infrastruktury przemysłowej w Polsce w kontekście transformacji globalnej gospodarki. „Smart Industry można uznać za hybrydę nowoczesnych metod zarządzania (m.in. produkcji z uwzględnieniem aktualnego popytu, zarządzania łańcuchem dostaw czy szczupłego zarządzania (lean management) oraz nowoczesnych technologii takich jak m.in. robotyzacja, internet rzeczy, big data, cloud computing i innych. Smart Industry to przyszłość światowego przemysłu; gospodarka staje się coraz bardziej cyfrowa, zmieniają się metody zarządzania, a technologia ma decydujące znaczenie dla konkurencyjności zakładów przemysłowych” – mówi Tomasz Haiduk, dyrektor branż przemysłowych Siemens sp. z o.o.

Więcej nowoczesnych technologii i lepsze metody zarządzania produkcją

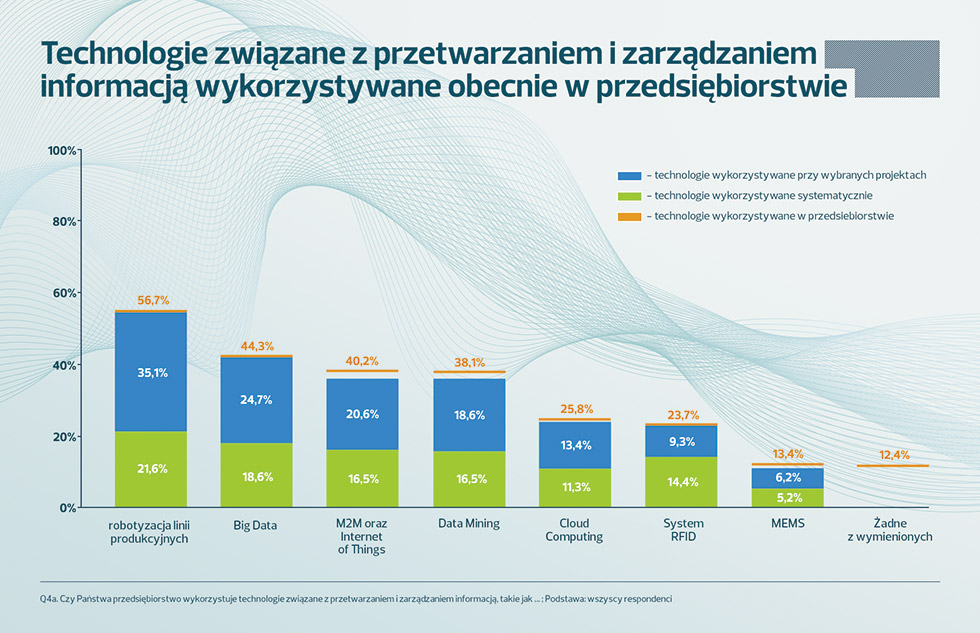

Na pytanie odwołujące się do znajomości koncepcji Smart Industry twierdząco odpowiedziało ponad 25% badanych. Wśród wykorzystywanych już technologii Smart Industry w przedsiębiorstwach działających w Polsce wymieniane są przez respondentów: elementy robotyzacji linii produkcyjnych – 56,7% (pełną robotyzację urządzeń zadeklarowało około 3% firm), big data – 44,3%, M2M oraz internet rzeczy – 40,2%, data mining – 38,1%, cloud computing – 25,8%, RFID – 23,7% oraz MEMS – 13,4%.

Przedsiębiorstwa dostosowują się do potrzeb rynkowych i znaczna część z nich stosuje metody produkcji z uwzględnieniem aktualnego popytu demand-driven manufacturing (46,4%) oraz just-in-time delivery (56,7%), szczupłego zarządzania (52,6%), zarządzania łańcuchem dostaw, czyli supply chain management (56,7%), optymalizacji procesów produkcyjnych (82,5%) oraz zarządzania jakością – wg koncepcji zero defect (56,7%).

„Otwartość na wdrażanie nowoczesnych metod zarządzania dobrze świadczy o polskich przedsiębiorstwach przemysłowych. Ogólne zasady optymalizacji procesów produkcyjnych są znane i stosowane w ponad 80% badanych przedsiębiorstw. Pozostałe metody wymieniano jako stosowane w ponad 50% firm, a ich znajomość wynosiła mniej więcej 70%. Znajomość metody demand-driven manufacturing (czyli produkcji sterowanej popytem) zadeklarowano w ponad połowie przedsiębiorstw (52,6%), a ich stosowanie – w 46,4% firm. Jest to dobry prognostyk na przyszłość, pozwalający spodziewać się wzrastającej konkurencyjności polskich firm i wytwarzanych przez nie produktów” – dodaje Tomasz Haiduk.

Przyspieszone zastępowanie starych maszyn i technologii

W badanych firmach przeważała opinia o nowoczesności stosowanych systemów sterowania produkcją. Za nowatorskie, w pełni zautomatyzowane, elastyczne uznaje swoje systemy sterowania 35% ankietowanych. Częściej takie opinie wyrażano w firmach większych, niezajmujących się przemysłem ciężkim oraz w firmach z kapitałem zagranicznym. W tym wypadku blisko połowa (48,8%) reprezentantów firm oceniła poziom nowoczesności stosowanych rozwiązań na co najmniej 7 w dziesięciostopniowej skali.

Generalnie dominującym podejściem do modernizacji elementów sterowania produkcją jest ich sukcesywna wymiana i dostosowywanie do oczekiwań rynku. Aż w 60,8% firm zadeklarowano bieżące reagowanie na potrzeby rynku i dostosowywanie do nich wykorzystywanych systemów sterowania produkcją. Podejście oparte na wymianie elementów sterowania jedynie w związku z ich wyeksploatowaniem deklarowała mniejsza część przedstawicieli firm, częściej z kapitałem zagranicznym oraz z branży przemysłu ciężkiego.

Z danych wynika, że firmy dysponują głównie maszynami produkcji zagranicznej. Jedynie w 8,2% firm przeważają maszyny polskie (poniżej 5 na skali 1–10, gdzie 1 to maszyny wyłącznie polskie, a 10 – wyłącznie zagraniczne).

„Skłonność do wymiany elementów parku maszynowego wykazuje tendencję rosnącą. Na przestrzeni ostatnich trzech lat 70% ankietowanych firm wymieniło średnio 25% swojego parku maszynowego. W mojej ocenie oznacza to silne dążenie do modernizacji. W dążeniach do unowocześnienia infrastruktury przemysłowej należy szczególnie wspierać sektor MSP, mający największy potencjał rozwojowy” – podkreśla Tomasz Haiduk.

Współpraca dla innowacji

Rozwój technologii zachęca przedsiębiorstwa do współpracy z innymi podmiotami na rynku. Ponad 70% respondentów twierdzi, że ich firmy nawiązały współpracę z innymi przedsiębiorstwami działającymi w powiązanych branżach, a ponad 60% prowadziło własne prace badawczo-rozwojowe lub współpracowało z innymi firmami ze swojej branży. Około 60% firm planuje zlecanie prac uczelniom wyższym lub publicznym instytucjom badawczym. To nieco większy odsetek niż w wypadku firm, które zadeklarowały już doświadczenie przy tego rodzaju współpracy (56,7%). Na podstawie tych odpowiedzi można zatem wnioskować, że współpraca akademicka będzie ze strony firm kontynuowana, a być może nawet rozszerzana.

O Smart Industry

Zarówno branża przemysłowa, jak i cała gospodarka potrzebują nowych impulsów do rozwoju nie tylko w sferze technologicznej, lecz także w obszarze koncepcji pomagających w lepszym rozumieniu rynku i potrzeb klientów. Aby sprostać tym wyzwaniom, tworzone są nowe koncepcje, takie jak m.in. Smart Industry. Smart Industry opiera się na trzech filarach:

- wysokiej jakości komunikacji z wykorzystaniem technologii i możliwości współczesnych sieci między uczestnikami rynku, systemami i użytkownikami końcowymi,

- digitalizacji informacji pozwalającej na stworzenie bardziej efektywnego łańcucha wartości i wydajniejsze zarządzanie procesami produkcji na wszystkich poziomach,

- elastycznych i inteligentnych technologiach produkcji, na które można wpływać na bieżąco, po to by sprostać oczekiwaniom użytkownika końcowego.

O badaniu

Badanie zostało przeprowadzone przez firmę badawczą Millward Brown na próbie o liczebności N=100 osób z największych firm zatrudniających 250 osób lub więcej, działających w branży przemysłu produkcyjnego i prowadzących działalność produkcyjną na terenie Polski.

Badanie zostało zrealizowane w przedsiębiorstwach prowadzących działalność w zakresie produkcji: chemicznej, maszyn i urządzeń, elektronicznej, energetycznej, farmaceutycznej, hutniczej, kosmetycznej, lotniczej, meblarskiej, motoryzacyjnej, paliwowej, papierniczej, produkcji materiałów budowlanych, produkcji sprzętu (np. elektrycznego, sportowego, medycznego), przetwórstwa drzewnego, spożywczej, stoczniowej oraz zbrojeniowej.

Respondentami, z którymi przeprowadzono wywiady, byli decydenci bądź informatorzy mający doskonałą wiedzę na temat działalności swoich przedsiębiorstw w zakresie automatyzacji produkcji.

Badanie zostało przeprowadzone metodą prearanżowanych wywiadów telefonicznych CATI.

Komentarze ekspertów:

dr Izabella Anuszewska Research Unit Director w Millward Brown

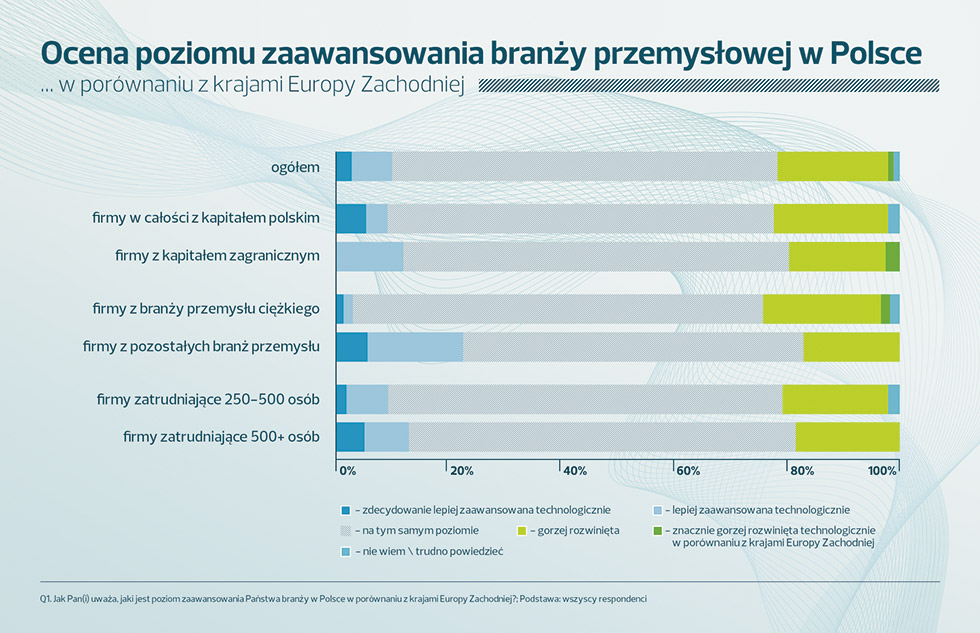

Przeprowadzone badanie pokazało, że skala zaawansowania technologicznego polskich firm wpisuje się w ogólny trend krajów Europy Zachodniej – przeważała opinia, że polskie przedsiębiorstwa są w tym samym stopniu rozwinięte co firmy zagraniczne. Stwarza to w moim odczuciu dobry grunt dla popularyzacji podejścia Smart Industry. Jego poszczególne elementy są już w firmach stosowane dość powszechnie, choć w tej chwili konkretna nazwa koncepcji znana jest mniej więcej 25% badanych. Obecnie wykorzystanie elementów Smart Industry jest częstsze w firmach z kapitałem zagranicznym, ale warto zauważyć, że we wszystkich firmach – i polskich, i zagranicznych – dominuje strategia systematycznego unowocześniania parku maszynowego, zgodnie z oczekiwaniami rynku. Sądzę, że jest to również argument za potencjałem koncepcji Smart Industry w polskim przemyśle.

Ryszard Jania prezes Pilkington Automotive Poland

Wyniki badań pokazują dość dobrą ocenę znajomości i stopnia wdrażania koncepcji Smart Industry w przedsiębiorstwach przemysłowych zlokalizowanych w Polsce. Nie jest to dla mnie zaskoczeniem i potwierdza moje doświadczenia. Oprócz tej dobrej samooceny warto jednak zwrócić uwagę na dość dużą polaryzację wyników, która pokazuje, że są również firmy o stosunkowo niskiej świadomości i skromnych działaniach w tym zakresie.

Idea i działania w ramach Smart Industry pozwalają firmom na przeniesienie konkurowania rynkowego z prostego wyrobu do konkurowania produktem o wartości dodanej i do konkurowania doskonałością procesową. W szczególności współpracą z potencjalnym odbiorcą już na etapie wirtualnego projektowania wyrobu, poprzez symulację optymalizacji produkcji i jej monitorowanie w czasie rzeczywistym, aż po obsługę w okresie po sprzedaży. Takie metody wykorzystywane są w Grupie NSG, jednym z globalnych producentów szkła i systemów oszkleń oraz w jej zakładach na terenie Polski.

Przyspieszenie rozwoju idei Smart Industry wymaga kontynuowania stopniowego transferu wiedzy i metod działania od przedsiębiorstw już realizujących tę ideę w praktyce, będących na jednym biegunie polaryzacji, do firm wchodzących dopiero na tę ścieżkę. Wspomaga ten proces z pewnością współpraca w ramach łańcuchów dostaw i budowanie klastrowych sieci powiązań w ramach regionu lub branży.

Jan F. Staniłko zastępca dyrektora Departamentu Innowacji w Ministerstwie Rozwoju

Czwarta rewolucja przemysłowa powoli staje się faktem. Jej realizacja niemalże gwarantuje dynamiczną zmianę oblicza branż przemysłowych w nadchodzących dziesięcioleciach. Wszystko odbywa się już na naszych oczach, również w Polsce. Innowacje w technologiach informacyjno–komunikacyjnych (ICT) – zautomatyzowane systemy produkcyjne wykorzystujące zaawansowane robotyki, komunikujące się ze sobą samodzielnie, bez udziału człowieka – są przyszłością, od której nie ma już odwrotu. Poprzez połączenie wszystkich czynności w łańcuchu wartości otwierają się nieznane dotąd możliwości dla firm. Tym w uproszczeniu jest Smart Industry – koncepcja, do której znajomości, jak się okazuje na podstawie badania przeprowadzonego przez Millward Brown, przyznało się jedynie 25% reprezentantów firm biorących udział w badaniu. Jeśli jednak weźmiemy pod uwagę tezę, że 50% przedstawicieli firm deklaruje posiadanie zrobotyzowanych linii produkcyjnych, to wynik dotyczący braku znajomości nazwy koncepcji nie jest już tak rażący. Wprowadzanie innowacji jest w dzisiejszych czasach fundamentalnym czynnikiem wpływającym na pozycję firmy na rynku. Istotna wydaje się przede wszystkim świadomość konieczności wprowadzania ciągłych zmian i ulepszeń wśród samych właścicieli i menadżerów przedsiębiorstw. Ważne jest odpowiednie rozumienie pojęcia przedsiębiorstwa innowacyjnego oraz aktywności innowacyjnej. Peter Drucker, ekspert ds. zarządzania, podaje następującą definicję innowacji: «Innowacja jest specyficznym narzędziem przedsiębiorczości – działaniem, które nadaje zasobom nowe możliwości tworzenia bogactwa». Innowacje zatem dotyczą różnych obszarów działalności, ale jedynie ich umiejętne planowanie i wdrażanie może być źródłem sukcesów firmy i przynieść pożądane korzyści.

Badanie pokazało również, że mniej niż połowa wszystkich zbadanych firm planuje lub już przystosowała urządzenia do współpracy z robotem. Co interesujące, mniejsze firmy częściej mają plany robotyzacji niż firmy zatrudniające ponad 500 pracowników. Pesymizmem napawa fakt, że branża przemysłu ciężkiego wciąż z trudnością otwiera się na nadchodzące wyzwania epoki Industry 4.0. Sytuacja ta może być związana z istniejącą od czasów pojawienia się maszyny parowej i ciągle jeszcze obecną obawą przed zastąpieniem człowieka robotem, co wynika z niezrozumienia intencji szeroko rozumianej robotyzacji. Podstawą do zmiany tego typu myślenia jest uświadomienie kadrze zarządzającej, że człowiek zawsze będzie niezbędny do tworzenia, ale już w innym wymiarze.

Kiejstut Żagun dyrektor, szef zespołu ds. ulg i dotacji w KPMG w Polsce

Przedsiębiorcy w Polsce w trakcie 25 lat transformacji gospodarczej wbrew pozorom mieli całkiem dobry punkt startowy do kształtowania swoich przedsiębiorstw w duchu Smart Industry (nawet jeżeli 25 lat temu rozwój technologii ICT nie dawał tych możliwości co dziś). Wiele zakładów produkcyjnych powstawało od zera – można było budować zakłady według nowoczesnych, dostępnych technologii. Stosunkowo duża była także dostępność ulg podatkowych i dotacji na inwestycje.

Oczywiście, należy wymienić też uwarunkowania hamujące rozwój Smart Industry, np. to, że różne aspekty życia gospodarczo-społecznego w Polsce nie były „smart” i dopiero od kilku lat stają się „smart” w zakresie wykorzystania nowoczesnych technologii. Przykładem jest obsługa obywateli i biznesu przez administrację, wykorzystanie ICT do usprawniania życia w miastach (np. smart city, indywidualny transport miejski na wypożyczenie) czy usługi dostępne za pomocą internetu. Niższe koszty wynagrodzenia pracowników w stosunku do gospodarek zachodnich także nie były elementem przyspieszającym wdrażanie rozwiązań Smart Industry w przedsiębiorstwach.

Coraz powszechniejszy dostęp do nowoczesnych technologii, dynamicznie rozwijające się technologie ICT, internacjonalizacja polskiej gospodarki oraz rosnące znaczenie działań B+R (przy szerokiej palecie dostępnych ulg i dotacji na ten cel) będzie sprzyjało dalszemu wdrażaniu rozwiązań Smart Industry w przedsiębiorstwach.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)