Plantweb: pełna moc możliwości IIoT w kontroli procesów przedsiębiorstwa

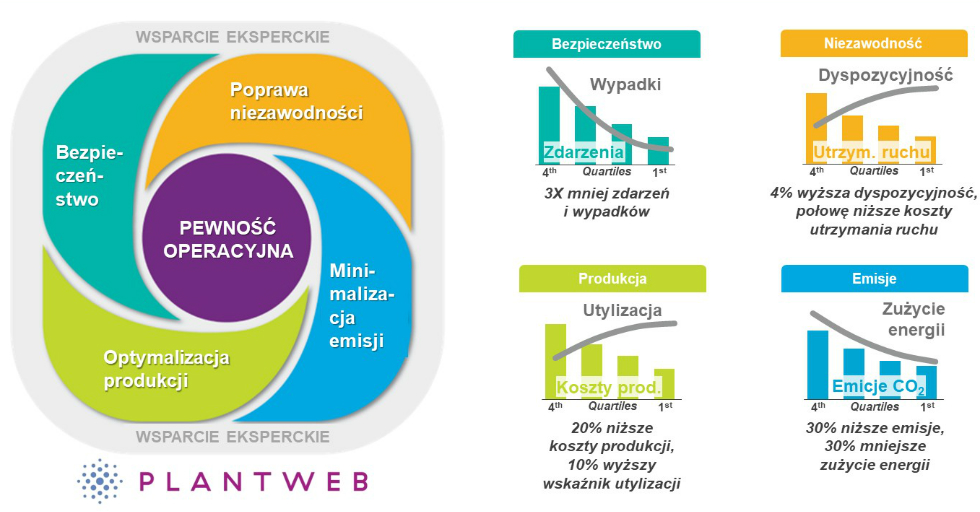

Globalny przemysł traci co roku ponad 1 bilion USD z powodu nieoptymalnego zarządzania bezpieczeństwem, niezawodnością, produkcją i energią. Metodyka rozwinięta przez firmę Emerson w podejściu polegającym na „Pewności operacyjnej”, wykorzystująca aplikacje Przemysłowego Internetu Rzeczy (IIoT) do usprawniania działalności operacyjnej, może ułatwić klientom precyzyjne rozpoznanie przyczyn niezadowalającej efektywności, nadanie priorytetu działaniom o wielkim potencjale naprawczym i opracowanie skalowalnego planu przyszłego rozwoju.

Nieoptymalne funkcjonowanie w sektorze przemysłowym odpowiada za ponad 1 bilion USD strat operacyjnych na działalności przedsiębiorstw. By ich uniknąć, producenci muszą dążyć do osiągnięcia efektywności z najwyższego kwartyla (rozumianej jako efektywność operacyjna i kapitałowa charakteryzująca wiodące 25 % równorzędnych organizacji) poprzez zmaksymalizowanie czasu sprawności instalacji, praktycznie całkowite wyeliminowanie wymagających odnotowania incydentów związanych z bezpieczeństwem, znaczące obniżenie zużycia energii i uzyskanie jak najwyższej wydajności kosztowej w produkcji.

W przypadku wielu podmiotów, wdrożone w przeszłości programy usprawniania funkcjonowania operacyjnego nie przyniosły oczekiwanych wyników. Niepowodzenia takie mogą wynikać z braku przekonania i niepewności, jakie opcje inwestycyjne wpłyną pozytywnie na wyniki finansowe. Sytuację decyzyjną przemysłu utrudnia dodatkowo brak analiz i wskaźników porównawczych, które mogłyby wskazać najskuteczniejsze podejście. Przedsiębiorstwa tkwią również w pułapce wynikającej z tego, że korzystają z przestarzałych praktyk planowania zmian, niedających możliwości wykorzystania zaawansowanych technik cyfrowych.

Analizy porównawcze w przemyśle

Podczas wyznaczania nowych celów wydajności należy rozumieć, co można osiągnąć przy wykorzystaniu najnowszych rozwiązań technicznych i jakie dźwignie pozwolą osiągnąć najwyższą dynamikę zmian przekładającą się na wymierne rezultaty. Dlatego właśnie firma Emerson podjęła się przeprowadzenia szczegółowej analizy wyników przedsiębiorstw przemysłowych w ważnych obszarach bezpieczeństwa, niezawodności, produkcji i wydajności energetycznej. Analiza ta umożliwiła nam wyciągnięcie nowych wniosków na temat porównań równorzędnych przedsiębiorstw – takich spostrzeżeń, które ułatwią wskazanie najlepszych praktyk i rozwiązań technicznych mogących najlepiej przysłużyć się osiągnięciu wydajności z górnego kwartyla. Z analizy wynika, że przedsiębiorstwa z górnego kwartyla:

• odnotowywały liczbę incydentów związanych z bezpieczeństwem o dwie trzecie mniejszą od średniej liczby w przemyśle,

• wydawały o 50 % mniej na utrzymanie, a instalacje były w ciągu dostępne o 15 dni dłużej niż w przedsiębiorstwach przeciętnych,

• ponosiły koszty produkcji o 20 % mniejsze od poziomu średniego,

• emitowały o 30 % mniej CO2 i wydawały o dwie trzecie mniej na energię niż typowe przedsiębiorstwo.

Pewność operacyjna

Bezpieczeństwo i niezawodność działalności operacyjnej to krytyczne składowe powodzenia przedsiębiorstwa. Przedsiębiorstwa muszą zdecydować się na metodykę zaprojektowania, zaplanowania i wdrożenia rozwiązań cyfrowych oraz odpowiedniej – bezpiecznej i skalowalnej – platformy technologicznej by móc zrealizować swe wizje i uniknąć poniesienia choćby części ze wspomnianego 1 biliona USD strat operacyjnych w działalności.

Oferując doradztwo w zakresie „Pewności operacyjnej”, firma Emerson ułatwia klientom precyzyjne rozpoznanie przyczyn niezadowalającej efektywności, nadanie priorytetu działaniom o wielkim potencjale naprawczym i opracowanie skalowalnego planu przyszłego rozwoju. W celu uzyskania tych rezultatów, firma zaleca przeprowadzenie tradycyjnej analizy służącej skorelowaniu interesariuszy, określeniu istniejącej architektury, źródeł danych, procesów i wyników, a także dokonaniu oceny gotowości kultury korporacyjnej na zmianę.

Umożliwi to konsultantom z zakresu „Pewności operacyjnej” wspólne z klientem zdefiniowanie wymagań, przygotowanie szczegółowego projektu, przeprowadzenie wdrożenia pilotażowego, a finalnie udanego wdrożenia na pełną skalę.

Rezultatem zaangażowania konsultantów z zakresu „Pewności operacyjnej” jest dopasowanie strategii automatyzacji do konkretnych wymagań biznesowych Klienta. Plan automatyzacji zawiera szereg projektów wspartych w razie potrzeby rozwiązaniami technicznymi i usługami firmy Emerson, a zrealizowanie go wnosi realny wkład do poprawy sposobu działania i utrzymania zakładu przemysłowego.

Przemysłowy Internet Rzeczy

„Pewność operacyjna” jest jednym z elementów dojścia do wyników z górnego kwartyla, a zarazem elementem transformacji cyfrowej. Kolejnym ważnym elementem jest wykorzystanie ogromnego potencjału Przemysłowego Internetu Rzeczy (IIoT) poprzez ułatwienie przedsiębiorstwom wdrożenia aplikacji nie tylko usprawniających produkcję, lecz również przynoszących znaczny zwrot na inwestycjach. IIoT zapewnia dostęp do większej ilości informacji niż kiedykolwiek wcześniej, a konsultanci z zakresu „Pewności operacyjnej” mogą zaoferować wgląd w sprawdzone sposoby zaprzęgnięcia potencjału IIoT, tak by zaawansowane rozwiązania techniczne pracowały na ich rzecz i by zwiększyć ich wydajność.

Sieci cyfrowe są oczywiście wykorzystywane do monitorowania i kontrolowania procesów oraz do analizy sprawności ich wyposażenia od wielu lat, lecz ‘ekosystemy cyfrowe’ są obecnie rozbudowywane, by mogły wykorzystywać łączność sieciową przewodową, bezprzewodową i chmurową. To właśnie te rozbudowane systemy stanowią fundament techniczny umożliwiający przedsiębiorstwom bezpieczne wdrażanie aplikacji IIoT. Ułatwiając rozsyłanie danych przez internet, IIoT umożliwia przedsiębiorstwom udostępnianie ich specjalistom o wiele większych ilości informacji jako podstawy do podejmowania inteligentnych i podbudowanych wiedzą decyzji, które mogą przyczynić się do poprawy wydajności operacji.

Nowo rozbudowany cyfrowy ekosystem Plantweb™ firmy Emerson jest najbardziej kompleksowym i zintegrowanym pakietem w branży dzięki jego niezrównanym rozwiązaniom technicznym sieci i detekcji, bezpiecznej łączności, oprogramowaniu do analizy danych i usług chmurowych udostępnianych przez Microsoft.

Plantweb udostępnia w czasie rzeczywistym bogactwo danych operacyjnych pochodzących z inteligentnych rozwiązań czujników pomiarowych rozmieszczonych w całym przedsiębiorstwie. Dane są przekształcane przy wykorzystaniu mocnego i skalowalnego oprogramowania w informacje dające podstawę do działania, które udostępniane są bezpiecznie dowolnej upoważnionej osobie bez względu na miejsce jej pobytu

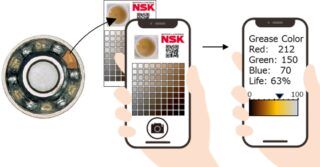

Dodatkowe rozwiązania techniczne detekcji

Fundamentalnym aspektem tych rozbudowanych cyfrowych ekosystemów jest możliwość zainstalowania dodatkowych punktów pomiarowych w całym zakładzie w celu pozyskania danych jako podstawy do podejmowania decyzji prowadzących do poprawy wydajności. Im więcej jest dostępnych informacji o instalacji przemysłowej, tym jej użytkownik jest lepiej przygotowany do użytkowania jej i utrzymywania w sposób efektywny.

Gromadzenie danych z całego zakładu stało się powszechniejsze dzięki większej dostępności i przystępności nowatorskich i łatwych do zainstalowania czujników, postępom w rozwiązaniach bezprzewodowych i możliwościom analitycznym. Wprowadzenie dodatkowych punktów detekcji pozwala przedsiębiorstwu lepiej poznać i zoptymalizować zachodzące procesy, a to z kolei owocuje wzrostem wydajności i zysków.

Rejestracja danych wszechobecna w optymalnie funkcjonujących instalacjach wnosi istotny wkład w poprawę bezpieczeństwa procesów i pracowników, zgodności z przepisami, niezawodności wyposażenia i sprawności energetycznej. Przedsiębiorstwa mogą wykrywać potencjalne zagrożenia i reagować na nie wcześniej, lepiej chronić pracowników i aktywa, przewidywać awarie sprzętowe, zmniejszyć liczbę przestojów i unikać problemów środowiskowych.

Analiza szczegółów działalności pod kątem wydajności

Gromadzenie danych z całego zakładu przemysłowego to dopiero początek. Po ich zarejestrowaniu potrzebne są chmurowe narzędzia analityczne umożliwiające przetworzenie informacji w inteligentne spostrzeżenia.

Przedsiębiorstwa mogą prowadzić takie analizy samodzielnie lub przy wsparciu zewnętrznym. Wykształcenie własnych specjalistów zajmujących się głównie analizą wartości dodanej może okazać się kosztowne, a zatrzymanie ich w firmie na stałe może być trudne. W miarę rozwoju techniki poszerza się luka pomiędzy potencjałem wynikającym z techniki i zdolnością przedsiębiorstwa do pełnego wykorzystania tego potencjału. Dostawcy rozwiązań z dziedziny automatyki, tacy jak firma Emerson mogą zmniejszyć tę lukę, oferując ciągłą zdalną ocenę krytycznego wyposażenia i procesów, zwieńczoną spostrzeżeniami, które mogą dać kierownictwu zakładu podstawę do podjęcia działań służących poprawie wydajności.

Połączone usługi

Firma Emerson określa takie sprzężenie monitorowania, analizy i wnioskowania terminem „połączone usługi”. Korzystając z usług chmurowych Microsoft Azure i narzędzi do analizy danych tworzących skalowalne i bezpieczne środowisko aplikacji chmurowych, firma oferuje wsparcie w postaci abonamentowych usług monitorowania sprawności. Skorzystanie z niego eliminuje zapotrzebowanie na własnych specjalistów a usługi te już dzisiaj przynoszą wielu przedsiębiorstwom usprawnienia i istotne oszczędności w różnych obszarach operacyjnych. Oto przykład:

Dane diagnostyczne ułatwiają wykrywanie potencjalnych usterek zaworów regulacyjnych zanim usterki doprowadzą do istotnych zakłóceń w pracy instalacji. Opisana usługa obejmuje prowadzenie analizy trendu w szeregu czasowym w celu uzyskania danych predykcyjnych. Umożliwiła ona wczesne wykrycie stanu awaryjnego krytycznego zaworu w jednym z dużych przedsiębiorstw chemicznych. Bez tych danych doszłoby do wyłączenia instalacji na wiele dni, co kosztowałoby miliony złotych w postaci utraconej produkcji.

Kolejnym przykładem są odwadniacze parowe. Są one monitorowane zdalnie, przy wykorzystaniu bezprzewodowych nadajników akustycznych, często zlokalizowane w trudno dostępnych miejscach. Obserwacja wszystkich oddzielaczy z opóźnieniem nieprzekraczającym jednej minuty umożliwia wyeliminowanie obchodów serwisowych, a także znaczne zmniejszenie bezproduktywnego zużycia energii. Jeden z największych na świecie zakładów polimeryzacji ciągłej zmniejszył w ten sposób zużycie pary o 7 %.

Ciągłe kontrolowanie sprawności zintegrowanych systemów sterowania w zakładach przemysłowych wykrywa chwilowe problemy i będące ich podstawą ostrzeżenia techniczne.

Ciągłe kontrolowanie sprawności zintegrowanych systemów sterowania w zakładach przemysłowych wykrywa chwilowe problemy i będące ich podstawą ostrzeżenia techniczne.

Monitorowanie to pozwala uniknąć kosztownych nieplanowanych przestojów, eliminuje zapotrzebowanie na ręczną weryfikację sprawności i umożliwia efektywniejsze wykorzystanie służb utrzymana ruchu, co przekłada się na większą dostępność aktywów, niższe koszty konserwacji i wyższą wydajność pracy personelu

Dzięki zleceniu realizacji tej usługi podmiotowi zewnętrznemu, globalne przedsiębiorstwo chemiczne lepiej zrozumiało swe systemy, zaczęło je lepiej diagnozować, a uwolnione zasoby ludzkie przesunięto do zadań produkcyjnych.

Dane o najważniejszych maszynach rotacyjnych gromadzone są przez nowoczesne analizatory online, co umożliwia wykrywanie potencjalnych problemów ze zużyciem części i wyznaczanie optymalnej wydajności. Zastosowanie usługi korzystającej z sieci globalnej wiedzy o drganiach w monitorowaniu stanu maszyn umożliwia zwiększenie dostępności wyposażenia oraz zmniejszenie kosztów użytkowania i utrzymania instalacji.

Metody z zakresu „Pewności operacyjnej” i aplikacje IIoT mogą ułatwić przedsiębiorstwom wdrożenie usprawnień operacyjnych i wypracowanie większego zwrotu na inwestycjach. Dostawcy rozwiązań z dziedziny automatyki, tacy jak firma Emerson mogą wykorzystać potencjał IIoT, by udostępnić Klientom rozbudowane ekosystemy cyfrowe umożliwiające gromadzenie i analizowanie danych z całego przedsiębiorstwa produkcyjnego, przynoszące natychmiast wymierne korzyści ekonomiczne.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)