Membrany Multibore® produkowane przez inge®, spółkę zależną BASF, zwiększają skuteczność uzdatniania wody

Morza i oceany to największe zbiorniki wody na ziemi. Od dziesięcioleci z wody morskiej uzyskuje się wodę pitną dzięki prowadzonemu na dużą skalę procesowi odsalania. W Ghanie trwa właśnie budowa nowoczesnego zakładu odsalania wody morskiej, który będzie wytwarzać nawet 60 tys. m3 wody pitnej dziennie. Taka ilość pozwoli na zaopatrzenie pół miliona mieszkańców.

W zakładzie istotną rolę odgrywają membrany ultrafiltracyjne wytwarzane przez inge®, spółkę zależną BASF. Wykorzystuje się je do wstępnego oczyszczania słonej wody w celu optymalizacji właściwego procesu odsalania i ochrony przed zanieczyszczeniem filtrów soli znajdujących się w dalszej części instalacji. Te filtry soli działają na zasadzie odwróconej osmozy – pojedyncze cząsteczki wody dyfundują przez czułą membranę. Ponieważ proces ten wymaga wysokiego ciśnienia (nawet 80 bar), wstępne oczyszczanie za pomocą ultrafiltracji umożliwia ograniczenie koniecznych nakładów energii.

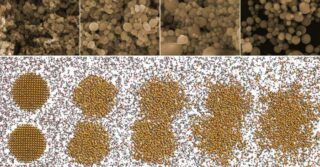

Woda morska przepuszczana przez membrany Multibore® o bardzo drobnych porach przenika przez nie, natomiast niepożądane substancje – takie jak piasek, glina i glony, a nawet drobnoustroje chorobotwórcze – są zatrzymywane. Na pierwszy rzut oka membrany ultrafiltracyjne przypominają cienkie kanaliki. Dopiero przekrój poprzeczny ujawnia ich złożoną strukturę wewnętrzną: włókno składa się z kilku kapilar, przez które przepływa surowa woda. W ścianach kapilar znajdują się maleńkie pory o średnicy około 20 nm (są więc 500 razy cieńsze od nici, z których utkana jest pajęczyna). Wszystkie większe cząstki są zatrzymywane przez membranę. Do plastikowego włókna przez pory przenika tylko oczyszczona woda, która ponownie pojawia się na zewnątrz włókna.

Źródło: Magazyn BASF „Tworzenie chemii”, wydanie 3/2013.

Produkcja membran wymaga fachowej wiedzy oraz doświadczenia. „Wyzwanie, któremu należy sprostać w procesie produkcji, polega na uzyskaniu odpowiednio małych porów równomiernie rozmieszczonych na powierzchni membrany” – wyjaśnia dr Nicole Janssen, liderka zespołu laboratoryjnego w dziale badań nad nowoczesnymi materiałami (Performance Materials Research). Ze swoim zespołem zajmuje się optymalizacją warunków oraz materiału wyjściowego, z którego produkuje się włókna membrany: opracowanego przez BASF tworzywa Ultrason® E, będącego polieterosulfonem. „Obecnie potrafimy dostosować rozwiązanie Ultrason® i proces tak dokładnie, by wyprodukowane membrany zapewniały skuteczne filtrowanie” – dodaje Janssen.

Aby jednak filtr działał w sposób niezawodny, w praktyce konieczne jest nie tylko uzyskanie porów o właściwej wielkości i rozmieszczeniu. Włókna muszą również posiadać odpowiednią odporność. Tę cechę zapewnia im struktura plastra miodu zaprojektowana przez specjalistów z firmy inge®, spółki zależnej BASF. „Sposób ułożenia kapilar w strukturze materiału zapewnia włóknom mechaniczną stabilność, a co za tym idzie, zwiększa ich odporność” – wyjaśnia Martin Heijnen, dyrektor działu Membrane Development w spółce inge®. „To zapewnia membranom ochronę przed powstawaniem drobnych pęknięć, przez które mogłyby przeniknąć bakterie lub wirusy” – dodaje Heijnen.

W instalacji filtrującej, przez którą pompowana będzie np. woda morska w Ghanie, włókna są łączone w białych plastikowych cylindrach. Ich końce są umieszczone w obudowie z żywicy epoksydowej. W trakcie eksploatacji dolna powierzchnia jest zapieczętowana, tak aby kapilary były otwarte tylko w górnej części. Na tym etapie surowa woda jest pompowana pod ciśnieniem około 0,5 bar. Jedyna droga, którą może przepłynąć woda, biegnie przez pory w wewnętrznych ściankach kapilar znajdujących się w włóknach. Na zewnątrz wypływa już woda czysta.

Przekrój poprzeczny włókien filtracyjnych

Zapobieganie zanieczyszczeniu

Z czasem w kapilarach gromadzą się pozostałości. Aby woda mogła przeniknąć przez tzw. placek filtracyjny, konieczne jest zwiększenie ciśnienia. Wymaga to dużych nakładów energii i wywołuje nacisk na membrany. Dlatego właśnie system filtrów jest regularnie czyszczony (co godzinę lub dwie) poprzez odwrócenie kierunku przepływu wody. Czysta woda jest przez krótki okres wtłaczana do włókien z zewnątrz w celu wypłukania placka filtracyjnego z kapilar.

W porach mogą jednak pozostać niedrożności lub lepkie substancje, takie jak cukier lub białka. Usuwa się je chemicznie w dłuższych odstępach czasu, na przykład za pomocą wodorotlenku sodu, kwasu lub podchlorynu. Z czasem jednak Ultrason® E może zostać osłabiony przez utleniacze. Dr Janssen, specjalistka doskonale znająca ten materiał, oraz jej współpracownicy chcą ten problem rozwiązać. Pracują więc na przykład nad zwiększeniem hydrofilowego (wodolubnego) charakteru powierzchni kapilar, co utrudniłoby odkładanie się zanieczyszczeń. Czyszczenie stałoby się wówczas prostsze i można by ograniczyć stosowanie środków chemicznych. „Przełożyłoby się to na wydłużenie okresu eksploatacji” – dodaje Janssen. Rozwiązania te nie tylko ułatwią wstępne oczyszczanie wody morskiej. Będą także przydatne w procesie uzdatniania wody pitnej lub oczyszczania ścieków.

| Bruno Steis – dyrektor generalny inge GmbH Woda to nie tylko substancja niezbędna do życia. Jest także stosowana niemal we wszystkich procesach przemysłowych. Naturalne zasoby wodne nieustannie się kurczą. Tendencję tę pogłębia wzrost liczby mieszkańców oraz industrializacja. Ponadto topniejące zasoby wody są zanieczyszczane ściekami. W związku z tym jestem przekonany, że popyt na nasze filtry w przyszłości jeszcze wzrośnie.Filtry te mogą być stosowane we wszystkich procesach oczyszczania wody. Wykorzystuje się je zarówno w małych oczyszczalniach przydomowych, jak i w instalacjach zaopatrujących w wodę całe miasta. Stosowane są również w przemyśle, np. w zakładach odsalania wody morskiej lub instalacjach dostarczających wodę przemysłową do urządzeń produkujących stal”. |

| Ultrafiltracja jako centralny element nowoczesnego uzdatniania wody pitnej Jedne z najnowocześniejszych instalacji wodociągowych wzdłuż rzeki Ruhry są obsługiwane wspólnie przez dwa przedsiębiorstwa komunalne z miejscowości Menden i Fröndenberg, położonych na przeciwnych brzegach rzeki. Dzięki wieloetapowemu procesowi filtracji instalacja może oczyścić nawet 600 m3 surowej wody na godzinę, uzyskując wysokiej jakości wodę pitną.Woda z rzeki Ruhry poddawana procesowi wstępnej mechanicznej filtracji wcześniej przechodzi przez filtry piaskowe i podglebie. Po usunięciu gruboziarnistych składników woda dostaje się do systemu membran ultrafiltracyjnych wyprodukowanych przez inge®, spółkę zależną BASF. Po zakończeniu ultrafiltracji woda jest poddawana trzem kolejnym etapom oczyszczania zapewniającym wysoką jakość wody pitnej: filtr z węgla aktywnego skutecznie usuwa wszelkie śladowe ilości substancji organicznych, takie jak pozostałości produktów leczniczych. Następnie odgazowywacze z płaskim dnem odkwaszają wodę, a naświetlanie promieniami ultrafioletowymi zapewnia końcową dezynfekcję. Inne nowoczesne oczyszczalnie, których centralnym elementem są innowacyjne membrany Multibore®, działają na przykład w Trewirze, korzystającym z wody z zapory, a także w miejscowości Männedorf w Szwajcarii, gdzie instalacje wody pitnej również zasilane są wodą powierzchniową. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)