Galwanoplastyka vs druk 3D – konkurenci w parze

W pierwszym artykule na temat galwanoplastyki przybliżyliśmy tę technologię jako narzędzie do produkcji przyrostowej o wyjątkowej jakości. Dziś chcielibyśmy pokazać różnicę między galwanoplastyką a inną addytywną metodą wytwarzania – profesjonalnym drukiem 3D.

Obie metody są alternatywą dla tradycyjnych metod produkcyjnych, pozostających bezkonkurencyjnymi w masowej, wielkoskalowej produkcji. Obie metody mają oczywiście swoje zalety, ale też pewne wady co sprawia, że nie są odpowiedzią na wszystkie potrzeby produkcyjne. Niemniej jednak w swoich obszarach zastosowania są odpowiedzią na bardzo wiele istniejących dziś problemów. Dzięki rozwojowi opisywanych technologii możliwe jest skuteczniejsze wykorzystywanie ich zalet w produkcji hybrydowej.

Czas produkcji

Klasyczne metody wytwarzania mają niezwykle ważną zaletę. Dla prostych elementów wytwarzanych automatycznie czas ich produkcji jest błyskawiczny. Metodą wtryskową uzyskać możemy elementy w ciągu kilku sekund. Problemy pojawiają się jednak dla bardziej skomplikowanych części. Tam, gdzie konieczne jest zastosowanie obróbki, czas produkcji znacznie się wydłuża i nierzadko wymaga pracy rąk ludzkich. Należy też wspomnieć o czasie potrzebnym na przygotowanie odpowiednich narzędzi i form, które dla wymagających elementów potrafią być bardzo czaso- i pracochłonne.

Od dłuższego już czasu druk 3D funkcjonuje na rynku jako alternatywa dla tradycyjnego wytwarzania. Niekwestionowana zaleta tej metody to przede wszystkim możliwość szybkiej realizacji pomysłu. Co niezwykle ważne, poprawki mogą być wprowadzane błyskawicznie między wydrukami. Od zaprojektowania elementu do jego fizycznego wytworzenia upływają dni, a czasem godziny, co czyni tę technologię idealną do procesu szybkiego prototypowania.

Galwanoplastyka ma cechy obu powyższych światów. Do wzrostu galwanicznego konieczna jest matryca, na wytworzenie której potrzebny jest czas. Sama produkcja elementu zajmuje jednak, podobnie jak w przypadku wydruku, od kilku godzin do kilku dni.

Obie technologie mogą się też wzajemnie uzupełniać. Wykorzystanie druku 3D do produkcji matrycy znacznie skraca czas potrzebny na jej wytworzenie, a jednocześnie pozwala zachować konieczną jakość i dokładność. Dla szybkiego prototypowania możliwe jest również wykorzystanie wydruku 3D jako szkieletu opracowywanego elementu, a następnie wykończenie go powłokami galwanicznymi nadającymi produktowi odpowiednie właściwości.

Antena stożkowa wykonana technologią galwanoplastyki

Koszty wytworzenia

Koszt wytworzenia w przypadku standardowych metod jest zależny od stopnia skomplikowania produkowanego elementu. Proste elementy charakteryzują się dużymi nakładami inwestycyjnymi na maszyny i formy wtryskowe, natomiast koszt jednostkowy jest bezkonkurencyjnie niski. Skomplikowane produkty wymagają natomiast obróbki. Zatem oprócz wytworzenia podstawowej wersji wymagana jest ingerencja człowieka, która z kolei w masowej produkcji staje się bardzo kosztowna.

Początkowa inwestycja w druk 3D, podobnie jak w przypadku tradycyjnych metod, wymaga sporych nakładów. Profesjonalna drukarka 3D to koszt od kilku do kilkudziesięciu tysięcy dolarów lub nawet więcej. Koszt ten, jednak szybko się zwraca, gdyż wytworzenie poszczególnych elementów nie wymaga przede wszystkim konieczności pracy zespołu przy każdym, poszczególnym elemencie – sprowadza się tylko do ceny materiału tworzącego element.

Trzeba tu jednak wspomnieć, że cena jednostkowa filamentu jest znacznie wyższa niż materiału wykorzystywanego w tradycyjnym procesie. Dodatkową ekonomiczną zaletą druku 3D jest brak odpadów materiału w procesie produkcji (nie licząc wsporników).

Galwanoplastyka korzysta z obu podejść – koszt początkowy sprzętu zamyka się w kilku tysiącach dolarów. Jest więc zdecydowanie tańszy niż przy tradycyjnych metodach i porównywalny z tańszymi rozwiązaniami profesjonalnego druku 3D. Dodatkowo do rozpoczęcia produkcji, w przeciwieństwie do druku, konieczna jest matryca podobnie, jak ma to miejsce dla form wtryskowych. Jej cena jest jednak znacznie niższa i plasuje się na poziomie od jednego do kilku tysięcy dolarów w zależności od wielkości elementu. Należy też wspomnieć, że żywotność matrycy w galwanoplastyce jest z reguły dużo większa, niż matryc w klasycznym procesie wytwarzania.

Analizując, z punktu widzenia kosztu jednostkowego, galwanoplastyka ponownie plasuje się po środku stawki. Nie może się mierzyć do ceny wytworzenia metodą wtryskową, ale dla bardziej skomplikowanych elementów z uwagi na zdecydowanie tańszy materiał, brak odpadów i brak konieczności pracy ludzkiej cena jednostkowa elementu jest znacznie mniejsza niż elementów wytwarzanych skrawaniem lub drukiem 3D.

W specyficznych przypadkach korzystne kosztowo może być również wytwarzanie hybrydowe z wytworzeniem szkieletu produktu w druku 3D i wykończenie z wykorzystaniem galwanoplastyki. Główną zaletą takiego rozwiązania jest brak konieczności budowania matrycy do galwanoplastyki. Konieczna jest natomiast obróbka każdego wytworzonego elementu przed galwanicznym pokryciem. Zatem takie rozwiązanie znacznie obniża koszt jedynie dla pojedynczych elementów lub bardzo małych serii

Dokładność i powtarzalność

Części wyprodukowane standardowymi metodami, w zależności od typu, mogą mieć bardzo dużą powtarzalność. Dopracowane przez lata do perfekcji metody wtryskowe dają dobrą powtarzalność w ramach niezłych tolerancji. Oczywiście stopień skomplikowania elementu, który utrudnia proces wtrysku lub małe możliwe tolerancje, znacznie tę powtarzalność zmniejszają. Sprawa ma się jeszcze gorzej dla produktów, których nie da się wykonać formą.

Znane metody reduktywne, takie jak skrawanie lub nawet elektrodrążenie dają bardzo ograniczone możliwości jeżeli chodzi o dokładność, a niejednorodna struktura budulca sprawia, że powtarzalność nie jest na niezbyt wysokim poziomie.

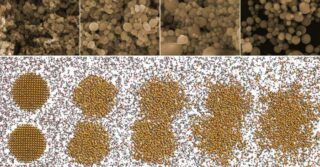

Sprawa ma się podobnie w przypadku profesjonalnego druku 3D. Mimo zastosowań skomplikowanego sprzętu, wsporników, kontroli warunków środowiskowych i innych usprawnień druk 3D pozostawia wiele do życzenia zarówno jeżeli chodzi o dokładność, jak i powtarzalność. Typowa, warstwowa charakterystyka produktu dla punktowego nakładania materiału niesie za sobą ciężkie konsekwencje. W przypadku druku ciągle musimy stawiać czoła kompromisowi między grubością strugi (dokładność) a czasem wytworzenia produktu.

Sytuacji nie ułatwia fakt, że dokładne, powolne nakładanie materiału sprawia, że różnica między parametrami zaschniętej warstwy a świeżo nakładanego filamentu rodzi duże problemy trwałości i wytrzymałości. Niewątpliwą zaletą powtarzalności druku jest odwzorowanie wytwarzanego elementu z modelu cyfrowego, który nie ulega degradacji. Może być również bardziej powtarzalny w porównaniu do technologii reduktywnych, ale tylko w ograniczonych przypadkach.

Galwanoplastyka jest z kolei w tej kwestii (dokładności i powtarzalności) niewątpliwym liderem. Z uwagi na mechanizm nakładania warstw, który sprowadza się do wzrostu struktur na poziomie pojedynczych atomów dokładność i powtarzalność jest zdumiewająca. Zachowana tolerancja zawiera się w pojedynczych nanometrach niezależnie od wielkości i kształtu produktu. Powtarzalność natomiast zachowana jest no poziomie setek tysięcy sztuk dla jednej matrycy.

Parametry produktu

Tradycyjne metody pozwalają wytworzyć elementy z bardzo dobrymi parametrami fizyko-chemicznymi. Brak wyraźnych ograniczeń w doborze różnorodnych materiałów i różnorodne sposoby łączenia części zostały znakomicie dopracowane. Kolejne technologie i materiały powstają każdego dnia. Ciężko więc oceniać łącznie tradycyjne metody. W naszych działaniach przyjmujemy je jako standardy w zależności od konkretnego zastosowania.

Nowoczesne metody profesjonalnego druku 3D od początku były skazane na pościg za metodami tradycyjnymi. Zastosowanie ograniczonej ilości typów materiałów, które muszą posiadać szczególne właściwości ze względu na proces wydruku, znacznie ogranicza możliwości zastosowania i końcowe parametry produktu. Dodatkowym problemem jest brak możliwości zastosowania szczególnych technologii stworzonych specjalnie pod poprawę wybranego parametru. Największym jednak problem są obniżone właściwości mechaniczne. Pierwszym powodem takiej sytuacji jest struktura mikro i nano wydrukowanych materiałów wewnątrz ścieżki.

Na obu tych poziomach odpowiednio płatki strukturalne i same atomy łączą się w sposób przypadkowy, co można łatwo zaobserwować pod mikroskopem, gdzie widoczne są przypadkowe orientacje i stosunkowo duże przestrzenie ubytków. Drugim powodem jest słabe powiązanie mechaniczne między poszczególnymi ścieżkami. Związane jest to z kolejnym nakładaniem warstw materiału i łączeniu ich przy różnicy stanu parametrów fizykochemicznych ścieżki nakładanej z istniejącą. Podobne problemy jakościowe produktów widoczne są też w innych parametrach. Innymi słowy rozwój druku 3D przyniósł jedynie „łatanie” niektórych problemów i nigdy nie przeniósł się w etap poprawy parametrów jakościowych względem tradycyjnych metod.

Sytuacja wygląda inaczej dla galwanoplastyki. Oczywiście technologia ta nie jest odpowiedzią na wszystkie wymagania, ale jest wiele zastosowań, dla których wybrane parametry mogą znacznie przewyższyć wyniki dla tradycyjnych metod. Powodem takiej sytuacji jest możliwość bardzo dokładnego zaprojektowania struktury na poziomie nano. Dobranie odpowiednich parametrów pracy i dodatkowych metod usprawniających, pozwala skutecznie budować atomowe warstwy tak, aby tworzyły spójną siatkę krystalograficzną i minimalizowały ubytki. Inne sposoby pozwalają orientować alotropowe odmiany węgla i wypełniać je atomami wybranych pierwiastków. Takie narzędzie w skali makro daje niezwykłe parametry, jak np. wyjątkowa wytrzymałość lub przewodność elektryczna (przekraczająca nawet przewodność miedzi).

Nie zawsze absolutna kontrola możliwa w galwanoplastyce jest potrzebna. Wymagania stawiane przed większością produktów są ograniczone. I tak w przypadku przewodność elektrycznej kluczową rolę odgrywa powierzchnia przewodnika. Dzięki połączeniu druku 3D i galwanoplastyki możliwe jest stworzenie elementu o wymaganej powierzchni wytwarzanego łatwo w procesie wydruku

Podsumowanie

Która metoda jest zatem najlepsza? Odpowiedź da się ująć w dwóch słowach i będzie to chyba ulubiona odpowiedź każdego inżyniera na niemal każde zadane mu pytanie: „to zależy”. Wszystkie metody produkcyjne mają swoje oczywiste wady i zalety. Sprawdzają się w różnych zastosowaniach i skali oraz na innych etapach rozwoju produktu i wymagań. Nas jednak najbardziej ekscytuje połączenie szybkości i elastyczności wydruku 3D i jakości związanej z kontrolą parametrów i powtarzalnością galwanoplastyki. Widzimy w tym realną przyszłość w obszarze produkcji różnorodnych elementów.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)