W 2018 roku globalny rynek, związany z drukiem 3D osiągnie poziom 16,2 mld dol. Średni, roczny wzrost branży szacowany jest na 45%. Jednocześnie Boeing rozpoczyna produkcję elementów swoich samolotów, w technologii druku 3D. Nie może więc dziwić fakt, że również w Polsce ta gałąź gospodarki rozwija się niezwykle dynamicznie.

Wydruki 3D od kubka do samochodu

O tempie rozwoju branży w naszym kraju świadczy fakt, że w trakcie odbywających się po raz dziesiąty pod koniec marca kieleckich Targów Obróbki Metali, Obrabiarek i Narzędzi STOM-TOOL miały miejsce także trzydniowe Dni Druku 3D. We wcześniejszych edycjach imprezy były one jedną z imprez towarzyszących. Na tegorocznych Targach stały się one jednym z ich najistotniejszych – a z całą pewnością najciekawszych medialnie – elementów wydarzenia.

W trakcie Dni Druku 3D zaprezentowało się 80 branżowych wystawców, prezentujących zarówno producentów drukarek, jak i firmy usługowe, ale także środowisko akademickie, aktywnie działające w obszarze innowacji technologicznych, bezpośrednio związanych z drukiem 3D. Dzięki temu zobaczyć można było pełną paletę możliwości, jakie daje obecnie ta wchodząca w szybkim tempie do przemysłu technologia wytwórcza.

W związku z tym odwiedzający Targi zobaczyć mogli m.in. drukowane motocykle, protezy medyczne, przedmioty codziennego użytku. Dla przykładu na stoisku firmy Wolff zobaczyć można było m.in. ważący 260 kg designerski stół – będący największym na świecie wydrukiem kompozytowym, a także naturalnej wielkości model ażurowego, czerwonego ferrari lusso. Wydrukowany był on za pomocą ręcznych drukarek 3D przez grupę studentów Politechniki Warszawskiej. Przede wszystkim jednak w trakcie kieleckiej imprezy wystawienniczej zobaczyć można było to, w jaki sposób technologia druku 3D wchodzi szeroką ławą do przemysłu, a w dłuższej perspektywie również do życia codziennego

Druk 3D w masowej produkcji

– W tej chwili widzimy duży potencjał przemysłowy tej technologii. Produkujemy maszyny, które pracują na linii, w cyklu produkcyjnym. Widzimy potencjał, by maszyny, drukujące w 3D że zwykłych maszyn prototypowych również stały się maszynami produkcyjnymi. Obserwujemy, jak ten się rynek zmienia i jak on rośnie. Jest to olbrzymi skok, jeżeli chodzi o maszyny 3D w Europie. To co jest ciekawe, to że mamy już do czynienia z wysokowydajnymi maszynami, które mogą już zacząć masowo produkować – mówi mgr inż. Rafał Lisowski, Product Manager Laser TRUMPF Polska. I dodaje: – Oczywiście, jeżeli chodzi o zalety i technologie przyrostowe to wiadomo, że jak będziemy produkować mniejsze ilości sztuk, skomplikowane detale, to tym większą mieć będziemy przewagę drukując 3D.

Jak dotąd druk 3D stosowany był w przemyśle przede wszystkim w kontekście produkcji prototypowej i niskoseryjnej. Obecnie wdrażane są pierwsze linie technologiczne, których zadaniem jest masowa produkcja w oparciu o niego. Przykładem tego jest obuwniczy gigant, jaki jest Adidas. Jak informuje Stowarzyszenie Polskiej Branży Druku 3D: „To co jest najbardziej rewolucyjne we współpracy firmy Adidas z firmą Carbon3D to zastosowanie technologii druku 3D do masowej produkcji gotowych wyrobów, oferowanych klientom Adidasa. Do tej pory żadna firma nie dostosowała technologii druku 3D w taki sposób by bez dodatkowych procesów otrzymać produkt gotowy do użycia przez klientów (podeszwy butów). Do tego nie stworzyła możliwości masowej produkcji tych wyrobów tak by obsłużyć setki tysięcy odbiorców.”

W ten sposób o możliwościach, jakie daje technologia 3D, mówił w trakcie Dni Druku 3D Hubert Gleba, Account Manager Materialise S.A.:

Produkcja 3D może z powodzeniem zastąpić większość tradycyjnych technik dotyczących sfery produkcyjnej, takich jak na przykład obróbka skrawaniem. Technologia produkcji spiekania laserowego SLS okazuje się niezastąpiona, nawet w produkcji seryjnej. Możemy stworzyć dzięki niej praktycznie rzecz biorąc wszystko, co sobie wyobrazimy.

Wykorzystywanie technologii 3D pozwala na wyprodukowanie danej części z mniejszej ilości elementów, jest znacznie prostsze niż stosowanie np. form wtryskowych przy produkcji, pozwala na optymalizację procesów produkcyjnych i skrócenie czasu wejścia na rynek danego projektu.

Coraz więcej zastosowań dla druku 3D

O tym, że wykorzystanie druku 3D cały czas będzie się zwiększać świadczą zarówno już istniejące rozwiązania w tym zakresie, ale również różnego typu prace badawczo-rozwojowe, dzięki którym ilość jego zastosowań, będzie się cały czas zwiększać. Dobrym tego przykładem są badania, prowadzone przez naukowców z Politechniki Warszawskiej. – Spawanie i druk 3D to na pierwszy rzut oka dwie różne dziedziny. Ale spawanie nie ogranicza się jedynie do łączenia elementów, lub generowania części. Znaleźliśmy dla niego troszkę inne zastosowanie – stwierdza Mateusz Ostrysz przewodniczący Spawalniczego Koła JOINT, działającego przy Zakładzie Inżynierii Spawania PW. – Wydawało by się, że druk 3D dotyczy wyłącznie metod wspomaganych laserem lub produkcji z tworzyw sztucznych. My wytwarzamy metalowe modele poprzez napawanie łukowe. Metody laserowe są okupione wysokim kosztem wytwarzania. Tymczasem metody napawania łukowego rozwijają się w taki sposób, że oferują nam cienkościenne modele, nieograniczone kształty i wysokie właściwości mechaniczne, które charakteryzują końcowy efekt spawania 3D.

Fot. Politechnika Warszawska

Jednocześnie, patrząc na rozwój technologii, druk 3D znajduje coraz bardziej zaawansowane zastosowanie w medycynie. Jak informuje Zortrax: „Specjaliści z Zakładu Fizyki Medycznej Zachodniopomorskiego Centrum Onkologii w Szczecinie opracowali metodę wykorzystania druku 3D w procesie planowania i przeprowadzania leczenia pacjentów ze zmianami nowotworowymi na skórze lub płytko pod jej powierzchnią. W leczeniu przy użyciu radioterapii wykorzystywane są tzw. bolusy. Są to przygotowywane indywidualnie dla każdego chorego materiały umieszczane bezpośrednio na skórze w trakcie seansu terapeutycznego.”

Jak dotąd bolusy przygotowywane były z parafinowych plastrów układanych bezpośrednio na skórze pacjenta lub odlewie. Dzięki użyciu nowej technologii, proces ten zostanie znacząco usprawniony. – Poprzez wykorzystanie drukarki 3D możemy precyzyjnie odtworzyć zaprojektowany kształt bolusa, co zwiększa dokładność dostarczenia dawki terapeutycznej w obszar zmieniony nowotworowo, zgodnie z przygotowanym planem leczenia a tym samym zwiększa jakość realizowanego leczenia. – mówi fizyk medyczny Magdalena Łukowiak.

Kiedy pierwszy samolot?

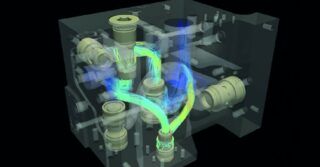

Jaki efekt daje połączenie tradycyjnych metod wytwarzania i specjalistycznej technologii 3D? dobrze widać to na przykładzie lotnictwa, a przede wszystkim Boeinga, który w ostatnim czasie rozpoczął druk elementów silnika na drukarkach 3D. Jak informuje Forbes: „Pierwszy, testowy lot najnowszej maszyny Boeinga odbył się pod koniec stycznia. Boeing 737 MAX jest wyposażony w parę silników LEAP-1B. Każdy z nich zużywa i emituje o 15 proc. mniej paliwa i CO2, niż dotychczas najlepsze silniki CFM, jest znacznie cichszy (40 proc.) oraz wymaga mniejszego wysiłku w utrzymaniu. Parametry te udało się osiągnąć dzięki zastosowaniu nowatorskich metod produkcji. Silnik składa się bowiem z 19 drukowanych w 3D z metalu dysz paliwowych, osłon silnika stworzonych z ultralekkich i odpornych na skrajne temperatury materiałów Ceramic Matrix Composites (CMC) oraz łopatek sprężarki wyhodowanych z monokryształów.”

Warto w tym przypadku wskazać na fakt, że wytworzenie dysz paliwowych ze stopu niklu i kobaltu, o 25% lżejszych niż dotychczas, było możliwe tylko i wyłącznie dzięki zastosowaniu druku 3D. Jest tak z tego względu, że składająca się wcześniej z 18 elementów dysza, jest w tej chwili jedną, integralną całością. W związku z tym możemy być pewni, że kolejne rozwiązania w tym zakresie rewolucjonizować będą produkcję nie tylko w przemyśle lotniczym. – Boeing wykonał jak dotąd w technologii przyrostowej ponad 200 różnych części do 10 typów samolotów. W sumie, w przemyśle lotniczym zarówno w samolotach wojskowych, jak i komercyjnych, coraz więcej części wykonuje się za pomocą technologii przyrostowej. Wykonywane są już drony w tej technologii. Także prototypowe modele silnika odrzutowego. Co nas czeka w przyszłości? Prawdopodobnie drukowane samoloty pasażerskie – stwierdza dr hab. inż. Włodzimierz Adamski, prezes zarządu Polskiego Stowarzyszenia Upowszechniania Komputerowych Systemów Inżynierskich ProCAx.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)