Spawanie zrobotyzowane: drut elektrodowy w roli czujnika

WireSense zwiększa wydajność spawania zrobotyzowanego: drut elektrodowy staje się czujnikiem, który sprawdza pozycję elementu przed każdym spawaniem. Tak niezawodne wykrywanie rzeczywistej wysokości krawędzi blachy i jej położenia umożliwia wyrównywanie niedokładności produkcyjnych i uzyskanie idealnych rezultatów spawania. W znacznym stopniu eliminuje to konieczność dodatkowej obróbki i powstawanie wybrakowanych elementów. Dodatkowe optyczne urządzenia pomiarowe stają się zbędne, a ostateczną korzyścią są także znaczne oszczędności czasu i pieniędzy.

Odchylenia konstrukcji elementów, jak zmienne usytuowanie rowków lub tolerancje mocowania, mogą powodować problemy podczas spawania. W najgorszym przypadku dochodzi do zmiany pozycji spawania oraz błędów łączenia w spoinie. Dlatego wiele firm produkcyjnych do spawania zrobotyzowanego wykorzystuje optyczne urządzenia pomiarowe. Jednak są one nie tylko drogie, ale też znacznie ograniczają dostępność elementu przez wystające części, trzeba je regularnie czyścić i kalibrować między centralnym punktem narzędzia (TCP) i czujnikiem.

Zasada działania WireSense

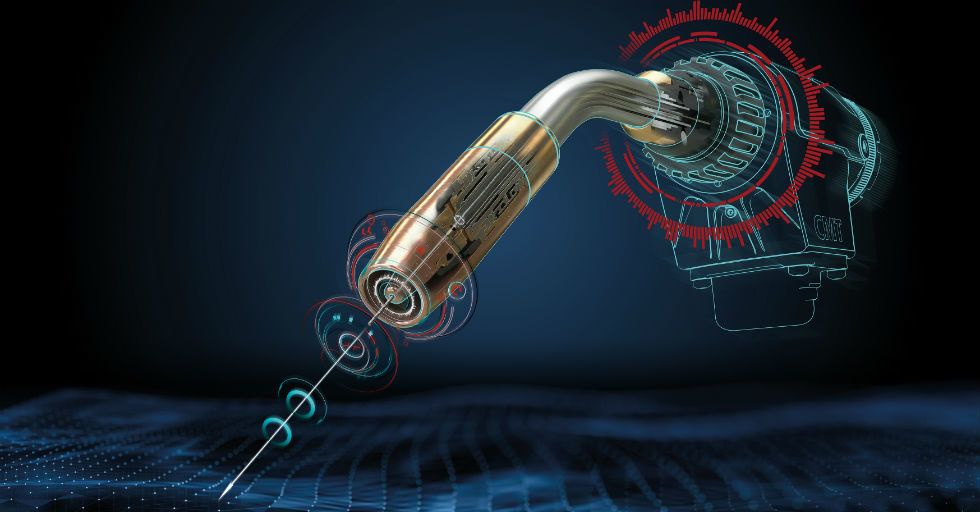

Technologia WireSense nie wymaga dodatkowych komponentów sprzętowych w roli czujnika, bowiem w tym celu wykorzystuje drut elektrodowy. Za pomocą wstecznego ruchu drutu palnik kontroluje element i system spawania wysyła do robota informację o wysokości lub pozycji krawędzi. W ten sposób możliwe jest, na przykład w przypadku połączenia zakładkowego, najdokładniejsze zdefiniowanie pozycji krawędzi lub reagowanie na ewentualne odchylenia. Robot dostosowuje przebieg spoiny do podstawy programu utworzonego do konkretnej aplikacji.

Na podstawie informacji o wysokości robot określa nie tylko przebieg krawędzi, ale również jej rzeczywistą wysokość. Pozwala to na dokładne wykrywanie rowków między blachami. Krawędzie są wykrywane już od wysokości 0,5 milimetra. Technologię WireSense można stosować w równym stopniu do stali niestopowej, stali nierdzewnej, aluminium i innych stopów. O jakości można przekonać się w szczególności w przypadku aluminium – ze względu na odbijającą światło powierzchnię optyczne systemy pomiarowe często mają ograniczone pole działania.

Co więcej, czujniki optyczne są zazwyczaj montowane jako dodatkowy sprzęt na robocie, przez co powstają wystające elementy na ramieniu robota. W zależności od dostępności elementu użycie kamer czy laserów może być utrudnione. Czujnik drutowy nie ma tych ograniczeń.

Ważny krok w kierunku adaptacyjnego spawania zrobotyzowanego

Technologia WireSense dostarcza informacje o wysokości, pozwalające na mierzenie konturów elementów i rowka. W trakcie uruchamiania możliwe jest zdefiniowanie i zapisanie parametrów spawania dla różnych wielkości rowków. System asystencki WireSense umożliwia zatem robotowi określenie rzeczywistych właściwości elementu w celu wywołania odpowiednich parametrów spawania.

W przypadku ryzyka występowania rowków i innych odchyleń, które mogą prowadzić do błędów łączenia, bez zastosowania czujników spawanie często przeprowadza się z mniejszą prędkością, aby zapewnić wysoką jakość spoin. Jednak przy dokładnym wykrywaniu przed rozpoczęciem pracy, robot może spawać w pełni automatycznie z optymalną prędkością, co przyczynia się do dodatkowej optymalizacji tempa.

W ten sposób nowa technologia zapewnia zawsze spawanie w dokładnych pozycjach spoin z odpowiednio zoptymalizowanymi parametrami. Pozwala to zrezygnować z późniejszych oględzin i nawet w 100 procentach zmniejszyć ilość wymaganych prac dodatkowych i wybrakowanych elementów.

Warunki

WireSense można stosować z każdym systemem spawania TPS/i firmy Fronius, skonfigurowanym do użycia procesu spawania CMT. Precyzyjny ruch drutu podajnika Robacta Drive CMT, osadzonego bezpośrednio na korpusie palnika spawalniczego, ma najważniejsze znaczenie, a elastyczność rozwiązania pozwala na dozbrojenie w dowolnym momencie istniejących systemów spawania.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)