Robot w rękach ślusarza. Jak zacząć by szybko czerpać korzyści

Prowadzisz przedsiębiorstwo produkcyjne. Twoja główna działalność opiera się na produkcji komponentów z wykorzystaniem obróbki skrawaniem CNC. Przez lata działalności ugruntowałeś swoją pozycję na rynku. Twoi klienci doceniają to, co dla nich robisz i dzięki temu możesz stale rozwijać swój biznes. Rozbudowujesz park maszynowy, rozszerzasz ofertę, aby móc zapewnić Twojej firmie stabilny wzrost.

Doszedłeś do miejsca, w którym Twoja firma działa, przynosi zyski i jest coraz większa. Niestety zaczęły pojawiać się problemy, o których jeszcze niedawno nie myślałeś. Większa liczba maszyn wymaga więcej osób do ich obsługi. Praca w systemie 2-3 zmianowym dodatkowo potęguje ten problem. Tylko gdzie znaleźć dodatkowych pracowników w obecnych czasach? Dostęp do wykwalifikowanych operatorów jest bardzo ograniczony, a osoby „do przyuczenia” również ciężko znaleźć.

Co można zrobić?

Wielu właścicieli zakładów, badając różne możliwości, zastanawia się, czy wprowadzenie robotów, w tym robotów współpracujących, może w jakiś sposób pomóc?

To bardzo dobre pytanie, zwłaszcza jeśli do tej pory wszystko było poukładane i działało, a sam biznes był rentowny. Wiadomo, że każda nowa technologia to wyzwanie i pewne ryzyko, dlatego ważne jest, by takie pytania zadawać. A my, Beboq Robotics, jesteśmy po to, by na nie odpowiadać.

W tym artykule dowiesz się:

- Jak i od czego zacząć robotyzację obsługi maszyn CNC?

- Co zrobić, aby obecni pracownicy chętnie korzystali z nowej technologii?

- Jak patrzeć na korzyści, które Twoja firma może osiągnąć dzięki wdrożeniu robotów współpracujących do obróbki skrawaniem?

Jak zacząć przygodę z robotyzacją?

Zacznijmy od odpowiedzi na pytanie, co jest potrzebne?

Oprócz robota (oczywiście) do stworzenia funkcjonalnego stanowiska obsługi maszyn CNC potrzebny jest:

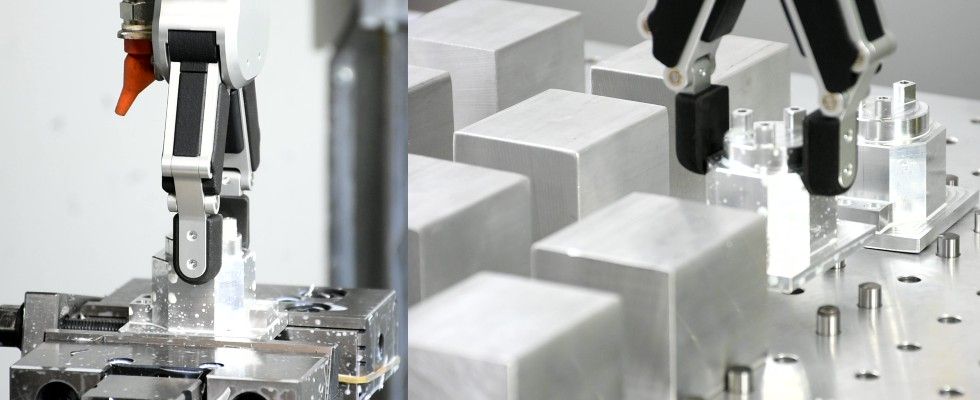

➡ Chwytak, czyli narzędzie montowane na końcu ramienia robota, które pozwala chwycić i przenosić obrabiane elementy. Najlepszym rozwiązaniem są chwytaki elektryczne z regulowanym skokiem palców i siłą chwytu. Pozwolą Ci obsługiwać szeroką gamę komponentów, bez konieczności zmiany narzędzia.

➡ Magazyn na detale, czyli miejsce pobierania i odkładania detali do obróbki. Im więcej elementów pomieści, tym bardziej wydłużymy czas bezobsługowej pracy.

➡ Imadło lub uchwyt pneumatyczny/hydrauliczny. Do tej pory, prawdopodobnie, nie było Ci to potrzebne. Niestety robot nie potrafi ręcznie zamknąć imadła, dlatego imadło musi samo o siebie zadbać. Do dyspozycji mamy szeroki wybór uchwytów automatycznych dostępnych na rynku. Istnieje również możliwość automatyzacji imadeł ręcznych z wykorzystaniem siłowników obrotowych.

➡ Dysza do przedmuchu imadła/uchwytu. Nie można dopuścić, aby pomiędzy szczęki uchwytu, a detal dostały się wióry z poprzedniej obróbki. Prosta dysza ze sprężonym powietrzem przykręcona do chwytaka działa doskonale.

➡ Narzędzie do czyszczenia detalu z wiórów i chłodziwa. Mimo, że nie jest to absolutnie wymagane, to gorąco polecamy narzędzie do przedmuchu wiórów w obrabiarce. Mocowany we wrzecionie wiatrak czyszczący usunie nagromadzone wióry z detalu i z mocowania.

➡ Połączenie komunikacyjne robota i obrabiarki. Robot i maszyna CNC muszą się dogadywać (np. robot musi wiedzieć, kiedy rozładować urządzenie i odpowiedzieć, gdy zakończy tę czynność).

Dobrze, mamy już wszystko przygotowane, cały niezbędny sprzęt jest podłączony. Co teraz?

Produkcja komponentu najczęściej składa się z obróbki przynajmniej dwóch stron. Pierwsza strona, najbardziej czasochłonna, jest operacją zdecydowanie prostszą do zautomatyzowania. Wynika to z łatwiejszego pozycjonowania detalu, który zazwyczaj ma naddatek materiału. Warto rozpocząć automatyzację, skupiając się właśnie na pierwszej operacji. Jest ona prosta do zaprogramowania i wybacza niewielkie błędy. Biorąc to pod uwagę, przeprogramowanie robota do nowej produkcji jest szybkie i nie stanowi problemu, nawet przy częstych zmianach.

Co na to moi pracownicy?

Rozpoczęcie robotyzacji od prostych czynności ma na celu ważną rzecz. Służy temu, by korzystanie ze zrobotyzowanego stanowiska było proste i nieuciążliwe. Nie ma bowiem nic gorszego niż świetna maszyna, która stoi w kącie nieużywana, bo stosowanie jej przysparza więcej problemów niż korzyści.

Każda nowa technologia może być dla pracowników czymś uciążliwym. Wymaga poznania nowego panelu sterowania i sposobu użytkowania maszyny. Może to stanowić dla większości pracowników pewną barierę. Nie musi to tak wyglądać. Wykorzystując sterowanie posiadanych obrabiarek CNC, można z powodzeniem sterować całym sprzętem.

Dodając do programów obróbki dodatkowe G-kody i M-kody możemy z poziomu obrabiarki sterować imadłami i komunikować się z robotem. Wszystko to, nie opuszczając panelu sterowania, który Twoi pracownicy znają i którego używają na co dzień.

Dzięki temu programowanie robota ogranicza się wyłącznie do:

- ustawienia szerokości otwarcia chwytaka,

- ręcznego poprowadzenia ramienia robota nad detale do pobrania,

- pokazania pozycji, w której robot ma odłożyć i pobrać element w obrabiarce.

Wszystkie pozostałe ruchy robota, komunikacja z obrabiarką, czy sekwencja programu zostały już wcześniej ustalone.

Źródło: Beboq Robotics

Źródło: Beboq Robotics

Czy wdrożenie zrobotyzowanego stanowiska obsługi maszyny CNC jest tego warte?

Jeżeli wdrożysz w swojej firmie zrobotyzowane stanowisko obsługi maszyny CNC i zaczniesz od najprostszych czynności, to w krótkim czasie odnotujesz wzrost wydajności tandemu operator + robot. Robot staje się „dodatkową ręką” operatora, która realizuje rutynowe zadania przy maszynie (wymiana detalu i uruchomienie nowego cyklu). Operator w tym czasie zajmuje się innymi czynnościami, takimi jak wykonywanie dalszych operacji obróbki na detalach lub przezbrojenie maszyny.

Dodatkową korzyścią jest przewidywalność i powtarzalność pracy robota. Jeżeli wymiana detalu zajmuje 30 sekund, to ten czas wymiany robot osiąga rano, w trakcie przerwy śniadaniowej i wieczorem. Dodatkowo nigdy nie spóźnia się z podjęciem swego zadania.

Jeżeli na koniec dnia uzupełnisz magazyn materiałów, to następnego dnia rano przywita Cię gotowa partia obrobionych elementów. Zyskujesz dzięki temu dodatkową, bezobsługową zmianę.

Przyjrzyjmy się przykładowi poniżej:

Mamy do wykonania 50 detali. Frezowany detal wymaga wykonania obróbki z dwóch stron. Pierwsza z nich trwa 10 min., druga 2 min. Do obsługi ręcznej, maszyna wyposażona jest w 2 imadła, gdzie w pierwszym wykonywana jest strona nr 1, a w drugim, nr 2. Pracownik po pierwszym cyklu przekłada detal do imadła nr 2, a w pierwszym umieszcza kolejny – surowy detal. Całość cyklu obróbki wynosi więc 12 min., nie wliczając w to czasu przeładowania detali przez operatora. Oznacza to, że pracownik co 12 min. musi pojawić się przy maszynie i ją przeładować. Wymaga to jego ciągłej uwagi i oderwania od innych zajęć.

W pewnych sytuacjach jest to do pogodzenia z innymi czynnościami, a w pewnych nie. Kończy się to tym, że operator stoi cały czas przy danej maszynie.

Przekazując robotowi obsługę obrabiarki wykonującej seryjnie tylko stronę nr 1 (tj. wkładanie do imadła i wyjmowanie z niego), operator w tym czasie może w pełni i nieprzerwanie skupić się na zupełnie innych zadaniach. Gdy robot zakończy całą serię wykonywania strony nr 1 (operacje 10 min. x 50 detali), operator wróci do zlecenia realizując tylko stronę nr 2 (50 detali x 2 min.).

➡ Czas faktycznej, ciągłej pracy operatora w przypadku tego zlecenia skróci się do niecałych 2 godzin, uwzględniając czas wymiany detali.

Nie bój się nowych technologii, wykorzystaj je.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)