Maszyny do cięcia plazmowego i tlenowego spod igły legnickiego Stigala

O czwartym stanie skupienia materii z właścicielem firmy STIGAL, Marcinem Stępniem, rozmawia Szymon Wojciechowski.

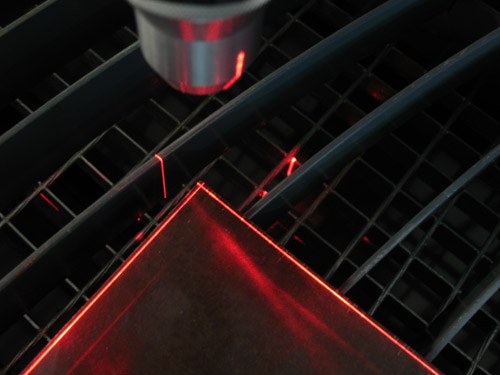

Stigal specjalizuje się w produkcji maszyn sterowanych CNC do cięcia plazmowego i tlenowego oraz urządzeń specjalnych automatyzujących procesy spawalnicze. Można śmiało powiedzieć, że Stigal wyznacza standardy w produkcji wypalarek plazmowych. Dzięki zastosowaniu materiałów o najwyższej jakości, dokładnie dobranym podzespołom, modułowości produktów firmy oraz niezawodnemu i przyjaznemu oprogramowaniu, firma znajduje się w ścisłej czołówce polskich producentów i nie może narzekać na brak klientów. W tej dość wąskiej branży liczy się umiejętność dostosowania do potrzeb rynku i wciąż rosnących wymagań odbiorców oraz stałe wyprzedzanie konkurencji o jeden krok. Specjaliści ze Stigala potrafią to robić – potrafią unowocześniać i modyfikować swoje wypalarki w szybkim tempie, zaprojektować maszyny specjalne oraz wprowadzić technologie, jakich jeszcze nikt nie posiada. O działalności firmy, wyznaczaniu nowych kierunków w konstrukcji wypalarek oraz sposobach na utrzymanie czołowej pozycji w branży opowiada prezes firmy Stigal Marcin Stępień. Mówimy o wypalarkach plazmowych, a większości ludzi plazma kojarzy się raczej z telewizorem.

– Plazma to czwarty stan skupienia materii. Zjonizowany gaz o odpowiednio dużej koncentracji cząstek naładowanych. Technologia cięcia plazmowego to, najogólniej mówiąc, wprowadzenie pod ciśnieniem silnej wiązki zjonizowanego gazu w strukturę ciętego materiału. Ogromna temperatura łuku plazmowego powoduje wytopienie i odparowanie materiału z miejsca cięcia. Jako że czynnikiem jonizującym jest łuk elektryczny, narzuca to stosowanie technologii głównie przy cięciu materiałów przewodzących. Blach, rur, profili stalowych. Technologia znana od dawna.

Co w takim razie przesądziło o sukcesie Waszej firmy na rynku?

– Kilka rzeczy. Pierwszą z nich jest to, że opieramy się na własnych rozwiązaniach i konstrukcjach. Dlatego nie musimy dostosowywać naszych maszyn do kupionych od zewnętrznych firm układów i systemów. Unowocześnianie i wprowadzanie zmian też jest błyskawiczne, z uwagi na to, że sami projektujemy i wykonujemy układy i oprogramowanie do nich. Kolejnym elementem prowadzącym do sukcesu było założenie, że nasze maszyny będą miały budowę modułową. Dla nas jest to utrudnienie na etapie produkcji i projektowania, ale korzyści, jakie przynosi to naszym klientom, są nie do przecenienia.

Wypalarka plazmowa STIGAL Dynamic 1500

Co to daje klientom?

– Praktycznie brak przerw w pracy. Wynika to stąd, że nasze wypalarki są naszpikowane systemami samodiagnostyki i sygnalizacji nieprawidłowości. W przypadku zauważenia takiego sygnału klient dzwoni do nas i opisuje nam sygnalizację. Z reguły usuwamy ją zdalnie, wysyłając odbiorcy kod lub plik internetowo. Jeżeli jest to usterka niemożliwa do usunięcia programowo, to na końcu zmiany operator wyciąga z maszyny moduł i wysyła do nas. W tym momencie my wysyłamy taki moduł do niego. W efekcie od rana można pracować na urządzeniu bez oczekiwania na serwis i – co równie ważne – koszt takiego serwisu ograniczony zostaje do kosztów części i przesyłki kurierskiej. Proszę to sobie przeliczyć na złotówki, biorąc pod uwagę średnie oczekiwanie na serwis, czyli konkretne straty finansowe, plus koszty związane z serwisem. Dla nas to pod pewnymi względami też dobre rozwiązanie, gdyż nasz serwis jest stale dostępny i nie musieliśmy zwiększać składu osobowego tego działu.

Powstają dzięki temu zupełnie unikalne maszyny, które nie tylko wykrawają detale, ale też np. spawają. Tak powstała choćby maszyna Stig Weld przeznaczona do spawania ceowników do blach. Stosowana jest przez producentów kontenerów, burt skrzyń ładunkowych i wagonów. Zastępuje ona pracę kilku ludzi, zwiększając przy tym dokładność pracy. Maszyna dociska ceownik do arkusza blachy, po czym spawa jednocześnie jego obie strony na całej długości. Spawy nie dość, że są perfekcyjnie równe, to na dodatek szybko wykonane.

Ostatnio pochwaliliście się wprowadzeniem nowej technologii cięcia na nasz rynek.

– Technologia nie jest taka nowa, ale nie wiedzieć czemu zupełnie nieznana w Polsce. Chodzi o WMS, czyli cięcie plazmowe w osłonie mgły wodnej. Do tej pory u nas popularne było cięcie stali nierdzewnej za pomocą plazmy w osłonie gazów szlachetnych. Koszt takiego cięcia nie należy do najmniejszych. Poza tym problemem było cięcie cienkich blach, gdyż wymagany amperaż oscylował w okolicy 100. Sprowadziliśmy ze Stanów Zjednoczonych technologię firmy Thermal Dynamics, która jest ze wszech miar lepsza. Nie dość, że możemy ciąć cienkie i grube blachy, to jeszcze ich brzegi nie mają przebarwień i są łatwo spawalne. Jakby tego było mało, woda chłodzi materiał podczas cięcia i praktycznie nie występuje odkształcenie cieplne blachy. Biorąc pod uwagę, że chłodzi ona również palnik i dyszę, przedłużając znacznie czas ich pracy, mamy technologię idealną. Wystarczy porównać koszt wody, której zużycie i tak jest bardzo małe, oraz koszt gazów szlachetnych, plus koszt zużytych dysz i katod. Wynik przemawia wyraźnie za technologią WMS. Trudno się dziwić, że wzbudziła takie zainteresowanie naszych odbiorców.

Á propos odbiorców. Jak obecny kryzys wpłynął na Waszą firmę?

– Jak każda firma w kraju, również i my odczuliśmy spadek liczby klientów, jednak nie tak dramatyczny, jak był przewidywany. Ta tendencja się skończyła i ostatnio odnotowaliśmy ponowny wzrost. Cieszy nas to tym bardziej, że złotówka znów zyskuje na wartości. Dla nas to ważne, bo kilka najwyższej klasy drogich komponentów importujemy.

Wykorzystaliśmy kryzys na swoją korzyść. Dzięki spowolnieniu produkcji udało się nam skupić na opracowaniu i wprowadzeniu kilku nowych rozwiązań. Przy normalnym tempie produkcji musiałyby jeszcze poczekać. Dzięki temu wychodzimy z kryzysu z nowocześniejszymi maszynami.

W jakim stopniu tworzone przez Was maszyny to produkt polski?

– W bardzo dużym. Importujemy tylko te rzeczy, których albo nie ma w kraju, albo nie spełniają naszych bardzo wysokich wymagań. Głównie chodzi o agregaty plazmowe. Testowaliśmy wiele marek, biorąc pod uwagę zarówno te uznane, jak i te o gorszej opinii. Wybraliśmy dwie firmy, z którymi nawiązaliśmy bezpośrednią współpracę. W zależności od wymagań klienta, w naszych wypalarkach stosujemy agregaty firmy Thermal Dynamics albo Cebora. Cała reszta, w tym najważniejszy ze składników, rozwiązania autorskie, jest z Polski.

Czy Wasze biuro projektowe często ma pomysł na kolejne, nowe urządzenie?

– Od modelowania komputerowego 3D do ścieżek na płytce drukowanej wszystko projektujemy u siebie. Dzięki temu każdą zmianę możemy wprowadzić już w następnej maszynie. Właśnie dzięki temu kolejna jest lepsza od poprzedniej, a dzięki budowie modułowej mamy możliwość wprowadzania unowocześnień nawet w maszynach, które już pracują u klienta. Takie zmiany dokonywane są na bieżąco. Nie ma opóźnienia. Czas realizacji kolejnego ulepszenia pokrywa się z czasem budowy kolejnego egzemplarza maszyny.

Pomysły rodzą się bardzo często. Są to niekiedy drobne usprawnienia, a czasami przełomowe rozwiązania wyznaczające nowe trendy w budowie wypalarek. Tak było w przypadku wprowadzenia do maszyn systemu ECTS. Jest to elektroniczny system sterowania stołem odciągowym, pozwalający na dowolne aktywowanie sekcji odciągowych stołu roboczego. Nie dość, że podwyższa sprawność usuwania dymów i pyłów, poprawia komfort pracy, to jeszcze chroni środowisko i samą maszynę. Przy nowych maszynach szybkość cięcia jest już tak duża, że tradycyjne systemy włączania sekcji stołu są niewystarczające. W efekcie dym uwalnia się do otoczenia. ECTS likwiduje ten problem, a jako programowalny umożliwia bezdymne cięcie praktycznie każdych elementów. Jako jedyni oferujemy też bezprzewodowy system sterowania wypalarką plazmową, pozwalający na wygodną pracę operatora i bezpośrednią obserwację miejsca cięcia.

Czy to naprawdę jest potrzebne?

– Tu nie chodzi tylko o wygodę operatora, ale i o bezpieczeństwo. Sterownik posiada nie tylko możliwość wpływania na parametry, ale i wyłącznik bezpieczeństwa. Czas awaryjnego wyłączenia jest równy refleksowi człowieka. W tradycyjnej wersji dochodzi droga do najbliższego wyłącznika. W przypadku dużej maszyny to może być nawet sporo metrów. Jeszcze kilkanaście lat temu ludzie nie uważali za konieczne używanie bezprzewodowego sterownika do telewizorów. Przecież można wstać z fotela i sobie nacisnąć. A dzisiaj? Proszę spytać któregokolwiek z producentów czy ma w ofercie urządzenie bez pilota. A Pan? Kupiłby Pan telewizor albo DVD bez pilota? Tak wyznacza się nowe standardy. Inni producenci muszą za nami nadążyć, inaczej rynek ich zweryfikuje.

Jak wygląda konkurencyjność w Waszej branży?

– Jest kilku producentów w kraju, którzy funkcjonują od lat i uzyskali jakiś status. Maszyny z importu są nabywane rzadziej, z uwagi na cenę. Tak więc rywalizacja odbywa się raczej pomiędzy producentami krajowymi. Ogólnie znamy swoje rozwiązania techniczne. Konkurencja jest nam bardzo potrzebna. Może to brzmi nietypowo, bo wielu producentów woli funkcjonować w warunkach monopolu. Jednak zmusza ona do ciągłego udoskonalania naszych urządzeń, więc w tym sensie jest jak najbardziej pożądana. Już teraz wiele zagranicznych wypalarek zostało z tyłu dzięki szybkiemu postępowi producentów krajowych. Nie tylko naszej firmy.

Czy to znaczy że zaczniecie eksport?

– Już zaczęliśmy. Jednak nadal priorytetem jest nasz kraj. Eksport zwiększymy po przeniesieniu się do nowej siedziby. Nie mieścimy się już z produkcją i realizacją zleceń w dotychczasowym lokum. Rozpoczęliśmy prace przy nowych halach, ale kryzys zwolnił nieco nasze tempo.

Jak ważne przy Waszych urządzeniach jest oprogramowanie?

– Jest jednym z podstawowych elementów składowych maszyny. Nie można jednak powiedzieć, że ważniejszym lub mniej ważnym niż inne. Od początku istnienia firmy postanowiliśmy tworzyć oprogramowanie we własnym zakresie, bazując na środowisku Windows. Dopiero niedawno wszystkie firmy dorównały do nas, stosując ten standard w swoich wypalarkach, co dobitnie świadczy o tym, że konkurencja stara się za nami nadążyć. Stworzyliśmy własny interfejs użytkownika, za pomocą którego operator komunikuje się z wypalarką. Jest na tyle przyjazny, że nawet osoby, które nigdy nie miały do czynienia z maszynami CNC, po krótkim szkoleniu sprawnie obsługują nasze urządzenie. Składa się na to kilka dodatkowych podprogramów, które działając w tle odciążają operatora, który może skupić się na kontroli pracy. Wszystkie ustawienia wypalarka ustala sobie sama, na podstawie programu do automatycznego doboru parametrów cięcia. W tle działa zespół napięciowego regulatora wysokości palnika, system podwójnego przebijania materiału, który chroni palnik i dysze przed zachlapaniem ciekłym metalem, dynamiczny system detekcji materiału i kilka innych podprogramów, których próżno by szukać w wypalarkach innych firm. Wszystkie one współpracują ze sobą, będąc elementami składowymi stworzonego przez nas systemu. W innych wypalarkach niejednokrotnie można spotkać pojedyncze, podobne rozwiązania, lecz nigdzie nie są one integralną częścią oprogramowania. Wymagają zatem osobnego sterowania tym układem i ręcznego wprowadzania danych, parametrów, czy regulacji.

Czy można powiedzieć, że oferowane przez Was produkty są drogie?

– Na pewno można powiedzieć, że nie są tanie. Każdy producent zwraca uwagę na to, żeby jego produkt nie był za drogi. Często prowadzi to do zastosowania nieco gorszych materiałów, aby ciąć koszty. My nie możemy sobie na to pozwolić. Proszę spojrzeć na półki. Nie znajdzie pan tu ani jednego elementu z gorszego gatunku. Nawet najmniejsza śrubka czy nakrętka jest kupowana od producenta, gwarantującego nam jakość. Nie konkurujemy ceną. To nie ma sensu. Każdy klient ma możliwość wyboru. Tak jak każdy może kupić sobie fiata, może też kupić mercedesa. Wybór zawsze należy do niego. My, oddając klientowi nasz produkt, wiemy, że jest on wart swojej ceny. Poza tym klient, kupując nasz produkt, kupuje jednocześnie naszą opiekę nad maszyną.

Czyli serwis?

Czyli serwis?

– Nie do końca. Opiekujemy się nimi jak dziećmi. Odwrotność systemu „sprzedać i zapomnieć”. Wychodzimy z innego założenia. Opieka nad maszyną, poza wdzięcznością klienta, daje nam bezcenne źródło informacji o zachowaniu się maszyny w skrajnie różnych warunkach eksploatacyjnych. Otrzymujemy dane o stopniu zużycia poszczególnych elementów, o zachowaniu maszyny w różnych, często ekstremalnych sytuacjach. Można powiedzieć, że nasi klienci, pracując, prowadzą dla nas badania. Dzięki temu mamy wystarczającą ilość danych do zrobienia kolejnego kroku naprzód.

Sytuacja sprzed kilku tygodni. Operator suwnicy zahaczył o naszą maszynę i szarpnął ją, brutalnie wyrywając z łoża. Po ocenie technicznej i dokonaniu pomiarów geometrii maszyny okazało się, że wymiany potrzebują jedynie uszkodzone elementy jezdne i rolki. Maszyna wytrzymała bez odkształceń taki szalony eksperyment. Otrzymaliśmy więc doskonały materiał badawczy i dane z praktycznych pomiarów wytrzymałości naszej maszyny. Potwierdziły one słuszność naszych założeń konstrukcyjnych. Niejako przy okazji dodam, że nie mamy problemu z wykonaniem jakiejkolwiek części do maszyny, której już nie produkujemy. Dzięki elektronicznej dokumentacji maszyny jesteśmy w stanie dostarczyć każdy element, wykonując go w miarę potrzeby. Na dodatek część nie będzie droższa od tej wykonywanej do nowych maszyn. Każda ma u nas swoją kartotekę. Dzięki temu klient nigdy nie zostanie „na lodzie”. Nawet po zmianie właściciela maszyny, dla nas nic się nie zmienia. Takie rozwiązanie zaczerpnęliśmy z firmy Rolls Royce. Sprawdza się znakomicie.

Czy posiadacie Państwo certyfikaty lub nagrody, którymi można się pochwalić?

– Oczywiście i każdy zainteresowany znajdzie to choćby na stronie internetowej. Jest jednak coś, co jest najcenniejszym wyróżnieniem. To listy referencyjne od naszych klientów. Gdyby byli niezadowoleni z maszyny, to nigdy nie daliby nam referencji. A tak mamy potwierdzenie słuszności naszych działań. Jak Pan widzi są to dziesiątki pięknych pism. To jest właśnie nasz certyfikat jakości. Proszę, tu jest pismo od posiadacza pierwszej naszej maszyny. Nadal współpracujemy z tym zakładem, jak zresztą z każdym innym, gdzie pracuje jakaś nasza wypalarka.

Czy produkujecie również maszyny na zamówienie?

– Jak najbardziej. To są wyzwania testujące naszą inwencję twórczą. Odejście od standardowego pojęcia wypalarki często otwiera nam drogę do nowych rozwiązań. Teraz w trakcie realizacji jest projekt kolejnej nietypowej maszyny do automatyzacji procesu spawalniczego. Maszyna ma za zadanie spawać kompletne belki podsufitowe, tzw. blachownice. Element konstrukcji prawie każdej hali. Z założenia spaw musi być perfekcyjny technicznie, zarówno jako wytrzymała spoina, jak i element definiujący geometrię belki. Wyzwanie, jakie lubimy podejmować. Takim wyzwaniem było też przebudowanie wypalarki innego producenta, który, mówiąc najoględniej, nie był zainteresowany dalszym serwisowaniem swojej maszyny. Mając już dosyć ciągłych awarii, użytkownik zwrócił się do wszystkich innych firm z prośbą o pomoc. Nikt (włącznie z nami) nie chciał się podjąć zadania, bo wiąże się to z rozwiązaniem szeregu sprzecznych ze sobą technicznych problemów. Jednak desperacja klienta była tak duża, że postanowił zapłacić naprawdę duże pieniądze, żeby tylko maszyna zaczęła normalnie pracować. Jako jedyni „podjęliśmy rękawicę”. Maszyna pracuje do dziś praktycznie bezawaryjnie.

Jakiej firmy to była maszyna?

– Nie powiem. Tak nie konkurujemy. Wystarczy, że zadowolony klient polecił nas innym.

Dziękuję za rozmowę.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)