Jedną z technologii produkcyjnych, która z pewnością rozwijać się będzie w najbliższych latach jest spray forming, określany w języku polskim jako formowanie natryskowe (lub też odlewanie natryskowe).

Dzięki różnego typu pracom badawczo-rozwojowym coraz wyraźniej zobaczyć można pożytki, jakie może ona przynieść w zastosowaniach przemysłowych. Tym bardziej, że spray forming coraz częściej jest stosowany w takich branżach jak przemysł lotniczy m.in. do łączenia różnego typu, nowatorskich stopów metali.

Kierunek: atomizacja

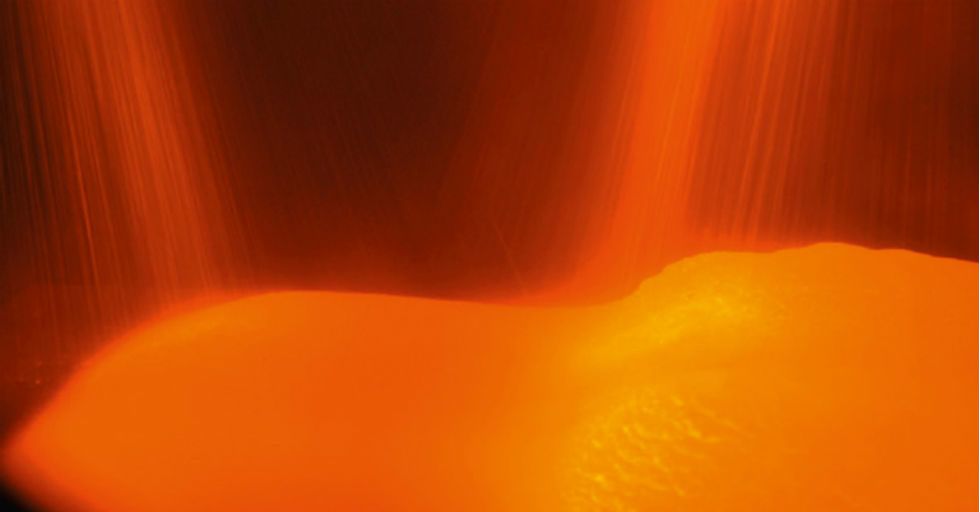

Podstawą technologii jest to, że na elementach metalowych charakteryzujących się jednorodną strukturą komórkową osadzane są nowe materiały poprzez ich rozpylanie w formie kropel na kształtowanym w ten sposób podłożu. Jest tak dlatego, że w procesie technologicznym najpierw materiał jest topiony (najczęściej w piecu indukcyjnym), a następnie – w postaci strumienia mającego możliwość przekształcenia w krople – poprzez komorę przyspieszającego go gazu, rozpylany jest na danej powierzchni. W ten sposób materiał, posiadający na tym etapie procesu półstałą strukturę, jest w stanie przylgnąć do powierzchni, na którą jest nanoszony. Nanoszenie nowego materiału na nową powierzchnię realizowane może być stopniowo, aż do momentu wytworzenia całościowej struktury w miejscu, w którym w którym spray forming został zastosowany.

Jak charakteryzują tę metodę Łukasz Zych, Michał Kisilewicz i Ludosław Stobierski z Akademii Górniczo-Hutniczej, Wydział Inżynierii Materiałowej i Ceramiki, w artykule „Formowanie wyrobów z wodnych zawiesin węglika krzemu metodą natryskową”: „Formowanie natryskowe przeprowadzane jest w temperaturze pokojowej i polega na rozpyleniu zawiesiny w strumieniu gazu (powietrza), który transportuje jej krople w kierunku natryskiwanej powierzchni. Uformowane kształtki poddawane są procesom suszenia a następnie spiekania. Formowanie natryskowe umożliwia kształtowanie wyrobów cienkościennych. Daje możliwość formowania zarówno wyrobów płaskich, jak i wyrobów o kształcie cylindrycznym, umożliwia kontrolę grubości oraz składu warstwy.”

Tym, co szczególnie istotne dla szans rozwojowych technologii, związanych ze spray forming są cały czas zwiększające się możliwości poddawania metali i ich stopów procesom atomizacji, dzięki którym mogą być one formowane m.in. w struktury półciekłe. W związku z tym rozwój takich obszarów nauki jak nanotechnologia ma w tym kontekście podstawowe znaczenie.

O tym, jakie korzyści może ona przynieść w tego typu zastosowaniach jak np. powłoki antykorozyjne nie trzeba nikogo przekonywać. Jednocześnie prowadzone w tym zakresie badania, wpłynąć mogą również na rozwój nowych modeli wytwarzania i łączenia ze sobą różnego typu nowotworzonych struktur chemicznych. Jednym z nich jest całą pewnością spray forming.

Jak wykorzystać nowe stopy?

Historycznie rzecz ujmując początek formowania natryskowego datuje się na lata 70-te XX wieku, kiedy to na walijskim Swansea University przeprowadzono po raz pierwszy badania, których efektem stała się możliwość wpływania (poprzez wysokie ciśnienie strumienia gazu) w stabilną strukturę stopu, powodując jego atomizację. W ten sposób uzyskane skroplenie stopu pozwalało na skierowanie go na konkretną powierzchnię i tworzenie nowej, mającej lepsze właściwości strukturę chemiczną. W kolejnych latach trzech pracowników uczelni udoskonalało te metody w spółce Osprey Metals, która od 1984 weszła w skład koncernu Sandvik. W dniu dzisiejszym Sandvik-Osprey posiada szereg petentów, związanych ze spray forming. Jednocześnie nowa technologia zastosowana została przez spółkę w wielu gałęziach przemysłu.

Jest tak z tego względu, że jednym z elementów działalności walijskiej firmy stało się stworzenie szerokiego asortymentu różnych stopów specjalnych, które mogą być wdrażane w wielu gałęziach przemysłu. Obecnie spray forming jest cały czas doskonaloną metodą, która wykorzystywana jest m.in. w przemyśle kosmicznym i lotniczym, przy produkcji silników. Jej zastosowanie związane jest z pokryciami ze stali nierdzewnej w różnego rodzaju stopach aluminium, w tym m.in. z tytanem, neodymem i srebrem.

O tym, jakie jest zastosowanie tego sposobu łączenia ze sobą metali – w kontekście związków aluminium – informuje portal Total Materia w artykule „Spray Forming of Aluminum-Alloy Products: Part One”: „As well as potential near-net-shape benefits, the primary advantage of the spray forming process is the ability to manufacture alloy compositions that are problematical in conventional processes such as ingot casting, direct chill casting, and powder metallurgy. Commercial examples of alloys manufactured by spray forming include AI-Si based alloys for cylinder liners, high speed and speciality steel billets and Si-Al alloys for thermal management applications. The disadvantages of spray forming include as-sprayed porosity that requires closing by hot isostatic pressing or other downstream processes, and losses because not all droplets created by atomization end up in the spray- formed billet.”

Pomimo tego, że artykuł wskazuje także wady, dotyczące stosowania spray forming, to rozwój tej metody ma zapewnione miejsce w rozszerzaniu możliwości przemysłu w najbliższych latach. Nie tylko dlatego, że cały czas poszukiwane są optymalne sposoby scalania różnego typu stopów metali, umożliwiające tworzenie coraz bardziej trwałych i efektywnych w działaniu elementów. Duże znaczenie może mieć w tym kontekście możliwość zastosowania jej w prężnie wchodzącej na rynek technologii druku 3D.

Przemysł szuka rozwiązań

– Technologia przyrostowa spowodowała produkcję nowego typu materiałów – mam na myśli tytanowe i ze stali nierdzewnej – to są specjalne proszki, które są później laserowo spiekane. Jednocześnie produkcja części z tworzywa sztucznego bardzo się rozwinęła i są one obecnie już powszechnie dostępne – mówił w trakcie rozmowy z Polskim Przemysłem dr. hab. inż. Włodzimierz Adamski, Prezes Zarządu Stowarzyszenia ProCAx.

Rozmowa dotyczyła ciągłego wzrostu znaczenia technologii przyrostowej (popularnie określanej jako druk 3D) w przemyśle lotniczym. W tym kontekście Włodzimierz Adamski podkreślił, że im później wyprodukowany samolot, tym więcej elementów wytworzonych jest tym sposobem. Jednocześnie cały czas trwa proces naukowo-badawczy, który umożliwić ma coraz większe wykorzystanie technologii przyrostowej nie tylko w produkcji samolotów, ale również w wielu innych branżach przemysłu.

Ma to o tyle znaczenie, że cały czas realizowane są projekty, mające na celu znalezienie optymalnych rozwiązań w zakresie tworzenia nowych materiałów i łączenia ich w coraz trwalsze i efektywniej funkcjonujące całości. Tym bardziej, że naukowcy wciąż tworzą stopy, dzięki którym przekraczane są kolejne granice możliwości. W związku z tym metody takie jak spray forming również będą coraz szerzej wykorzystywane w przemyśle.

Jak stwierdza dr inż. Łukasz Rogal z Instytutu Metalurgii i Inżynierii Materiałowej PAN w artykule „Odlewanie tiksotropowe – nowoczesna technologia wytwarzania zaawansowanych materiałów konstrukcyjnych”: „Technologie tikso-formowania lub reo-formowania stopów metali stanowią alternatywę dla procesów przeróbki plastycznej oraz odlewania. Dla metali lekkich takich jak stopy aluminium oraz magnezu znalazła zastosowanie w przemyśle. W przypadku stopów żelaza istnieje wiele ograniczeń wynikających głównie z wysokich temperatur procesu. W ramach badań prowadzonych w kraju ze środków z NCBiR trwają intensywne prace nad implementacją technologii do przemysłu.”

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)