Spawanie drutami proszkowymi stali niestopowych z wykorzystaniem stanowiska zrobotyzowanego

Prochem jesteś i w piękną spoinę się obrócisz

Druty proszkowe zyskują ostatnimi czasy coraz większą popularność w różnych sektorach produkcji przemysłowej. Dzieje się tak z kilku powodów. Po pierwsze, spawanie drutami proszkowymi daje możliwości zwiększenia wydajności i precyzji spawania. Dodatkowo, dzięki drobno-kropelkowemu sposobowi przenoszenia metalu w łuku oraz większej gęstości prądu, spoiny powstające podczas spawania drutami proszkowymi są w dużej mierze pozbawione rozprysku, co więcej, możliwe jest uniknięcie części wad spawalniczych (nieakceptowanych niezgodności spawalniczych). Pomaga to wyeliminować lub ograniczyć konieczność post-obróbki – czyszczenia i szlifowania spoin. Aby dokładnie przeanalizować proces spawania drutami proszkowymi, jego wady i zalety i potencjalne zyski w produkcji przemysłowej, poniżej przedstawiono analizę prób technologicznych, wykonanych podczas wdrażania stanowiska zrobotyzowanego MAG do spawania doczołowych złączy spawanych.

Stanowisko to zostało wyposażone w 6-osiowego robota spawalniczego FANUC, tor jezdny oraz obrotniki dwuosiowe, a jako źródło zasilania łuku zastosowano Lincoln Electric Power Wave S500. Próby wykonano we współpracy z firmą Roboty Przemysłowe, w ramach opracowywania technologii do spawania elementów konstrukcyjnych dla przemysłu ciężkiego i off-shore. Opracowana technologia będzie wykorzystywana w procesie spawania blach o grubości do 6 mm jednościegowo i do 25 mm wielościegowo. W poniższym artykule skupiono się na analizie spawania jednościegowego.

Koło vs pierścień, drut vs rura, czyli geometria zysku

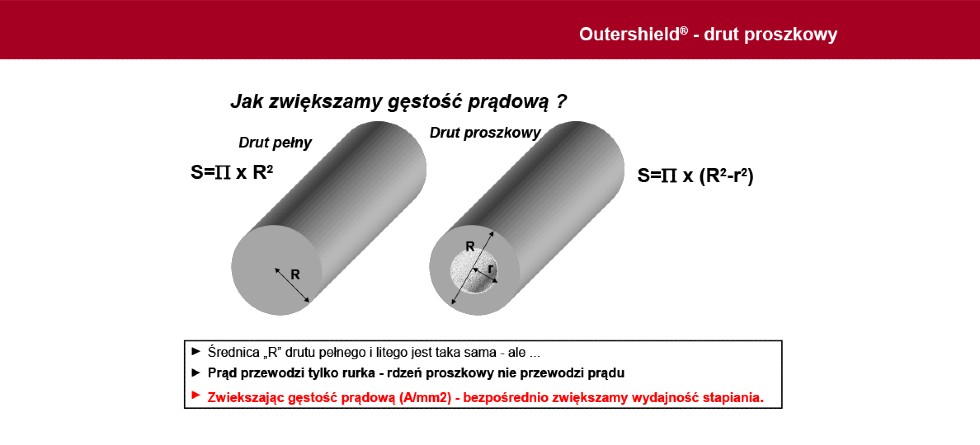

Dla osób, które nigdy wcześniej nie miały do czynienia z drutami proszkowymi, to rozwiązanie może, na pierwszy rzut oka, wydawać się dość kontrintuicyjne. Dlaczego drut, który de facto jest pusty w środku (proszek nie przewodzi prądu, jest tylko „neutralnym” wypełnieniem) – miałby być lepszym rozwiązaniem niż solidny drut lity? Tajemnica tkwi w możliwości zwiększenia gęstości prądu. W trakcie spawania drutem litym, przewodnikiem energii wprowadzanej do złącza jest cała jego powierzchnia przekroju, czyli koło o średnicy odpowiadającej średnicy drutu. Przy spawaniu drutem proszkowym, przewodnikiem jest nie pełne około, ale pierścień, ponieważ jedynie rurka w drucie proszkowym przewodzi prąd.

Rys. 1. Budowa drutu litego i proszkowego

Zmniejszając powierzchnię przewodnika, przy tym samym natężeniu prądu następuje zwiększenie gęstości prądu wykorzystywanego do spawania, co daje szereg możliwości: można zmniejszyć ilość energii potrzebnej do spawania na tych samych parametrach i wyspawać spoinę bez rozprysku, można poprawić głębokość wtopienia, można zwiększyć precyzję (dokładność) spawania – w zależności od zadanych ustawień i wymagań projektu.

Mając to na uwadze przeanalizujmy na konkretnym przykładzie, jakie efekty udało się uzyskać przy spawaniu drutami proszkowymi elementów konstrukcyjnych ze stali niestopowej.

Analiza procesu

W próbach spawania wykorzystano dwa rodzaje materiałów dodatkowych:

- dotychczas stosowana technologia produkcji: proces 135 (MAG) z wykorzystaniem drutu litego G46 4 M 3Si1 (fi 1,2 mm) i gaz osłonowy M21 (Ar+CO2)

- nowa technologia: proces 136 (FCAW) z wykorzystaniem drutu proszkowego Outershield MC710-H (AWS: E70C-6M H4) firmy Lincoln Electric, gdzie zalecanym gazem jest wyłącznie mieszanina gazów M21 (Ar+CO2) o natężeniu wypływu gazu ok. 15-25 l/min; drut ten wg danych katalogowych przeznaczony jest dla spawania blach ze zgorzeliną, zapewniając małą ilość rozprysku i żużla oraz wysoką udarność spoiny

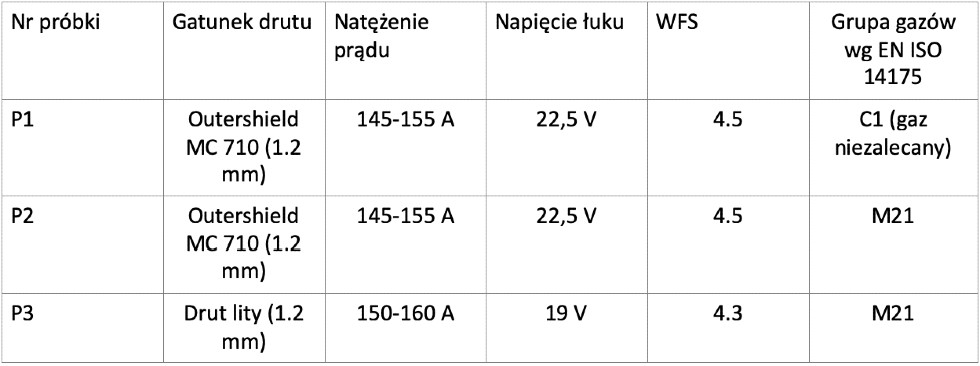

Proces spawania blach ze stali niestopowej ferrytyczno-perlitycznej o grubości 4 mm przeprowadzono z zastosowaniem drutu litego (próbka 3) i drutu proszkowego Outershield MC 710-H w mieszaninie gazowej M21 wg EN ISO 14175 (Ar+CO2) – próbka 2 oraz w C1 wg EN ISO 14175 (CO2) – próbka 1. Gaz osłonowy C1 stosowano dla oceny możliwości ograniczenia kosztów produkcji. Brzegi materiału przed spawaniem nie były czyszczone z zalegającej zgorzeliny.

W tabeli 1 zawarto zastosowane wybrane parametry procesu spawania. We wszystkich przypadkach stosowano podobne wartości natężenia prądu (ok. 150 A), natomiast w przypadku drutu proszkowego (22,5 V) nieznacznie wyższe napięcie łuku względem drutu litego (19,0 V).

Tabela 1. Wybrane parametry procesu spawania w próbach technologicznych

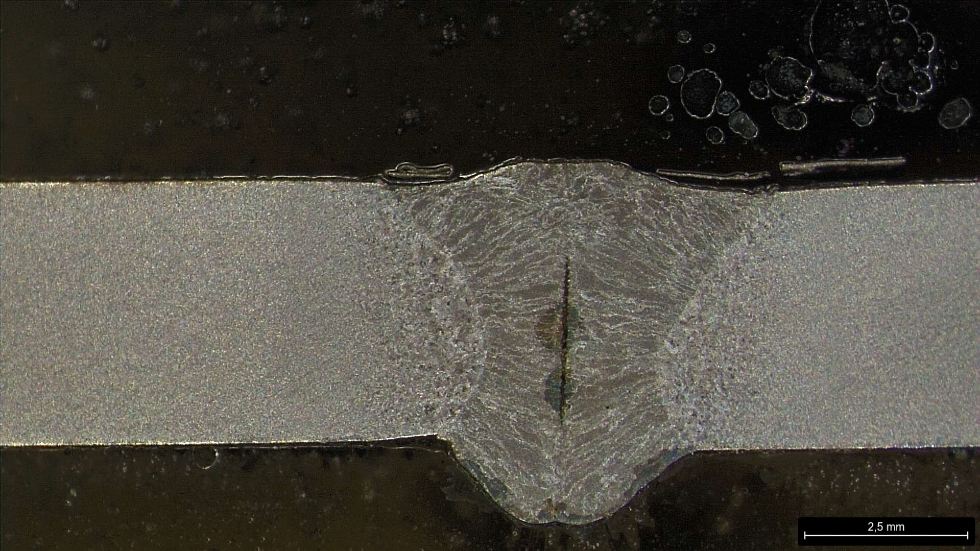

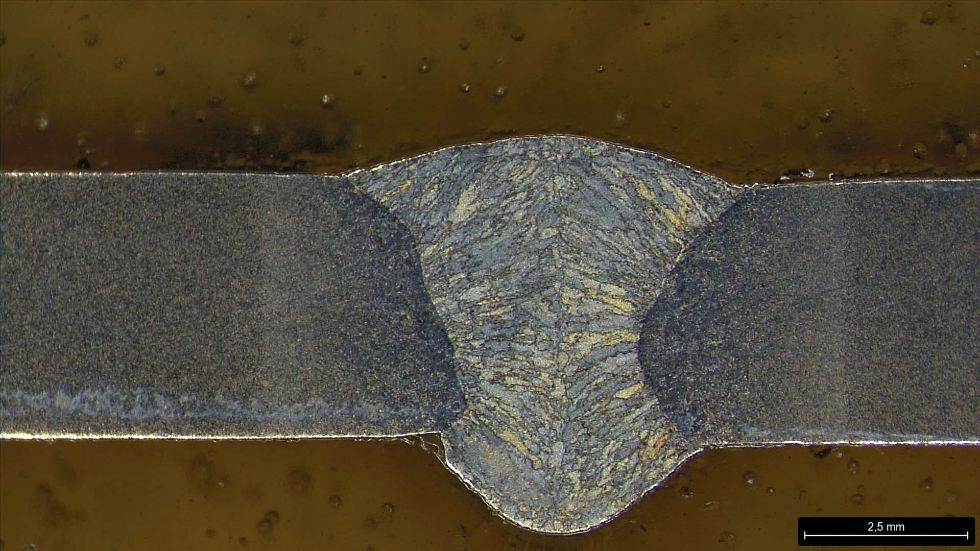

Przyczyną zamiany materiału dodatkowego były wymagania jakościowe stawiane wyrobom oraz obniżenie kosztów wytwarzania dzięki zastosowaniu zrobotyzowanego stanowiska do spawania metodą MAG. Wśród wad spawalniczych obserwowanych w dotychczasowym procesie spawania były pęknięcia gorące krystalizacyjne, które, dla ich uniknięcia, wymagały prowadzenia czasochłonnego/ kosztownego procesu szlifowania brzegów przed spawaniem. Przykładowe pęknięcie gorące obserwowane w procesie spawania drutem litym na blasze ze zgorzeliną przedstawiono na rysunku 2.

Rys. 2. Złącze spawane wykonane drutem litym na blachach ze zgorzeliną z pęknięciem gorącym w osi spoiny

Uzyskane złącza spawane poddano ocenie pod kątem ilości nalotów na powierzchni, krzemianów oraz rozprysku. Dodatkowo wykonano badania makroskopowe, mikroskopowe i pomiary twardości w przekroju poprzecznym złącza spawanego.

Wyniki badań

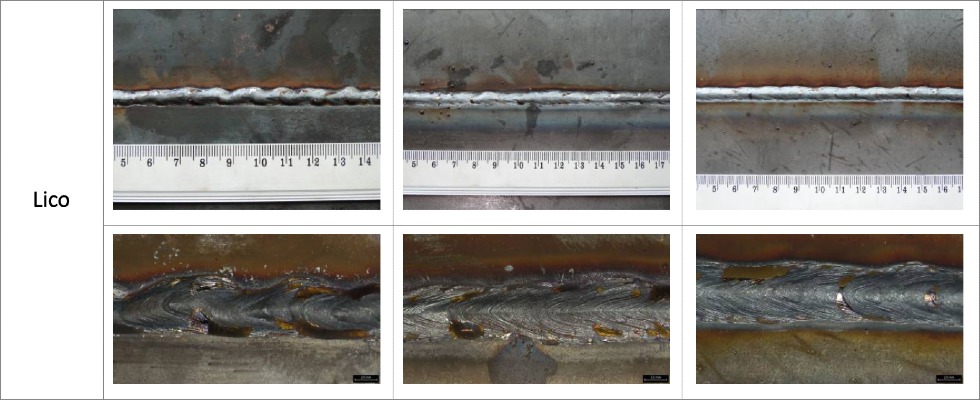

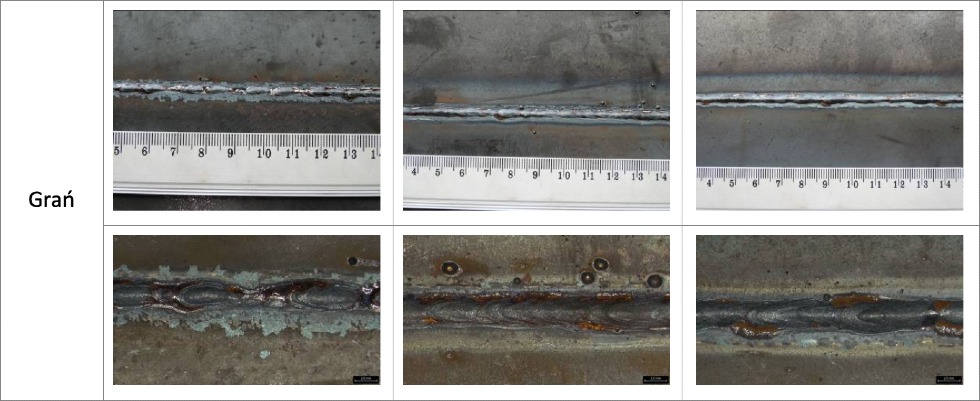

Badania wizualne wykonane dla wykonanych złączy spawanych ujawniły, że dla spawania drutem proszkowym w gazie C1 (P1) spoina charakteryzowała się nierównomiernym kształtem lica i grani. Dodatkowo w tej próbce zaobserwowano występowanie intensywnych barw nalotowych i rozprysku. Podobny zasięg nalotów obserwowano również w przypadku zastosowania drutu litego (P3), przy czym ilość rozprysku była znacznie mniejsza. Podobna była w obu przypadkach (P1 i P3) również ilość krzemianów na powierzchni lica spoiny.

W przypadku próbki P2, czyli drutu proszkowego Outershield MC710-H, uzyskano stosunkowo niewielki rozprysk oraz niewielką ilość nalotów na powierzchni blach przy spoinie. Lico i grań spoiny w próbce P2 (podobnie jak w P3) jest równomierne, z wyraźną łuskowatością. Na powierzchni lica spoiny obserwowano nieznaczne ilości krzemianów pozostających na powierzchni po spawaniu.

Poniższa tabela pokazuje próbki po spawaniu – powierzchnia obserwowana nieuzbrojonym okiem i z wykorzystaniem makroskopu świetlnego

![]()

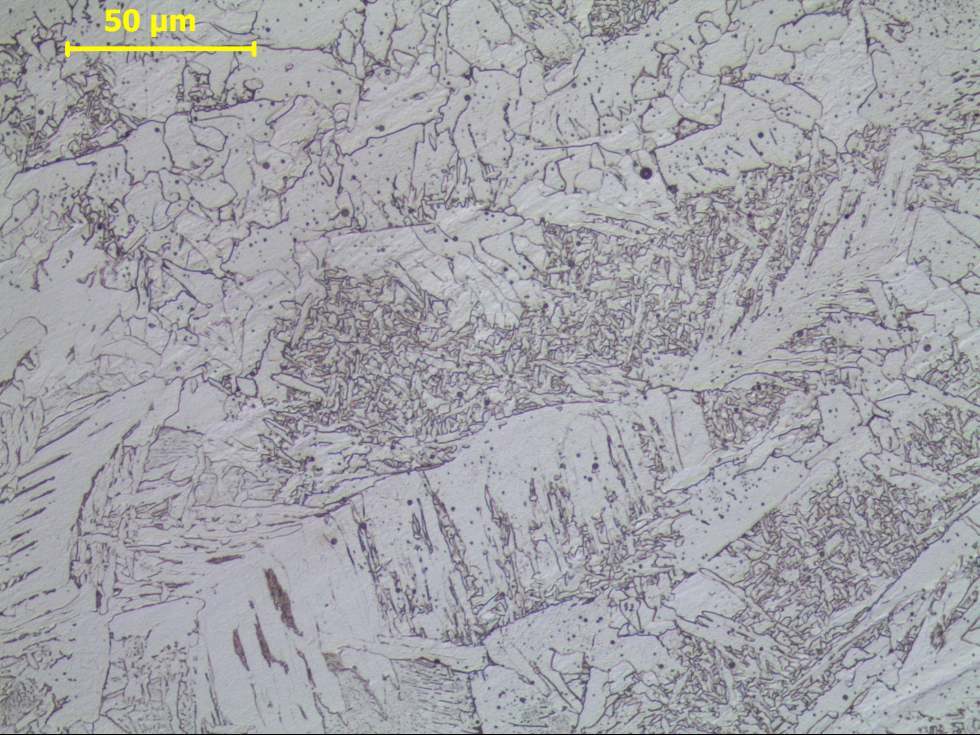

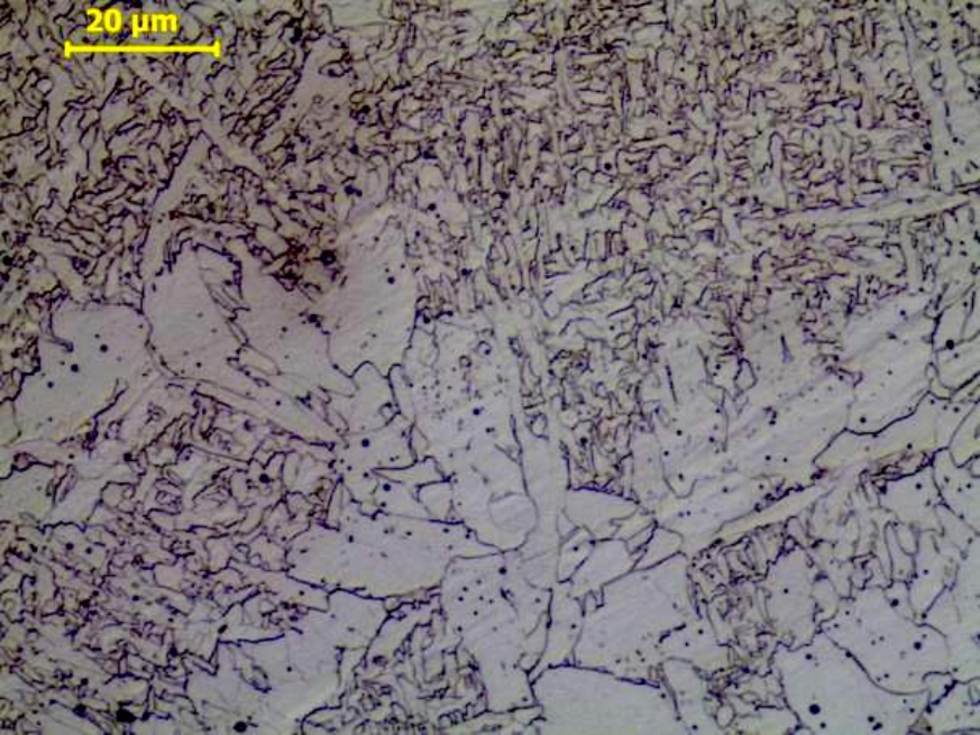

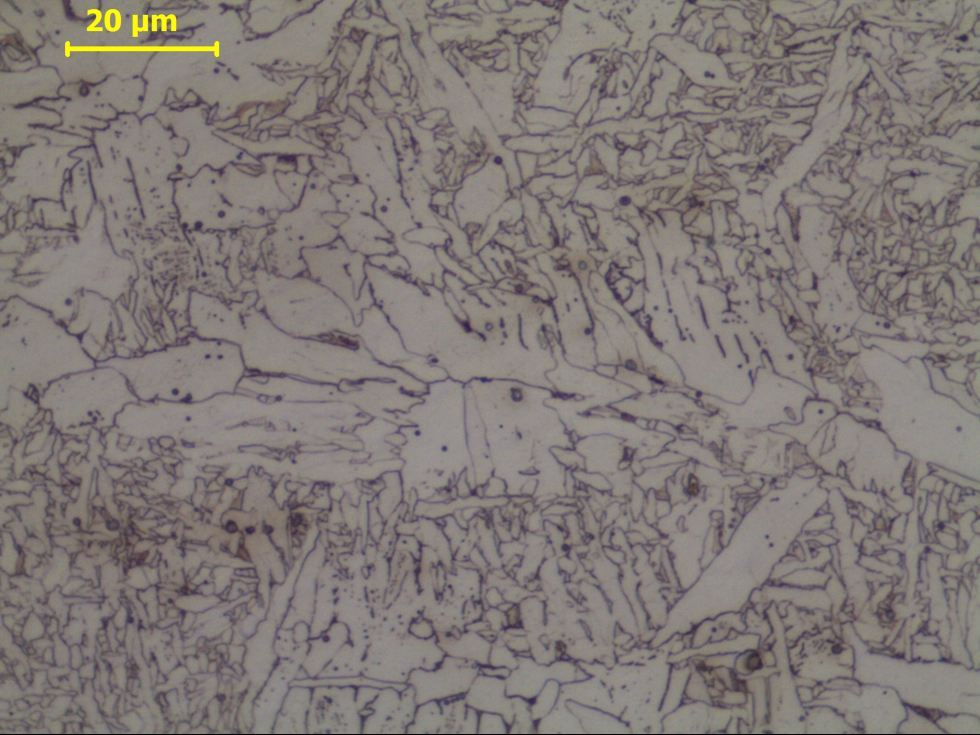

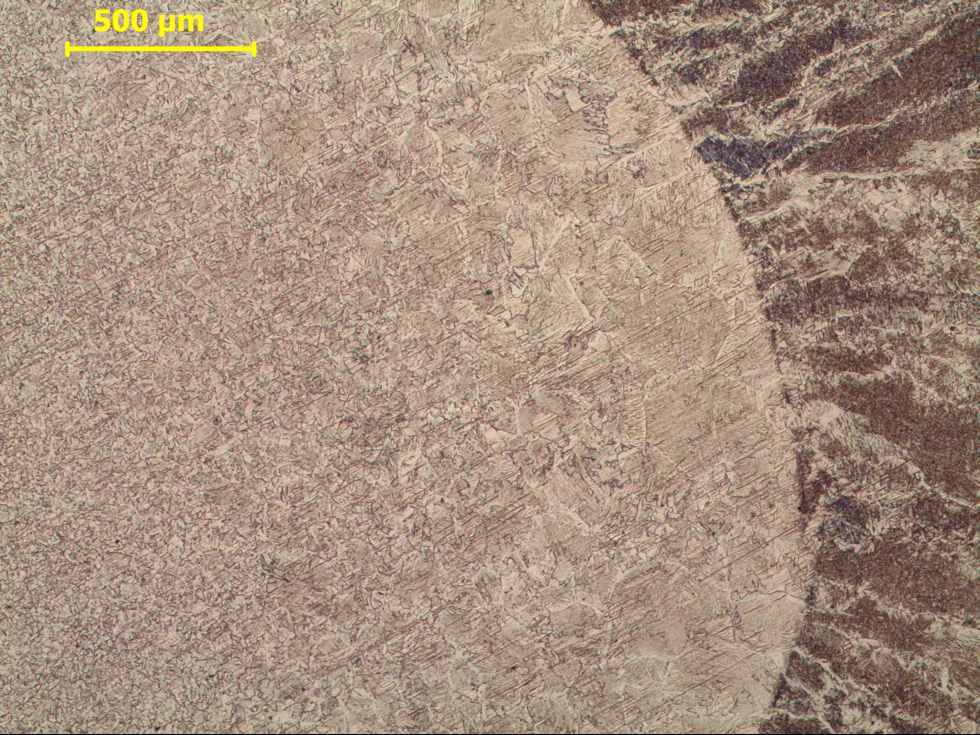

Badania mikroskopowe wykonano na zgładach metalograficznych pobranych prostopadle do osi spoiny. Obserwacje prowadzono na zgładach metalograficznych szlifowanych i polerowanych, a następnie trawionych 4% alkoholowym roztworem kwasu azotowego.

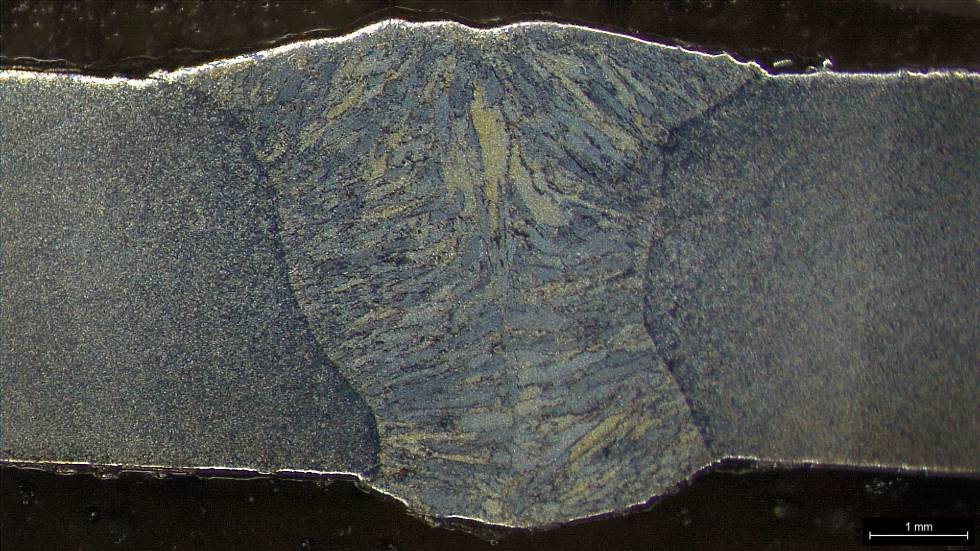

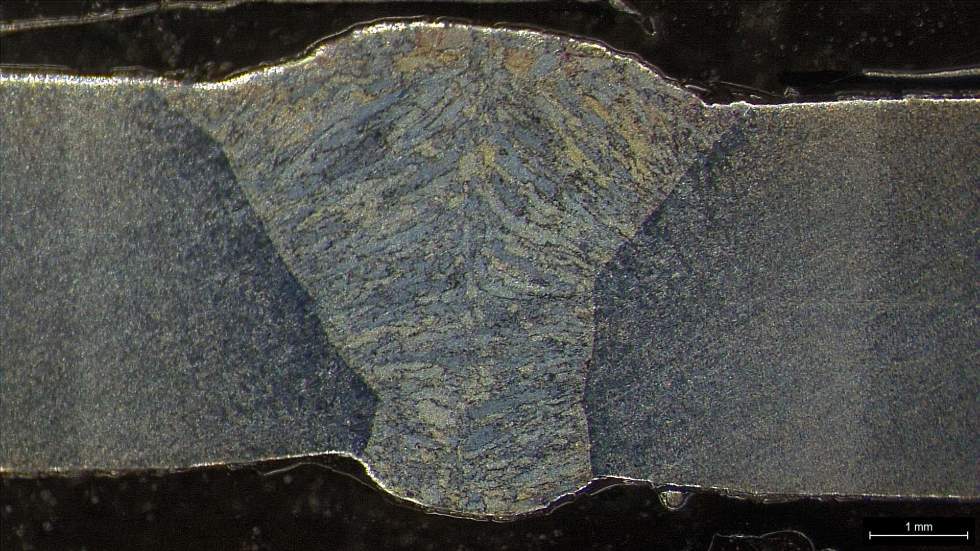

Wykonane obserwacje makroskopowe ujawniły regularny kształt linii wtopienia we wszystkich złączach spawanych, przy czym spoiny charakteryzują się niewielką asymetrią. Na zgładach metalograficznych obserwowano grubokrystaliczną strukturę spoiny i ułożenie krystalitów w kierunku odprowadzania ciepła. Badania mikroskopowe ujawniły strukturę ferrytyczno-perlityczną we wszystkich obszarach złącza spawanego.

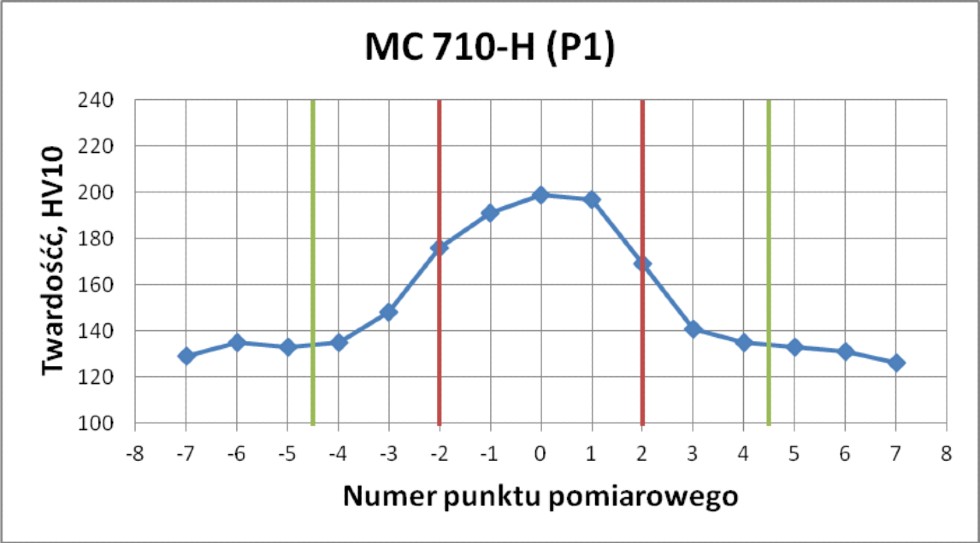

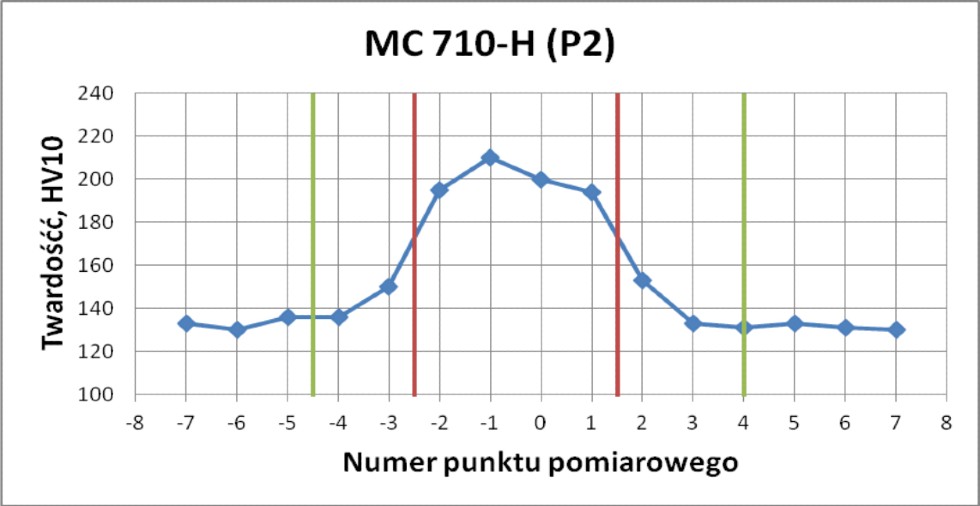

Pomiary twardości nie ujawniły różnic w rozkładzie twardości, co wskazuje, że złącza powinny charakteryzować się podobnymi właściwościami mechanicznymi.

Poniżej makro- i mikrostruktura złącza spawanego – próbka P1 (drut proszkowy, C1)

Poniżej makro- i mikrostruktura złącza spawanego – próbka P2 (drut proszkowy, M21)

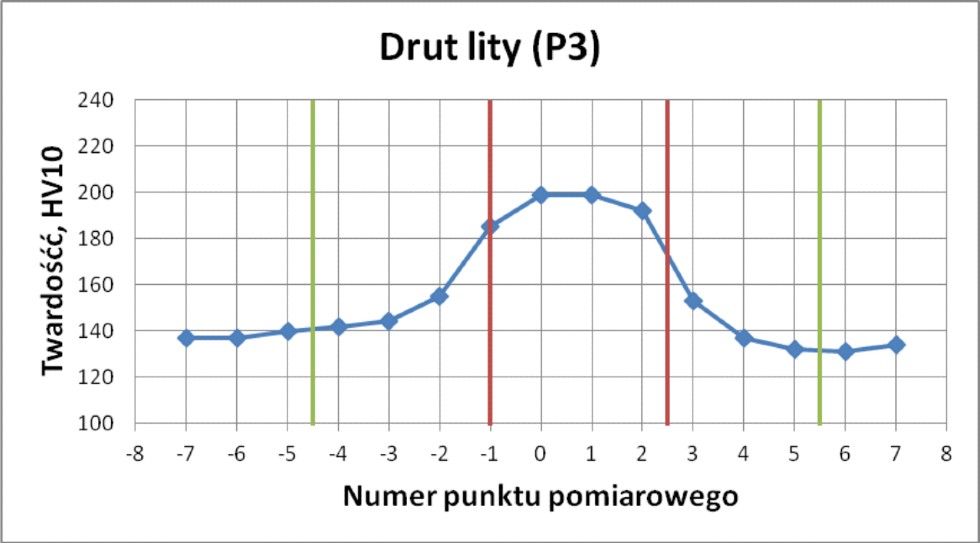

Poniżej makro- i mikrostruktura złącza spawanego – próbka P3 (drut lity, M21)

Poniżej rozkłady twardości w przekroju poprzecznym – SWC – pomiędzy liną zieloną i czerwoną; Spoina – pomiędzy liniami czerwonymi

Wnioski po analizie:

Zastosowanie drutu proszkowego pozwoliło na:

- osiągnięcie wymaganej wydajności procesu spawania;

- ograniczenie zakresu czynności dodatkowych, w tym:

a) wyeliminowanie operacji szlifierskich powierzchni blachy przed spawaniem i w przypadku spawania grubych elementów czyszczenia między poszczególnymi ściegami;

b) ograniczenie rozprysku – sporadyczny, głównie po stronie grani;

c) ograniczenie nalotów na powierzchni spoiny;

d) niewielka ilość krzemianów na powierzchni lica spoiny; w procesie spawania wielościegowego nie wymagają usuwania.

Podsumowanie

Przeprowadzona analiza jak i rosnąca liczba udanych wdrożeń rozwiązań zrobotyzowanych wykorzystujących druty proszkowe, zdają się wskazywać na duży potencjał tej technologii spawania. Czy zatem druty proszkowe są rozwiązaniem dla każdego?

Na pewno nie – wybór zarówno technologii jak i materiałów spawalniczych jest mocno uzależniony od specyfiki projektu. Jednak w kontekście spawania blach konstrukcyjnych na pewno zasługują na uwagę i mogą okazać się bardzo zyskowną inwestycją.

Specjalne podziękowania dla firmy Roboty Przemysłowe Sp. z o.o. (www.robotyprzemyslowe.pl) za udostępnienie spawalniczego stanowiska zrobotyzowanego i koordynację projektu,

oraz dla Zespołu Lincoln Electric Polska (www.lincolnelectric.com/pl-pl/), za udostępnienie materiałów i wsparcie w testach.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)