FAT – Polskie tokarki co świat podbijają

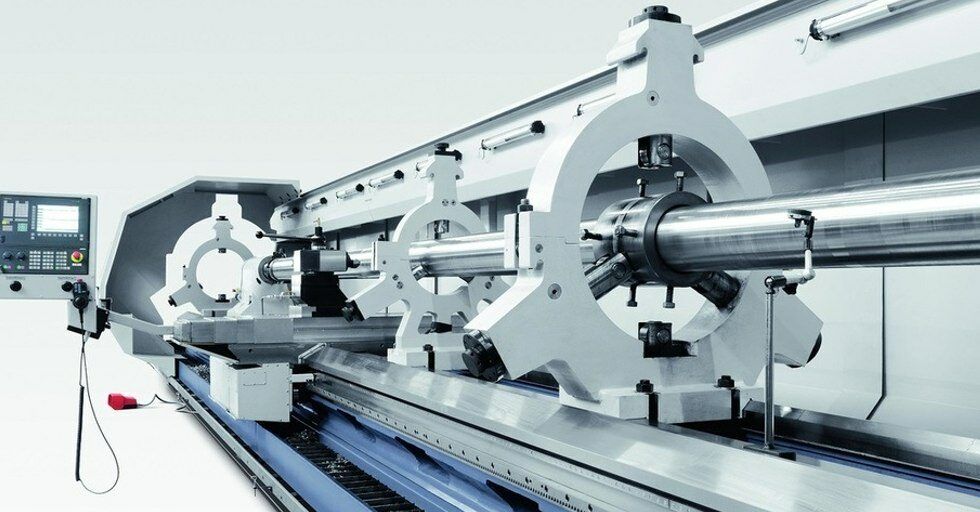

Fabryka Automatów Tokarskich SA to jedna z najbardziej znanych we Wrocławiu firm produkcyjnych. Fat, wchodzący w skład belgijskiej grupy Haco, specjalizuje się w produkcji maszyn do obróbki metalu. Co rok powstaje tu około 200 specjalistycznych tokarek i obrabiarek. Nie jest to produkcja seryjna. Większość maszyn konstruowana jest pod konkretne zamówienia.

Na podbój Indii i dalej

Nasze maszyny znajdują zastosowanie w różnych gałęziach przemysłu. Częstym odbiorcą naszych produktów są firmy z branży hydraulicznej, stoczniowej, jak również kopalnie i huty. Ostatnio na przykład zdarzyło nam się sprzedać maszynę, która jest wykorzystywana w elektrowni atomowej – wylicza Ireneusz Ostrowski, dyrektor działu sprzedaży i marketingu w FAT HACO.

Dużym sukcesem wrocławskiej fabryki jest dostarczenie w tym roku pierwszej maszyny na rynek indyjski. Maszyna, która została wysłana do Indii, będzie produkować elementy do silników elektrycznych. Wejście do tego dynamicznie rozwijającego się kraju było możliwe dzięki aktywnym działaniom dealera FAT w Indiach.

FAT prowadzi sprzedaż eksportową poprzez własną sieć dealerów. Gdy w 1998 r. fabrykę przejął koncern HACO, FAT prowadził sprzedaż zagraniczną jedynie poprzez Metalexport. Wykorzystanie sieci koncernu nie było możliwe z uwagi na inny profil produkcji pozostałych firm wchodzących w skład HACO. Kiedy podjęto decyzję o kontynuacji produkcji maszyn we wrocławskiej fabryce, co z początku nie było stuprocentowo pewne, natychmiast rozpoczęto budowę nowej grupy dealerów. – Bo maszynę trzeba nie tylko sprzedać, ale również uruchomić i serwisować. Czasem także trzeba zorganizować szkolenie dla przyszłych jej użytkowników – dodaje Ostrowski.

Aktualnie reprezentuje nas ponad 50 firm na całym świecie. Jesteśmy obecni w każdym kraju w Europie, w Ameryce Północnej i Australii. Nasi dealerzy działają w zasadzie na wszystkich kontynentach. Mamy bardzo dużą sprzedaż w RPA, Nowej Zelandii czy Rosji. Wciąż pracujemy nad wejściem na nowe rynki. Obecnie intensywnie pracujemy nad rozwojem współpracy w krajach arabskich i Ameryki Łacińskiej. Ciekawe wydają się również Chiny, jednak wejście do tego kraju nie jest takie proste. Zaporowe cła dla produktów spoza Chin to jedna z najistotniejszych barier.

Choć nasza produkcja jest sprzedawana w 90% na rynkach zagranicznych, w których Unia Europejska, z Niemcami na czele, ma największy udział, to stale rośnie sprzedaż w kraju. Potencjał polskich odbiorców z roku na rok się powiększa – stwierdza optymistycznie Ireneusz Ostrowski. Rodzimi producenci mają coraz większe możliwości dostępu do funduszy unijnych i jest im łatwiej o sfinansowanie inwestycji. W tym roku 10% z wyprodukowanych u nas maszyn znalazło nabywców w kraju, co jest znacznym wzrostem w stosunku do lat poprzednich, kiedy te relacje wynosiły 10 do 200.

Długie wieczorne rozmowy

Wymagania klientów są różnorodne. Czasem poziom ich skomplikowania i zaawansowania wymaga wizyty i konsultacji na miejscu w fabryce we Wrocławiu. Momenty, kiedy spotykamy się z klientem przed finalnym zleceniem są tymi, które potrafią się przerodzić w wielogodzinne rozmowy i pertraktacje, co do ostatecznego kształtu maszyny. Nierzadko wychodzimy z pracy nawet przed północą.

– Mamy oczywiście bazowy katalog z produktami, ale czasem maszynę trzeba dostosować do konkretnego celu poprzez wydłużenie lub podniesienie łoża, skonstruowanie specjalnych podtrzymek lub zastosowanie innego indywidualnego rozwiązania konstrukcyjnego. Nierzadko przyjeżdżają do nas klienci z daleka i zostają na kilka dni. Z takich indywidualnych rozmów rodzą się często rozwiązania wprowadzane potem do kolejnych maszyn, jako standard. Właśnie po takich negocjacjach sprzedaliśmy ostatnio do Niemiec dość skomplikowaną maszynę, która teraz zastępuje trzy inne, używane wcześniej – opisuje Ostrowski.

Promocja miasta

Zawsze pokazujemy naszym klientom Wrocław. Jesteśmy takim małym działem promocji miasta. Gdy oprowadzamy gości po centrum, spotykamy się z bardzo pozytywnym zaskoczeniem z ich strony. Zdarza się, że wracają później ze swoimi rodzinami na weekend, aby spenetrować uliczki Starego Miasta, zajrzeć do galerii, skosztować piwa przy bluesie na żywo i zasmakować naszej kuchni. Wrocław robi na wszystkich ogromne wrażenie. Mamy z czego być dumni.

Transport to nie lada wyzwanie

Indywidualne podejście do konstruowania maszyn często przysparza nie lada problemów konstruktorom. Dlaczego? Okazuje się, że zbyt duże gabaryty maszyny mogą utrudnić jej transport. – Już na etapie konstrukcji bierzemy pod uwagę ograniczenia wynikające ze środków transportu. Maszyny są tak przemyślane, alby łatwo można było zdemontować niektóre ich elementy i przetransportować oddzielnie. Następnie na miejscu, u klienta, nasza ekipa we współpracy z lokalnym dealerem zajmuje się montażem i uruchomieniem maszyny. Oczywiście dotyczy to tylko dużych maszyn.

W przypadku mniejszych tokarek, jak np. TUR MN, końcowe wymiary nie przekraczają wewnętrznych wymiarów naczep ciężarowych i kontenerów. Powyższy problem dotyczy zresztą nie tylko wymiarów, ale również wagi. Na przykład w najbliższym czasie będziemy przewozić do Włoch największą maszynę, jaka kiedykolwiek u nas powstała. Waży aż 40 ton, a jej konstrukcja była wykonana z zachowaniem powyższych ograniczeń – wyjaśnia Ostrowski. Takie podejście wynika przede wszystkim z dbałości o naszych klientów, bo to oni w pełni pokrywają koszty transportu.

Design, solidność i oddech Dalekiego Wschodu na plecach

W segmencie seryjnych maszyn konkurencję cenową na rynku wygrywają produkty z Dalekiego Wschodu: z Chin, Indii czy Tajwanu. To, co wyróżnia wrocławską fabrykę na świecie i za co klienci ją cenią, to przede wszystkim solidna i dobrze przemyślana konstrukcja. – Poza tym, nawet tak specjalistyczne maszyny jak nasze kupowane są również w oparciu o ich wygląd zewnętrzny. Dlatego dbamy o nowoczesny i ergonomiczny design. Ponadto, nasze maszyny są bardzo wytrzymałe i cechują się niską awaryjnością. Materiały, z których są wykonane, gwarantują zachowanie dużej dokładności przez wiele lat. Trzy kluczowe elementy mają wpływ na naszą przewagę nad wschodnimi produktami: indywidualne podejście do klienta, solidność i serwis – podsumowuje Ostrowski.

Przy tak skomplikowanej produkcji ważne jest zapewnienie odpowiedniej jakości elementów, z których wykonuje się maszynę. W FAT wykorzystujemy podzespoły światowych liderów z branży obrabiarek, głównie niemieckich, jak Siemens, Schneeberger czy Sauter. By nie zostać w tyle i wykorzystywać najbardziej optymalne rozwiązania, nieustannie sprawdzamy nowych dostawców. Produkujemy też wiele elementów we własnym zakładzie. Niektóre odlewy otrzymujemy od KFM w Koluszkach – spółki należącej, tak jak FAT, do Grupy HACO – mówi Ireneusz Ostrowski.

Targi – tam znajdziecie nowości

Pracownicy FAT-u pilnie obserwują konkurencję zagraniczną i nowe rozwiązania technologiczne. Jednym ze sposobów na to jest obecność na targach. – Obserwując naszą branżę w ostatnich latach można zauważyć, że maszyny stają się coraz większe. Wydawałoby się, że to paradoks, bo przecież żyjemy w czasach nieustannej miniaturyzacji. Jednak, aby uzyskiwać coraz dokładniejsze wyniki obróbki skomplikowanych detali, trzeba konstruować coraz większe maszyny – komentuje Ostrowski. – My również podążamy za tym trendem. W lutym 2012 r. w Düsseldorfie przedstawimy naszą najnowszą maszynę FTM 700. Jest to centrum tokarsko-frezarskie z pełną obsługą CNC przeznaczone do szybkiej i bardzo precyzyjnej obróbki skomplikowanych detali.

Pracownicy na wagę złota

Firmy polskie coraz częściej narzekają na brak wykwalifikowanej kadry, chcącej rozpocząć pracę w kraju. By wdrożyć nowego pracownika, trzeba wiele dni i nawet miesięcy szkoleń i poświęcenia czasu innych pracowników, a to kosztuje. Zatrudniać trzeba, bo koniunktura wydaje się coraz lepsza, ale jak przekonują w FAT: – Otwarcie zagranicznych rynków pracy spowodowało masowy odpływ wykształconych i wyszkolonych pracowników. Tym niemniej udaje nam się znajdować wartościowych specjalistów, którzy są szkoleni pod okiem naszych doświadczonych fachowców z wieloletnim stażem pracy. Przede wszystkim jednak dbamy o tych, którzy już u nas pracują. Stwarzając im odpowiednie warunki pracy, nie musimy borykać się z problemem rotacji kadry – tłumaczy Ostrowski. Obecnie w fabryce zatrudnionych jest około 200 osób.

Co kupicie w FAT?

Przede wszystkim trzy serie maszyn: tokarki konwencjonalne TUR, tokarki sterowane numerycznie TUR MN oraz tokarki sterowane numerycznie ze skośnym łożem FCT i FTM. Najbardziej popularna seria to TUR MN, która charakteryzuje się szerokim wyborem typów maszyn, gdzie długość toczenia jest możliwa pomiędzy 1000 mm a 16 000 mm, a średnica toczenia waha się pomiędzy 560 mm a 2050 mm. Nowością jest maszyna FCT 1000, posiadająca skośne łoże i średnicę toczenia 1000 mm. Trudno jednak mówić o jednym produkcie flagowym. Każda maszyna jest traktowana z równym zaangażowaniem i profesjonalizmem.

FAT ma w swojej ofercie sprzedaży również niektóre maszyny do obróbki blach wyprodukowane przez grupę HACO, takie jak prasy krawędziowe, nożyce gilotynowe i uniwersalne, wycinarki numeryczne, wykrawarki do naroży oraz zwijarki do blach.

Perspektywy na przyszłość

Światowy kryzys gospodarczy zapoczątkowany przez zachwianie się systemu amerykańskiej bankowości pod koniec 2008 roku miał ogromny wpływ na naszą produkcję. Nieprzewidywalna sytuacja gospodarcza powodowała, że klienci stali się bardziej ostrożni. Wiele inwestycji zostało odłożonych. – Dzisiejsza sytuacja na rynku nie jest ani lepsza, ani gorsza od tej, która była dwa lata temu. – komentuje Ostrowski.

– Wtedy panował skrajny pesymizm, w dużej mierze zresztą kreowany przez media. Przedsiębiorstwa jednak zauważyły, że konkurencja kupuje, unowocześnia parki maszynowe i też musiały zacząć inwestować, by nie zostać w tyle. Dzięki temu trendowi w ostatnim roku nasza sprzedaż stale wzrasta. Choć konkurencja jest coraz silniejsza, z uwagi na tańszą produkcję na Dalekim Wschodzie, to dzięki koncentracji uwagi na produkcji nieseryjnej czujemy się bezpieczni. Nasza marka, budowana przez wiele lat, jest doceniana na rynku. Utrzymujemy przewagę technologiczną nad tańszymi produktami i dzięki rozbudowanemu działowi konstrukcyjnemu udaje nam się zaspokajać potrzeby klientów, którzy mają bardzo wysokie wymagania. Przed nami jeszcze wiele pracy i wyzwań, ale nasze doświadczenie pozwala nam optymistycznie patrzeć w przyszłość.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)