Urządzenia indukcyjne do nagrzewania, hartowania powierzchniowego, lutowania

O indywidualnych rozwiązaniach dla każdego klienta, zasadach działania firmy innowacyjno-wdrożeniowej, pożytkach z konkurencji i współpracy ze środowiskiem naukowym ze Zdzisławem Konopką, właścicielem Zakładu Konstrukcji i Wdrożeń Urządzeń Elektronicznych i Układów Automatyki Elkon, rozmawia Adam Sieroń.

Elkon jest firmą innowacyjno-wdrożeniową. Na czym polega główna zasada jej działania?

Firma Elkon została utworzona w 1983 r. z założeniem opracowywania i wdrażania specjalistycznych urządzeń elektrycznych i energoelektronicznych. Obecnie jest ona dobrze umocowana na rynku, na którym działa już od prawie 30 lat, cały czas wdrażając innowacyjne rozwiązania techniczne urządzeń indukcyjnych.

Dzięki szerokiemu programowi badań przemysłowych i prac rozwojowych – obecnie współfinansowanych ze środków Programu Operacyjnego Innowacyjna Gospodarka, działanie 1.4 – zakres zastosowań indukcyjnych urządzeń grzewczych i pieców topialnych wytwarzanych w naszej firmie jest dynamicznie rozwijany, ugruntowując dobrą i stabilną pozycję rynkową Elkonu.

Jakie innowacyjne rozwiązania mają państwo na swoim koncie?

Lista jest długa i trudno wymienić wszystkie szczegóły naszych rozwiązań. Na przykład każde rozwiązanie pieców indukcyjnych tyglowych ma swoją specyfikę. Podobnie jest z nagrzewnicami indukcyjnymi i hartowniami. Specyfiką tych rozwiązań są: minimalizacja zużycia energii elektrycznej, ograniczenia konstrukcyjne emisji pola elektromagnetycznego, ekologia i ergonomia.

Na czym koncentruje się w tej chwili działalność biznesowa Elkonu?

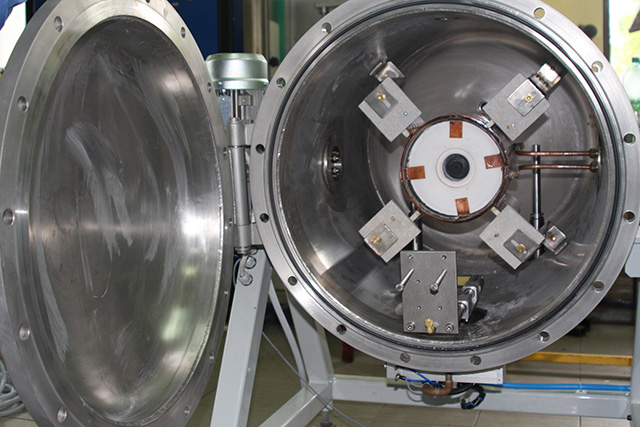

Obecnie produkujemy przede wszystkim: urządzenia indukcyjne do nagrzewania, hartowania powierzchniowego, lutowania i odpuszczania o mocach od 10 do 300 kW, piece indukcyjne tyglowe do topienia żeliwa i metali nieżelaznych – laboratoryjne i przemysłowe – o mocach od 15 do 300 kW oraz piece do odlewania ciągłego metali, urządzenia elektrotermiczne do automatycznego odlewania panewek łożysk ślizgowych z brązu, linie technologiczne do automatycznego hartowania sworzni i tulei, linie automatyczne do nagrzewania metali przed procesem kucia, a także specjalistyczne nagrzewnice do ściągania tulei łożysk z czopów zestawów kołowych. Produkowane urządzenia dostarczamy, montujemy i uruchamiamy, przekazując je inwestorowi „pod klucz”.

Kim są główni odbiorcy produktów firmy?

Produkowane w firmie Elkon piece indukcyjne wykorzystywane są w małych odlewniach, a ich mobilność, zwarta konstrukcja, oszczędność energii, rozwiązanie proekologiczne i prosta obsługa są doceniane przez użytkowników. Indywidualne rozwiązania konstrukcji pieców, uwzględniające specyfikę prac badawczych, stosowane są w laboratoriach uczelni technicznych i instytutów branżowych.

W przypadku nagrzewnic indukcyjnych ich odbiorcami są – wraz z urządzeniami do automatycznego podawania elementów, w zastosowaniu do nagrzewania przed kuciem, do hartowania, lutowania bądź odpuszczania – zakłady metalowe, kolej, zakłady przemysłu motoryzacyjnego, zakłady remontowe i produkcji dla rolnictwa. Opracowane i wdrożone w naszej firmie urządzenie do nagrzewania i ściągania tulei łożysk, kolejowych zestawów kołowych oraz zębatek silników trakcyjnych cieszy się dużym zainteresowaniem i zdobyło Grand Prix targów kolejowych Trans Silesia.

Obecnie klientami Elkonu są przedsiębiorstwa wykorzystujące w swojej produkcji technologię indukcyjnego nagrzewania lub topienia metali. W Polsce tego typu firm jest kilka tysięcy. Są to odlewnie żeliwa i metali nieżelaznych, laboratoria odlewnictwa uczelniane i przemysłowe, zakłady metalowe, kolej, zakłady przemysłu motoryzacyjnego, zakłady remontowe i produkcji dla rolnictwa. Cały czas istnieje duże zainteresowanie urządzeniami elektrotermicznymi o mocach do 500 kVA, a więc będących w zakresie produkcyjnym firmy Elkon.

Jakie przyczyny mają wpływ na widoczny wzrost zainteresowania produktami Elkonu?

Zainteresowanie piecami indukcyjnymi w małych i średnich odlewniach rośnie z uwagi na ekologiczny charakter topienia indukcyjnego w stosunku do żeliwiaków lub pieców olejowych, szybszy proces topienia w porównaniu z piecami oporowymi, gazowymi lub olejowymi, natychmiastową gotowość do pracy, prostą obsługę, a także zwartość konstrukcji i oszczędność powierzchni zabudowy.

Podobnie popyt na nagrzewnice indukcyjne rośnie dynamicznie, w szczególności w procesie nagrzewania przed kuciem, w procesie odpuszczania, lutowania i hartowania indukcyjnego. Popyt ten jest wymuszany przez nowoczesne technologie w obróbce metali oraz wzrost roli lutowania indukcyjnego. Ponadto ekologiczny charakter nagrzewania indukcyjnego, czystość, brak emisji do atmosfery, energooszczędność, ciągła gotowość do pracy i długa żywotność stanowią o opłacalności inwestycji w indukcyjne urządzenia elektrotermiczne.

Nad jakimi innowacjami Elkon pracuje w tej chwili? Czym nowe rozwiązania będą się różnić od obecnie funkcjonujących na rynku?

Wśród realizowanych przez nas w tej chwili rozwiązań technologicznych znajduje się m.in. modułowa konstrukcja zasilaczy średniej częstotliwości z modułami łączonymi kaskadowo. W tym przypadku specjalistyczny sterownik będzie zarządzał działaniem poszczególnych modułów mocy. Oprócz tego pracujemy nad rozwiązaniem kompaktowej konstrukcji pieców indukcyjnych przeznaczonych do topienia żeliwa i metali nieżelaznych. Innowacją tego rozwiązania jest połączenie szynowe pomiędzy zestawem topialnym i zasilaczem z zaciskami sterowanymi automatycznie siłownikami pneumatycznymi, rozłączanymi na czas wychylania zestawu topialnego w celu opróżnienia tygla. Pozwala to wyeliminować straty przesyłu mocy o blisko 15–20%. W dotychczasowych rozwiązaniach firm konkurencyjnych połączenie to jest realizowane za pomocą kabli wysokoprądowych chłodzonych wodą.

Pracujemy też nad linią ciągłego odlewania aluminium, a także urządzeniem do hartowania indukcyjnego powierzchniowego dwuczęstotliwościowego.

W jaki sposób powstają w Elkonie nowe produkty i rozwiązania techniczne?

W firmie pracuje Zespół Badawczo-Rozwojowy. Jego działalność koncentruje się na opracowaniach koncepcji i projektów nowych zadań oraz na automatyzacji procesów produkcyjnych. Kładziemy nacisk na profesjonalne przygotowanie i wdrożenie zindywidualizowanych rozwiązań. Jest tak z tego względu, że większość naszych produktów dostosowujemy do wymagań klienta. Wobec tego bardzo często, realizując zamówienie, wprowadzamy całkiem nowy produkt. Nasza firma jest elastyczna i skonstruowana tak, by podołać nowym wyzwaniom. Zdobyliśmy uznanie za działalność innowacyjną i już w 1988 r. uzyskaliśmy status jednostki innowacyjno-wdrożeniowej. Dzięki temu jesteśmy w stanie sprostać tak wysokim wymaganiom.

Jak w takim razie wygląda w państwa przypadku proces technologiczny od zawarcia kontraktu do jego realizacji?

Sprzedaż produktów firmy Elkon wymaga bezpośredniego kontaktu z klientem, poznania technologii, szczegółowych uzgodnień, wizyty u klienta w celu zapoznania się z przyszłymi warunkami pracy urządzenia, a następnie opracowania koncepcji i projektu rozwiązania. Po opracowaniu projektu przed wykonaniem urządzenia odbywa się prezentacja rozwiązania i jego korekta wynikająca z uzgodnień podczas dyskusji z klientem. Następnie po wykonaniu urządzenia według uzgodnionego projektu ma miejsce odbiór wstępny u wykonawcy, weryfikacja założeń i efektów oraz ewentualne zmiany wynikające z życzeń klienta. Następnie odbywa się dostawa, montaż i uruchomienie urządzenia w siedzibie klienta. Jest to standardowy sposób realizacji naszych rozwiązań technicznych.

Na czym polega współpraca firmy ze środowiskiem naukowym? Na jakich zasadach się ona odbywa i z jakimi uczelniami państwo współpracują?

Współpracujemy z Politechniką Śląską, Akademią Górniczo-Hutniczą, Politechniką Wrocławską, Politechniką Rzeszowską, Politechniką Łódzką, Politechniką Poznańską, Akademią Sztuk Pięknych w Krakowie oraz instytutami branżowymi: Instytutem Odlewnictwa, Instytutem Metalurgii Żelaza, Instytutem Metali Nieżelaznych, Instytutem Spawalnictwa. Ta współpraca przynosi obopólne korzyści. Uczelnie towarzyszą nam w tworzeniu i poszukiwaniu specyficznych rozwiązań, np. w zakresie badań przemysłowych i prac rozwojowych objętych umową pomiędzy firmą Elkon i Polską Agencją Rozwoju Przedsiębiorczości w ramach POIG. Realizujemy też umowę o współpracy z Politechniką Śląską.

Jednocześnie umożliwiamy pracownikom naukowym przeprowadzanie w naszej firmie badań i eksperymentów związanych z polem elektromagnetycznym, co także przyczynia się do rozwoju intelektualnego pracowników Elkonu. Taką wymianę doświadczeń realizujemy, współpracując z pracownikami naukowymi Politechniki Śląskiej, Opolskiej i Częstochowskiej.

Czy dla firmy innowacyjno-wdrożeniowej konkurencja na rynku jest dużym problemem?

W każdym obszarze działalności gospodarczej należy się liczyć z konkurencją. Traktujemy ją jednak jako inspirację do rozwoju i działań innowacyjnych. Może nie jest to właściwe z punktu widzenia marketingu, ale z niektórymi konkurencyjnymi firmami podejmujemy nawet wspólne przedsięwzięcia biznesowe. Szczególnie dobrze układają nam się wspólne realizacje urządzeń do hartowania indukcyjnego. Spotykamy się np. na targach i wymieniamy doświadczeniami lub planujemy wspólne przedsięwzięcia, pamiętając, że każda firma musi zdobywać rynek i dbać o klienta indywidualnie.

Oczywiście, konkurencja jest również zagrożeniem. Kryzys gospodarki zachodniej i na jej tle dobra sytuacja gospodarcza w Polsce ukierunkowują zachodnie firmy, działające w naszej branży, na nasz rynek. Są to firmy znacznie silniejsze pod względem finansowym, technicznym i marketingowym. Zatem ich możliwości wdrażania nowych rozwiązań oczekiwanych przez rynek są nieporównywalnie większe.

Naszym atutem w tej sytuacji musi być – owszem – niższa cena urządzenia, ale przede wszystkim jego dobra jakość, dobre dostosowanie do potrzeb klienta i niezawodna gotowość serwisowa. Istotne jest to, że firmy o dużym potencjale inwestycyjnym to firmy z udziałem kapitału zagranicznego. Ważnym czynnikiem jest więc rozpoznawalność naszej marki przez osoby decydujące o danej inwestycji. Nasi konkurenci zagraniczni to firmy o ugruntowanej od wielu lat pozycji na rynku. Jest to istotne wyzwanie dla firm polskich działających podobnie do Elkonu.

Jak zamierzają państwo sprostać tej konkurencji?

Przez cały okres działania firmy wypracowane środki finansowe przeznaczane są w głównej mierze na inwestycje i rozwój poprzez badania przemysłowe i prace rozwojowe. Prace te realizowane są aktualnie na podstawie Programu Operacyjnego Innowacyjna Gospodarka, Działanie 1.4 na lata 2011–2014. Niezależnie od inwestycji w badania i rozwój w ciągu ostatnich 12 miesięcy zakupiono nowe pomieszczenia produkcyjne, nowe urządzenia i nowe samochody serwisowe. W marcu zaplanowaliśmy leasing nowych tokarek i frezarek.

Celem tych inwestycji jest wprowadzenie na rynek nowych produktów i rozszerzenie produkcji urządzeń elektrotermicznych. Wartość inwestycji w ciągu ostatnich 12 miesięcy to kwota o równowartości około 15% przychodów. Planowane inwestycje do 2014 r. na badania przemysłowe i prace rozwojowe, w dużej części związane z POIG, to około 30% rocznych przychodów, co świadczy o dużym zaangażowaniu środków w prace rozwojowe.

Czy dzięki tym działaniom firma z optymizmem może patrzeć w przyszłość?

Myślę, że tak. W tej chwili prowadzimy zaawansowane rozmowy, dotyczące kilku nowych kontraktów. Należy jednak podkreślić, że nie działamy w branży, w której pozyskiwane są wieloletnie kontrakty. Konieczne jest zatem ciągłe obserwowanie rynku i dostosowywanie oferty do pojawiających się oczekiwań klientów. Warto jednak podkreślić, że w 2011 r. sprzedaż wzrosła o ponad 50% w stosunku do roku 2010. Jest to niewątpliwie wynik działań innowacyjnych w firmie. Mamy także świadomość tego, że zawdzięczamy to korzystnej koniunkturze na rynku w 2011 r. Inne firmy tej branży też odnotowały wzrost sprzedaży.

Jaka jest więc tajemnica sukcesu Elkonu?

Aktualna pozycja firmy jest wynikiem wieloletnich wysiłków pracowników naszej firmy, ich sumienności i odpowiedzialności w realizacji trudnych przedsięwzięć i rozwiązań innowacyjnych, wymagających nie tylko wiedzy teoretycznej, potrzebnej do opracowań koncepcyjnych i projektów, ale także umiejętności manualnych, niezbędnych w procesie budowy tych urządzeń, ich montażu u klienta i późniejszych czynności serwisowych. Ponad połowa załogi pionu produkcyjno-technicznego to absolwenci Politechniki Śląskiej.

Zawdzięczamy ją także stałej współpracy z naszymi klientami i szybkiej reakcji na ich potrzeby produkcyjne, wymagające natychmiastowego serwisu, modernizacji bądź nowych opracowań wynikających z aktualnych potrzeb.

Niemal 30-letnia historia rozwoju firmy jest niewątpliwie jakimś sukcesem, chociaż nie używam tego sformułowania i daleki jestem od wyszukiwania „tajemnic sukcesu”. Sukces Elkonu nie jest spektakularny, ale daje satysfakcję. Pozytywna weryfikacja na rynku oznacza, że istnieje zapotrzebowanie na naszą działalność.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)