Optymalizacja zakupu tokarki. Jak kupować? Czego wymagać? Na co uważać?

Jak kupować? Czego wymagać? Na co uważać? Przedstawiamy podpowiedzi specjalistów sprzedaży, ekspertów technicznych, konstruktorów FAT HACO oraz użytkowników ich obrabiarek. Pokażą nam, na co zwrócić uwagę, by dokonać najlepszego wyboru zarówno z punktu widzenia technicznego, jak i finansowego.

Zakup nowej maszyny to często niemały wydatek dla przedsiębiorstwa. Z jednej strony chcemy mieć najlepszy produkt, z drugiej strony zaś oczekujemy niskiej ceny. Punktem wyjścia do wyboru optymalnej maszyny jest zawsze określenie, do czego urządzenie ma służyć. „Przede wszystkim trzeba wiedzieć, co chce się robić na maszynie. Czy będą to detale krótkie czy długie, jaką będą miały średnicę, z jakiego materiału są wykonane? Czy chcemy produkować je seriami, czy w niewielkim nakładzie?” – wyjaśnia doradca klienta Fabryki Automatów Tokarskich we Wrocławiu SA Maciej Jeziorny.

Najlepszym rozwiązaniem jest pokazanie sprzedawcy detalu końcowego, jaki chcemy otrzymać. Czasem może się bowiem okazać, że nasze pierwotne założenie co do typu maszyny jest błędne, ponieważ pominęliśmy jakiś aspekt lub nie uwzględniliśmy pewnych parametrów. Weryfikacja przez specjalistów da nam pewność, że wybór jest słuszny.

Zobaczyć, dotknąć, wypróbować

Jednym z kolejnych kroków powinno być obejrzenie planowanego urządzenia. Pierwszy kontakt z producentem często następuje na targach. Warto też uczestniczyć w takich wydarzeniach jak dni otwarte, kiedy to można zobaczyć wiele modeli, spotkać się z ekspertami, a niejednokrotnie również producentami podzespołów czy elementów wyposażenia dodatkowego. Takie eventy dają również szansę na rozmowy z innymi odwiedzającymi i wymianę doświadczeń. Uzyskane spostrzeżenia mogą rzucić nowe światło na nasz plan zakupu lub utwierdzić nas w naszych przekonaniach.

Oczywiście, zdarza się, że nasze wymagania nie są standardowe i trudno w magazynie lub na ekspozycji znaleźć maszynę, którą chcemy zamówić. Mimo to powinniśmy się wybrać do firmy produkującej obrabiarki. Producent, który traktuje nas poważnie, znajdzie sposób, by zademonstrować możliwości interesującej nas tokarki, a w wypadku braku odpowiedniego modelu w zakładzie produkcyjnym, zorganizuje wizytę u innego klienta, który już pracuje na jego maszynie.

| Oni kupili maszyny FAT OBRAM Sp. z o.o. OBRAM Sp. z o.o. to polska firma dostarczająca rozwiązania dla branży spożywczej, koncentrująca swoje działania w sektorze mleczarskim. Powstała w roku 1976 jako Ośrodek Badawczo Rozwojowy Aparatury Mleczarskiej. Jest światowym liderem w produkcji linii technologicznych do produkcji tradycyjnych serów świeżych oraz w czołówce firm produkujących urządzenia do produkcji serów dojrzewających. Maszyny CNC zakupione w FAT pracownicy firmy wykorzystują do tworzenia detali potrzebnych w procesach technologicznych, w których powstają linie produkcyjne.Broen SA Broen SA to producent zaworów i kurków kulowych występujących pod nazwą handlową DZT. Obecnie firma ma swoją siedzibę w Dzierżoniowie, w Wałbrzyskiej SSE. Produkowane przez Broen zawory i kurki znajdują zastosowanie w instalacjach ciepłowniczych, klimatyzacyjnych, gazowych oraz innych instalacjach przemysłowych. Średnice zaworów mieszczą się w przedziale od DN 10 do DN 500 i występują w trzech podstawowych wersjach: do wspawania, z kołnierzami i w wersji gwintowanej. Mogą pracować w temperaturze roboczej do 200°C oraz ciśnieniu 4 MPa, instalacjach rozprowadzających gaz ziemny klasy GZII o parametrach temperatury roboczej od -40°C do 80°C oraz ciśnieniu 4 MPa. Broen do produkcji tych elementów używa m.in. maszyn zakupionych w FAT HACO. |

Myślenie perspektywiczne

„Przy zakupie obrabiarki wręcz trzeba myśleć perspektywicznie. Zakup maszyny prawie zawsze jest zakupem na wiele lat” – tłumaczy Ireneusz Ostrowski, dyrektor sprzedaży FAT.

Ta zasada w praktyce wygląda następująco: jeżeli mamy jakiekolwiek wątpliwości, trzeba je rozstrzygnąć na korzyść lepszego modelu. W ponad 90% takie myślenie prowadzi do oszczędności w przyszłości. Nasze przedsiębiorstwo może się rozwinąć, a zakup kolejnej maszyny to spory wydatek, zdecydowanie większy niż koszt adaptacji posiadanej maszyny do nowej obróbki. Jeżeli pomyślimy o tym wcześniej, poniesiemy o wiele mniejsze koszty.

Jak długo możemy czekać na realizację naszego zamówienia?

Zdarza się, że firmy otrzymują zlecenie na produkcję określonego detalu w ściśle wyznaczonym czasie lub posiadają tokarkę, która uległa poważnemu uszkodzeniu. Wówczas czas dostawy nowego urządzenia jest dla nich jednym z najistotniejszych wyznaczników zakupu. W takim wypadku należy szukać maszyny, która stoi w magazynie u producenta, na wystawie u sprzedawcy lub jest prezentowana na targach. Tak postąpiła firma Obram Sp. z o.o., która zakupiła maszynę w Fabryce Automatów Tokarskich we Wrocławiu prosto z ekspozycji targowej.

„Szukaliśmy maszyny do obróbki stali kwasoodpornej, wykorzystywanej do przygotowania linii produkcyjnych mleka i sera. Podczas wizyty na MTP w Poznaniu okazało się, że możemy kupić maszynę, która akurat pojawiła się na stoisku FAT. Używaliśmy już maszyny konwencjonalnej TUR 560 i postanowiliśmy kolejny raz zawierzyć znanej nam marce” – opisuje Dariusz Radzanowski główny technolog OBRAM Sp. z o.o. Jego firma zakupiła centrum tokarsko-frezarskie FCT 700 przywiezione prosto z targów ITM w Poznaniu. Dlaczego CNC, skoro wcześniej używali maszyny konwencjonalnej? „U nas produkcja jest jednostkowa, natomiast detale, które wykonujemy, często się powtarzają. Teraz mamy je «zaprogramowane» w nowym centrum i dzięki temu znacząco przyśpieszyliśmy proces produkcji”.

Czas oczekiwania na wyprodukowanie zamówionego modelu w FAT wynosi od 4 do około 12 miesięcy w zależności od typu, wielkości maszyny, wyposażenia dodatkowego i niestandardowych rozwiązań, a także zamówień, jakie producent ma w danym momencie w toku realizacji.

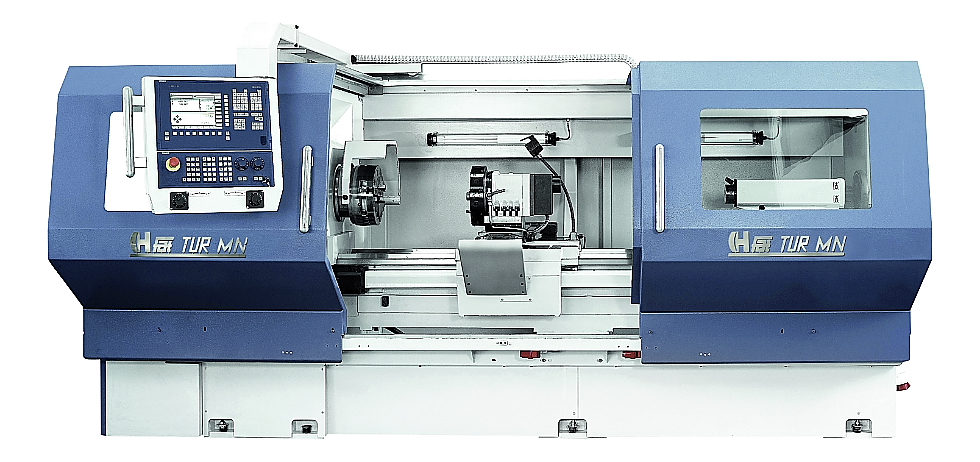

Fot. FAT Haco

Czy wyposażenie należy zamawiać razem z maszyną, czy szukać na własną rękę?

Kiedy mamy już za sobą wybór producenta, typ i model maszyny, musimy się zastanowić nad jej wyposażeniem. Każdą tokarkę możemy uzupełnić o bardzo wiele dodatkowych rozwiązań ułatwiających pracę. Zapytaliśmy ekspertów FAT, o co w tym zakresie najczęściej pytają ich klienci. „Najpopularniejsze opcje zawarliśmy w formie listy podzielonej na kilka grup: wyposażenie wrzeciona (uchwyty, osłony, tarcze adaptacyjne), suportu (głowice narzędziowe i narzędzia), konika, podtrzymki oraz pozostałe, jak dodatkowe drzwi, oświetlenie czy transportery wiórów. Wybór jest naprawdę spory” – tłumaczy Jeziorny.

Dla kogoś, kto pierwszy raz zetknął się z tematem obrabiarek, zdefiniowanie wszystkich niezbędnych opcji często oznacza wiele godzin porównywania rozwiązań. Dlatego przy braku doświadczenia lepiej nie tracić czasu, tylko zaufać specjalistom.

Sterowanie CNC – mózg maszyny

Jeżeli podejmiemy decyzję, że nasza maszyna powinna być wyposażona w moduł sterujący CNC, musimy dokonać jeszcze kilku wyborów. Po pierwsze, trzeba rozstrzygnąć, na jakiego producenta sterowania się decydujemy. Wybór bardzo często zależy od sterowania aktualnie posiadanego w parku maszynowym. Ujednolicenie sterowania w zakładzie jest ważnym kryterium podczas zakupu.

„My proponujemy sterowanie Siemens, opcjonalnie Fanuc bądź Fagor. Sterowania te są proste w obsłudze i dają sporo możliwości” – wyjaśnia dyrektor Ostrowski.

Oczywiście, wybór firmy, która dostarczy rozwiązanie, to nie wszystko, bowiem każda z nich oferuje różne warianty. W najprostszej wersji ładujemy ścieżkę, po której poruszać ma się narzędzie z przygotowanego pliku. W najbardziej zaawansowanej możemy przed rozpoczęciem obróbki przeprowadzić symulację i dokonać modyfikacji wielu parametrów pracy narzędzia, a także załadować plik z programu CAD/CAM, by jeszcze bardziej zautomatyzować proces ustawiania maszyny.

Odbiór, transport, uruchomienie, szkolenie

Jednym z końcowych etapów zakupu jest sprawdzenie, czy maszyna została wyprodukowana zgodnie z naszymi oczekiwaniami. Idealnym sposobem na zweryfikowanie tego jest dokonanie odbioru technicznego u producenta. I tu niezaprzeczalnie – z uwagi na bliskość ich zakładów – przewagę mają polscy producenci. W trakcie odbioru warto przetestować proces obróbczy, który zamierzamy realizować na maszynie w przyszłości. Najlepiej zabrać ze sobą swojego operatora tokarki i detal, który chcemy obrabiać. Taki odbiór pozwala na upewnienie się, że maszyna jest w pełni sprawna. Ewentualne błędy czy usterki mogą być wówczas szybko usunięte.

„Większość naszych polskich klientów, a także spora liczba klientów europejskich preferuje odbiory u nas w zakładzie – mówi inżynier jakości montażu w FAT Adam Misiołek. – Taka procedura jest wygodna również dla nas, gdyż ewentualne niedociągnięcia łatwiej, szybciej i taniej jest skorygować na miejscu, a u klienta skupić się na ostatecznym uruchomieniu. Zdarza się też, że klienci w trakcie testów zdają sobie sprawę, że potrzebują dodatkowego wyposażenia, które usprawni ich pracę. Dostarczamy je wtedy razem z maszyną”.

Koszty transportu w zależności od wielkości maszyny i odległości stanowią niemałą sumę. Warto zadbać, by to sprzedający je pokrył. W FAT dla polskich klientów załadunek i transport są w cenie maszyny. Klienci zagraniczni muszą już za transport zapłacić sami.

Przed instalacją tokarki trzeba wystarczająco wcześnie przygotować przestrzeń roboczą. Producent powinien nam dostarczyć wszystkie niezbędne wytyczne w zakresie wymaganego miejsca, fundamentowania oraz rodzaju zasilania elektrycznego.

Dobry producent zagwarantuje zarówno ostateczne uruchomienie maszyny w naszym zakładzie, jak i szkolenie z zakresu obsługi. Są też tacy, którzy wyceniają usługę szkoleniową indywidualnie i podają razem z ceną maszyny. Uważajmy jednak na tych, którzy o szkoleniu nic nie wspominają, bo na końcu mogą nas zaskoczyć dodatkowymi kosztami, i to niemałymi. Na szkolenie najczęściej przeznacza się 2–3 dni. Jeśli zajdzie konieczność wydłużenia okresu szkolenia, musimy przygotować się na dodatkowe koszty. Dlatego tak bardzo ważni są pracownicy, którzy już wcześniej zetknęli się z obrabiarkami i mają wiedzę na ich temat. Doświadczony pracownik jest niepodważalnym atutem podczas wdrażania nowej maszyny.

Sprawny serwis: bliskość i skuteczność

Zanim kupimy tokarkę, powinniśmy przyjrzeć się uważnie warunkom gwarancji oraz napraw pogwarancyjnych. Zaletą polskich producentów jest serwis, który może udzielić natychmiastowej pomocy telefonicznej lub dotrzeć do klienta relatywnie szybko.

„Właśnie z uwagi na dostępność i bliskość serwisu zakupiliśmy maszynę w Fabryce Automatów Tokarskich we Wrocławiu. Zapewniano nas, że działa on sprawnie i rzeczywiście się o tym przekonaliśmy. Po roku zakupiliśmy drugą maszynę, również w FAT” – mówi nam Grzegorz Maciejowski, specjalista ds. maszyn CNC z firmy Broen, która zajmuje się produkcją zaworów odcinających do sieci ciepłowniczych i gazowych.

Jak mówi nam Maciejowski, podczas pracy obrabiarki zdarzają się kolizje. Wtedy – by nie wstrzymywać produkcji – wygodnie byłoby użyć rezerwowej maszyny. W bardzo wielu firmach nie jest to jednak możliwe z przyczyn finansowych. Liczy się więc możliwość naprawienia samodzielnego lub przy pomocy konsultanta telefonicznego. Niekiedy zachodzi jednak konieczność wezwania serwisu. Im szybciej zostanie to zrobione, tym mniejsze przestoje w produkcji, które liczone są czasem w setkach tysięcy złotych. „Za serwis pogwarancyjny płaci się jak wszędzie, czyli za dojazd i każdą roboczogodzinę pracy serwisanta” – tłumaczy Maciejowski. Podsumowując: ważne, by serwis działał szybko i był blisko.

Części zamienne – kompletna lista oraz szybka dostępność

Dobra gwarancja powinna obejmować części mechaniczne, sterowanie i części elektryczne. Najbardziej zużywają się elementy, które pracują bez wytchnienia. Do takich zaliczają się przede wszystkim łożyska, uszczelki, paski gumowe i filtry. Dobry producent obrabiarek powinien nam nie tylko dostarczyć sprawnie działającą maszynę, ale również kompletną listę części zamiennych, tak aby w razie awarii można było łatwo zidentyfikować popsutą czy zużytą część. Elementy naturalnie zużywające się – takie jak olej, bezpieczniki, żarówki i narzędzia – nie podlegają gwarancji.

Jednym z najistotniejszych kryteriów zakupu powinna być jakość użytych materiałów. Im gorsze materiały, tym mniejsza dokładność obróbki, a trwałość maszyny i jej poszczególnych części krótsza. Tańsze tokarki z Chin często są wykonane ze słabych jakościowo komponentów. Dodatkowo kupujący dostaje niekompletną listę części zamiennych i niepewność serwisu. To wszystko powoduje bardzo wiele nerwów związanych z ryzykiem częstych awarii. Jeżeli twoja firma nie może sobie na większe przestoje pozwolić, nie zwracaj nawet uwagi na takie maszyny.

Zakup tokarki to długi i skomplikowany proces. Warto się do niego odpowiednio przygotować, zasięgnąć opinii innych użytkowników, obejrzeć różne modele, słuchać rad ekspertów. To wszystko będzie możliwe podczas Dni Otwartych, na które razem z FAT HACO zapraszamy.

| PRZYJDŹ NA DNI OTWARTE W FAT HACO 6 i 7 września 2013 r. Dni otwarte w Fabryce Automatów Tokarskich we Wrocławiu odbędą się w piątek 6 września i w sobotę 7 września 2013 r. Zaprezentowane zostaną dwa najnowsze modele: TUR 4 MN oraz TUR MN w wersji P.Dzięki kilku maszynom TUR 4 MN, stworzonym na indywidualne zamówienia klientów z Niemiec (ThyssenKrupp VDM) i USA (Ellwood City Forge), wrocławska fabryka z impetem weszła w tym roku na światowy rynek tokarek ciężkich do obróbki detali wielkogabarytowych. Długość toczenia na tych maszynach sięga 22 m, średnica obrabianego detalu może wynosić nawet 3 m, a jego maksymalna waga to 100 t! Aby przy takim obciążeniu zapewnić maksymalną stabilność, każda tokarka jest oparta na czteroprowadnicowym łożu. Część z nich jest wyposażona w innowacyjny moduł Step Bed, który umożliwia operatorowi przemieszczanie się równocześnie z obrabianym detalem.Druga nowość – TUR MN w wersji P – powstała jako odpowiedź na rosnące zapotrzebowanie rynku na maszyny do wysokowydajnej obróbki rur maksymalnej średnicy 190 mm. Zwiększony przelot wrzeciona i możliwość montażu dwóch uchwytów gwarantują optymalne parametry mocowania długich detali. Nowa tokarka charakteryzuje się bezpośrednim napędem wrzeciona, który zapewnia bezstopniową regulację prędkości obrotowej oraz pozwala na zachowanie stabilnego procesu skrawania. Zamontowana na silniku przekładnia planetarna umożliwia uzyskanie wysokiego momentu obrotowego wrzeciona. Chętnych do udziału w Dniach Otwartych FAT zapraszamy do rejestracji mailowej pod adresem: marketing@fathaco.com lub telefonicznej – pod numerem: 71 36 09 100. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)