Odlewnia RAFAMET: profesjonaliści w odlewach dla przemysłu

Dzięki ciągłemu usprawnianiu procesów technologicznych Zespół Odlewni Rafamet może wykorzystać duży potencjał rozwojowy, który widoczny jest na europejskim rynku odlewów ciężkich.

ZO Rafamet jest częścią Grupy Kapitałowej Rafamet, w której wiodącą rolę odgrywa spółka giełdowa Fabryka Obrabiarek Rafamet SA. Pierwotnie Odlewnia funkcjonowała jako jeden z wydziałów produkcyjnych Fabryki Obrabiarek Rafamet.

W 1996 r. nastąpiło wydzielenie i ustanowienie samodzielnej spółki, której do dziś stuprocentowym właścicielem jest Rafamet SA. Zakład cały czas jest głównym dostawcą odlewów żeliwnych do obrabiarek produkowanych w Rafamecie. Jednocześnie producent realizuje na rzecz Odlewni usługi obróbki mechanicznej. „Firma z założenia przygotowana była do realizacji produkcji ciężkich i wielkogabarytowych elementów obrabiarek (łóż, stojaków, stołów, belek itd.). Z biegiem lat, wraz z rozwojem potrzeb klientów ciągle doskonalimy i rozwijamy technologię, a także zwiększamy możliwości produkcyjne w celu budowania konkurencyjnej oferty” – mówi Jacek Opiela, wiceprezes zarządu, dyrektor techniczny ZO Rafamet.

Materiały o specjalnych parametrach

Odlewnia cały czas poszerza asortyment produkcji. Zdobywa także nowe rynki zbytu, i to zarówno w kraju, jak i za granicą. W ostatnich latach roczna produkcja oscylowała w okolicy 5 tys. ton. Zdecydowana większość produkcji – 75% – trafia na rynek zagraniczny. Zakład eksportuje swoje wyroby przede wszystkim do krajów europejskich. Jednocześnie ok. 10% produkcji realizowanych jest na potrzeby Rafamet SA.

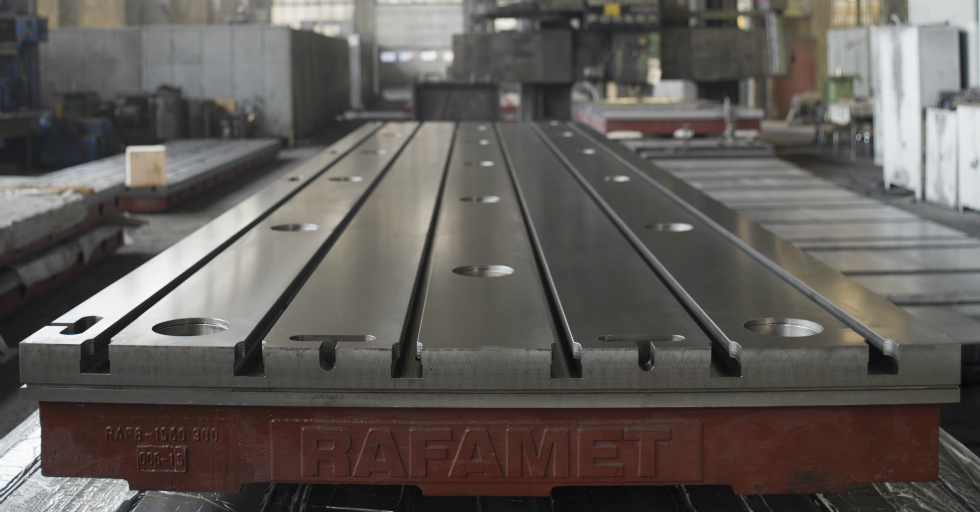

W 2008 r. zakład rozpoczął produkcję płyt montażowych, dostarczanych do klientów już w formie gotowej do montażu. Odbiorcami są w tej chwili najwięksi europejscy producenci obrabiarek, a także firmy specjalizujące się w dużych konstrukcjach spawanych.

„ZO Rafamet jest jednym z największych europejskich producentów i dostawców tego wyrobu. Szerokie zastosowanie i wysoka jakość powodują, że produkt cieszy się dużym zainteresowaniem. Wśród odbiorców są firmy z Polski, Niemiec, Włoch, Czech i Hiszpanii. Co interesujące, wyprodukowaliśmy płyty na specjalne zamówienie dla kilku placówek badawczo-naukowych. Służą one jako wyposażenie stanowisk pomiarowych, m.in. na Politechnice Łódzkiej, w Instytucie Badań i Rozwoju Motoryzacji BOSMAL oraz w Alstomie” – stwierdza Jacek Opiela.

Równocześnie będziemy wdrażać system analizy termicznej, który pozwoli na dalszą optymalizację procesu produkcji i wspomaganie przygotowywania materiałów o specjalnych parametrach. W kolejnych latach planujemy wdrożenie systemu do symulacji zalewania i krzepnięcia”.

Otwartość po obu stronach

Głównymi odbiorcami odlewów tworzonych w Kuźni Raciborskiej są firmy produkujące obrabiarki – zarówno ciężkie, jak i specjalizowane – a także dostawcy centrów obróbczych dla sektora automotive. Wśród partnerów biznesowych ZO Rafamet znajdują się też producenci przekładni okrętowych i dużych przekładni górniczych oraz firmy produkujące narzędzia i tłoczniki do pras dla przemysłu samochodowego. „Zespół Odlewni realizuje zamówienia dla różnych gałęzi przemysłu. Nie zamykamy drzwi dla nowych klientów z żadnej branży, jednak biorąc pod uwagę posiadane przez nas wyposażenie, możliwości i doświadczenie, najbardziej perspektywiczna jest dla nas w dalszym ciągu branża obrabiarkowa. W kraju znajduje się ona niestety w poważnej recesji, stąd też nastawiamy się głównie na rynki zagraniczne. Widać to po wzroście sprzedaży zagranicznej z 31% ogólnej wartości sprzedaży w roku 2010 do 75% w pierwszym półroczu 2015 r.” – mówi Adam Witecki, prezes zarządu ZO Rafamet.

Ważnym elementem działalności ZO Rafamet jest budowanie partnerskich relacji z odbiorcami odlewów wyprodukowanych w Kuźni Raciborskiej, tym bardziej że w trakcie procesu wyboru producenta firmy często popełniają istotne błędy. „Niezbędne jest zaufanie i dobra atmosfera współpracy pomiędzy klientem a dostawcą. Dlatego też ważne jest precyzyjne opisanie potrzeb po jednej stronie, a po drugiej doświadczenie i otwartość umysłu – stwierdza wiceprezes zarządu. – Największym błędem jest brak analizy technologiczności konstrukcji pod względem odlewniczym i niewłaściwy dobór materiału. Niestety, bywa, że klienci przyjmują cenę jako podstawowe kryterium przy wyborze oferty, a konstruktorzy nie mają doświadczenia odlewniczego. Tymczasem wystarczy na wstępnym etapie zweryfikować założenia konstrukcyjne i prowadzić projekt, współpracując z odlewnią. Znalezienie optymalnego rozwiązania wymaga dobrej komunikacji i otwartości po obu stronach”.

W związku z tym podstawowe znaczenie ma właściwa komunikacja w relacjach z odbiorcami wyrobów firmy. Jak podkreśla Jacek Opiela: „Najważniejsze jest zrozumienie potrzeb klienta. Staramy się utrzymywać bliską współpracę na płaszczyźnie konstrukcja–technologia. Takie podejście pozwala na wyprodukowanie odlewu zoptymalizowanego zarówno pod względem technicznym, jak i kosztowym. Dzięki temu klienci znający nasze podejście niejednokrotnie już na wstępnym etapie projektowania dostarczają nam materiały do konsultacji czy weryfikacji.

Właściwie zorganizowany proces

W planach ZO Rafamet w tym roku jest w pierwszej kolejności utrzymanie trendu wzrostu produkcji i sprzedaży oraz będącej tego efektem wyższej rentowności spółki. Dlatego też główne nakłady inwestycyjne w Odlewni przeznaczane będą przede wszystkim na modernizację urządzeń i infrastruktury, w celu dalszego wzrostu efektywności procesów produkcyjnych. W dalszej kolejności czasowej planowane jest powiększenie powierzchni produkcyjnej. Konkretne działania w tym kierunku uwarunkowane będą jednak rozwojem sytuacji na rynku w roku 2016.

Możliwości rozwojowe firma zawdzięcza dobrej marce na rynku, a to jest związane z realizacją kolejnych kontraktów. Obecnie ZO Rafamet realizuje m.in. dwa duże kontrakty. Jeden z nich dotyczy wykonania odlewów do dużej tokarki karuzelowej, którą wyprodukuje Rafamet SA. Odlewy do jednej maszyny ważyć będą ponad 100 t. Drugim dużym kontraktem jest dostawa płyt montażowych dla firmy FAMET z Kędzierzyna-Koźla. W tym wypadku pole, które zostanie wyłożone płytami wyprodukowanymi w Kuźni Raciborskiej, będzie mieć powierzchnię 224 m2. W związku z tym na potrzeby klienta ZO Rafamet zaprojektował konstrukcję o nośności 35 t/m2.

Firma na przestrzeni wielu lat swojej działalności ma na koncie wiele dużych realizacji, będących niejednokrotnie sporym wyzwaniem logistycznym. „Na pierwszym miejscu postawiłbym kontrakt na dostawę odlewów dla Rafamet SA do dużych tokarek karuzelowych, które w chwili obecnej pracują we francuskiej Arevie i Japan Steel Works. Na przestrzeni 2007 i 2009 r. wyprodukowaliśmy odlewy do dziesięciu takich maszyn. Ciężar odlewów do jednej maszyny przekraczał 300 t. Dużym wyzwaniem było również zrealizowanie kontraktu na dostawę ponad 300 kompletów odlewów (łoża, belki, stojaki) dla jednego z naszych zagranicznych klientów. Odlewy posłużyły do budowy linii technologicznych. Ich powtarzalność oraz terminowość dostaw musiała być perfekcyjna” – podkreśla Adam Witecki.

W związku z realizacją tego typu kontraktów pierwszorzędne znaczenie ma właściwe zorganizowanie procesu produkcyjnego. Jego pierwszym etapem jest opracowanie dokumentacji technologicznej, która stanowi bazę całego procesu. Ta dokumentacja składa się z kilku elementów: rysunku konstrukcyjnego z naniesionymi wszystkimi elementami składowymi zespołu modelowego, zarysem rdzeni i formy oraz elementami układu wlewowego i zasilającego odlew, szczegółowym opisem parametrów metalurgicznych procesu, opisem całego przebiegu procesu przygotowania formy, zalania jej metalem, stygnięcia i wreszcie wybicia, dołączony jest do niej również proces technologiczny dla obróbki mechanicznej gotowego odlewu.

Dokumentacja trafia do wydziału modelarni, gdzie wykonywany jest drewniany zespół modelowy wielokrotnego użytku. Następnie przygotowane omodelowanie zostaje przekazane do odlewni, gdzie wykonywane są rdzenie i forma odlewnicza. Masa formierska podawana jest transportem pneumatycznym do mieszarko-nasypywarek, gdzie zostaje zmieszana z żywicą furanową utwardzaną chemicznie. Na gotowe rdzenie nanoszona jest warstwa pokrycia żaroodpornego (cyrkonowego). W kolejnym etapie produkcji rdzenie umieszczane są w komorze, w której suszą się przez około 2 godz. w temp. 180°C. Po przygotowaniu formy i kompletu rdzeni następuje montaż zgodny z rysunkiem technologicznym. Gotowa forma jest uszczelniana, zamykana i ustawiana do zalania.

„Nasza firma pracuje w systemie kampanijnym: formy są montowane i odkładane do zalania. Wytopy prowadzone są dwa razy w tygodniu, w tym czasie następuje zalanie wszystkich form. Metal topiony jest w piecu indukcyjnym o pojemności 6 t i wydajności 6 t/h oraz w żeliwiaku o wydajności 8 t/h. Zalane formy stygną w zależności od wielkości odlewu od kilkudziesięciu godzin do kilku tygodni. Temperatura jest na bieżąco kontrolowana, a kiedy spadnie do pożądanego poziomu, odlew jest wybijany na zespole krat wstrząsowych i przekazany do oczyszczalni. Oczyszczanie odlewów rozpoczyna się od wypłukania z wnętrza odlewów spieczonej masy formierskiej w specjalnej kabinie wodą pod ciśnieniem 160 bar. Kolejnymi etapami są śrutowanie i czyszczenie ręczne narzędziami pneumatycznymi.

„Ostatnim etapem produkcji jest obróbka zgrubna lub ostateczna, w zależności od potrzeb klienta – mówi Wiceprezes ZO Rafamet. I dodaje: – Na każdym z etapów produkcji prowadzona jest kontrola procesu, używanych materiałów, przygotowania rdzeni i formy, montażu, zalania i w końcu wymiarowa gotowego odlewu”.

Fot: Sabina Przybyła

Podstawą ciągłe doskonalenie

Swój rozwój ZO Rafamet zawdzięcza m.in. szczegółowej analizie poszczególnych procesów, prowadzonych badań i prób z nowymi materiałami. Dzięki temu odlewni udało się zoptymalizować zarówno dyspozycje wsadowe, jak i technologie stosowane na różnych etapach produkcji. Związany jest z tym także fakt poszerzenia oferty produkowanych żeliw o żeliwa sferoidalne, spełniające podwyższone wymagania, a także żeliwa specjalne. „Na bazie własnych doświadczeń jesteśmy w stanie przygotować materiał zgodny z indywidualnymi potrzebami klientów – stwierdza Jacek Opiela. – Myślę, że charakteryzuje nas wysoka jakość, na którą składa się każde podejmowane działanie. Produkowane przez ZO Rafamet żeliwa cechują wysokie parametry wytrzymałościowe i mechaniczne, a także równomierny rozkład struktury. Przywiązujemy ogromną wagę do staranności i powtarzalności parametrów procesu produkcji. Stosujemy tylko najwyższej jakości materiały, w tym wsadowe, pochodzące od sprawdzonych, wieloletnich dostawców, podlegające ciągłej kontroli przed dopuszczeniem do procesu”.

Te elementy pozwalają firmie na planowanie kolejnych inwestycji w technologię, tym bardziej że na rynku widać pewną poprawę koniunktury i związany z tym wzrost zamówień. „Moim zdaniem rynek odlewów ciężkich wciąż ma duży potencjał. Możliwości techniczne ZO Rafamet bardzo dobrze wpisują się w ten obszar. Zdecydowanie duże szanse na rozwój daje rynek europejski, gdzie skutecznie docieramy z naszą ofertą do nowych klientów. Najbardziej interesujący jest rynek niemiecki, o wysokim poziomie kultury technicznej, dużym potencjale w sektorach maszynowym i energetycznym. Aktualnie 40% naszej sprzedaży jest realizowana właśnie tam. Cały czas też działamy w kierunku pozyskania kolejnych odbiorców – podkreśla wiceprezes ZO Rafamet. – Staramy się wykorzystywać i rozwijać wszystkie podstawowe obszary naszej działalności. Jej podstawą jest ciągłe doskonalenie.

| Czy wiesz, że… ZO Rafamet posiada w swojej ofercie m.in. żeliwa charakteryzujące się wysoką zawartością niklu i chromu. „Żeliwa specjalne stanowią kilka procent naszej produkcji. Odlewy z wysokoniklowego żeliwa austenitycznego produkowane były na rynek rosyjski. Była to prototypowa partia ośmiotonowych dysz do turbin pracujących na gazociągach. Ideą projektu było zastąpienie odlewami elementów wykonywanych jako konstrukcje spawane. Zasadniczymi korzyściami, które dzięki temu osiągnięto, było podniesienie sprawności kompresorów przez lepszy przepływ spalin i większą trwałość elementu. Wymaganiem, które należało spełnić, była wysoka wytrzymałość przy pracy w trudnych warunkach (temperatura pracy powyżej 500°C) i odporność na korozję” – mówi Jacek Opiela, wiceprezes zarządu, dyrektor techniczny ZO Rafamet. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)