PAFANA – narzędzia do obróbki tokarskiej i frezarskiej

Pabianicka Fabryka Narzędzi PAFANA SA oferuje znane i cenione na świecie narzędzia do obróbki tokarskiej i frezarskiej. O rozwoju firmy, jej renomie i pasji do działania z prezesem zarządu Andrzejem Styczyńskim rozmawia Adam Bukowski.

Widziałem przy wejściu taką ciekawostkę – oryginalny mural Pafany.

Pochodzi jeszcze z lat sześćdziesiątych czy siedemdziesiątych, oryginał. Jeszcze nie jest objęty ochroną konserwatorską, ale gdybyśmy docieplali budynek, a takie są zamierzenia na dalsze lata, to będziemy mieć tutaj dylemat – co zrobić z tym muralem. Szkoda byłoby go stracić.

Sądząc po zdjęciach i po moich dotychczasowych doświadczeniach, pracują tu sami sympatyczni ludzie.

Rzeczywiście jest to zespół ludzi pozytywnie nastawionych do życia. Uśmiech zawsze im towarzyszy, nawet w gorszych momentach.

Przy wejściu widziałem też maskotkę.

To stylizowany nóż tokarski. Ta maskotka ma też swoją historię. Zaprojektował ją blisko 20 lat temu dyrektor do spraw finansowych. Wtedy nie było działów marketingu tak rozbudowanych jak dzisiaj. Pafanek, bo tak się nazywa maskotka, powstał na podstawie starego produktu, noża lutowanego. Produkujemy te noże jeszcze, ale Pafanek się zmienił, teraz ma postać noża tokarskiego składanego, czyli nowocześniejszej innowacji. Zabieramy go na targi, wystawy, szkolenia. Jeździ z nami, klienci też go lubią, robią sobie z nim pamiątkowe zdjęcia.

W 2009 roku ograniczyli Państwo produkcję na skutek kryzysu. Załoga pracowała krócej, ale udało się uniknąć zwolnień, prawda?

Kryzys w branży był dość głęboki, niektórzy zanotowali spadki sprzedaży rzędu 30–40%. U nas też były podobne spadki, ale wdrożyliśmy plan antykryzysowy. Zawarliśmy porozumienie ze związkami zakładowymi. Zmniejszyliśmy wymiar czasu pracy o 12,5%. Podobnie zostały obniżone wynagrodzenia. Dlatego udało nam się ustrzec masowych zwolnień. Pojedyncze zwolnienia oczywiście były, tam gdzie ludzie mogli przechodzić na emerytury bądź inne świadczenia.

Postawiliśmy w tym okresie kryzysowym na przebudowę struktury organizacyjnej, kładąc przy tym nacisk na utrzymanie pozostałych stanowisk pracy. Nie chcieliśmy tracić najcenniejszych zasobów – umiejętności i zdolności twórczych. Elementem wdrożenia planu antykryzysowego były też m.in. dywersyfikacja produktowa i dywersyfikacja rynków docelowych, otwarcie nowych kierunków eksportowych, innowacje produktowe. Umocniliśmy też strukturę organizacyjną w postaci doradztwa, wdrażającego nowe produkty u klientów.

Jesteśmy specyficzną spółką, bo nasza firma to jest spółka pracownicza. W roku 1996 została otworzona, obok przedsiębiorstwa państwowego, spółka pracownicza, która w roku 1997 przejęła majątek przedsiębiorstwa państwowego w dziesięcioletni leasing. W roku 2007 leasing się zakończył i obecnie jesteśmy właścicielami całego przedsiębiorstwa.

To jest niezmiernie ciekawe, bo to jeden z nielicznych chyba przypadków, w których się powiodło sprywatyzowanie spółki w formie pracowniczej.

Wiele firm, które szły tą ścieżką, rzeczywiście gdzieś potraciło szanse, które tego typu spółka stwarza, i rzeczywiście już nie funkcjonują.

Czas kryzysu wykorzystaliśmy też na przekwalifikowanie części kadry, np. w celu pozyskania kwalifikacji spawaczy. Wiedzieliśmy, że gałąź konstrukcji stalowych w Polsce nie popadła tak mocno w kryzys jak obróbka skrawaniem. Widzieliśmy szansę na rozwój tych konstrukcji spawanych, w związku z czym przeszkoliliśmy część pracowników, wykorzystując środki z Powiatowego Urzędu Pracy. Ukończyli kurs i mogliśmy wykonywać pewne proste konstrukcje spawane, np. wózek do transportu wiórów.

Czyli wózki to jest konstrukcja uboczna?

Ona koreluje z naszym głównym produktem, czyli narzędziami do skrawania. To jest ten sam klient. Gdzieś te wióry, które nasz nóż tokarski wytoczy, trzeba magazynować, transportować, odbierać z maszyny. Stąd pomysł, żeby rozszerzyć asortyment.

Oferują Państwo szeroką gamę usług: lutowanie, toczenie, frezowanie. Są one istotne dla firmy, czy wynikły z faktu, że dysponują Państwo wykwalifikowaną kadrą i stąd dywersyfikacja o rynek usług?

Zawsze świadczyliśmy usługi z zakresu obróbki cieplnej i cieplno-chemicznej: czernienia, pasywacji, lutowania. Ale tutaj jest ograniczony rynek. Skupia się na Pabianicach, Łodzi i okolicy.

Nie wychodzimy poza województwo łódzkie. Wykonujemy też pewne elementy oprzyrządowania technologicznego dla przedsiębiorców z innych branż, np. sąsiadującego z nami Philipsa. Natomiast w całej Polsce świadczymy usługi lutowania twardego do różnych narzędzi skrawających, zarówno jednoostrzowych, jak i wieloostrzowych, jak również do niektórych elementów oprzyrządowania technologicznego, tam gdzie jest potrzeba np. dolutowania do stalowego korpusu płytki, która jest jakimś zgarniaczem, popychaczem odpornym na ścieranie.

Do własnych narzędzi, czy dowolnych?

Możemy wykonać narzędzia od początku do końca, ale równie dobrze ktoś może przywieźć czy przysłać własny korpus i płytkę, a my to zlutujemy.

Od ograniczenia produkcji minęły dwa lata. Można powiedzieć, że przeszli Państwo suchą stopą przez morze kryzysu. Generalnie wśród firm słychać głosy, że pojawiają się symptomy ożywienia. U Państwa też jest to widoczne?

Rzeczywiście, potwierdzam, że 2011 r. jest rokiem wzrostowym, u nas te wzrosty na sprzedaży krajowej wynoszą 20%, czyli dużo w stosunku do roku 2010. Natomiast w roku 2010 w porównaniu do 2009 wzrost sprzedaży krajowej wyniósł tylko 2%. Odnotowaliśmy za to w 2010 r. niesłychany wzrost na rynku eksportowym, o 45%. Udział eksportu w naszej sprzedaży jest stały, zawsze wynosi od 22 do 25%. Jego dynamiczny wzrost w 2010 r. pozwolił nam uchronić się przed stratą. W całym roku 2009 osiągaliśmy dodatni wynik finansowy. Taki efekt przyniosły działania restrukturyzacyjne i rozwojowe.

A jak to się ma do 2008 r.?

Jeszcze nie odzyskaliśmy poziomu z 2008 r., który był rekordowy. We wrześniu osiągnęliśmy rekordową sprzedaż, największą od dwóch lat. W październiku również była bardzo przyzwoita. Listopad ładnie się zaczął. Nie widać symptomów drugiej fali kryzysu w branży metalowej. Wyznacznik makroekonomiczny w postaci produkcji stali obecnie się ustabilizował, chociaż optymizm jest nadal umiarkowany. W 2011 liczymy na niecałe 10% wzrostu.

Czy ten optymizm byłby w stanie pchnąć Państwa do rozbudowy firmy?

Mamy za sobą wymianę parku maszynowego. W tej chwili mamy 10 maszyn CNC, są to centra obróbkowe pięcioosiowe marki Hermle, marki Chiron oraz dwa centra tokarskie firmy DMG, czyli można powiedzieć Famotu, i jedną szlifierkę pięcioosiową CNC firmy Michael Deckel. Zakończyliśmy proces wymiany w roku 2008. W ubiegłym roku zakupiliśmy też drutówkę, czyli drążarkę pięcioosiową. Myślimy o zakupie jeszcze jednej maszyny w przyszłym roku i na tym zakończylibyśmy etap odnowy parku CNC. Jest to maszyna, która łączy w sobie operacje CNC tokarsko-frezarskie, czyli wieloosiowe centrum tokarsko-frezarskie.

Czy na rynku polskim jest silna konkurencja?

Konkurencja jest światowa. Na rynku polskim funkcjonują polscy producenci narzędzi, ale jest to konkurencja częściowa, w dość ograniczonym zakresie. Występują również gracze światowi. Tutaj rzeczywiście konkurencja jest ostra, zarówno w wysokiej półce, jak i średniej.

Przygotowując się do wywiadu, znalazłem na forach amerykańskich bardzo pozytywne opinie na temat narzędzi Pafany. A na jakich innych rynkach są Państwo obecni?

Rynek amerykański jest dla nas pierwszym rynkiem eksportowym. Zbudowaliśmy asortyment w wymiarach calowych. Dobre jakościowo produkty bardzo dobrze przyjęły się na rynku amerykańskim. Wielce sobie cenimy naszych użytkowników ze Stanów, jak również naszego dystrybutora, który zapewnia tam odpowiednią obsługę. Stąd pierwsza pozycja w naszym eksporcie należy się Stanom Zjednoczonym. Drugim rynkiem jest oczywiście Unia Europejska.

Nie ma konkretnego państwa, które by się wybijało?

Nam się bardzo dobrze współpracuje ze wszystkimi naszymi klientami unijnymi, bo jednak jest to wspólny rynek i kultura europejska. Ostatnio bardzo dobrze zaczęło nam się współpracować z Francją. Klienci niemieccy też są bardzo wymagający – wiedzą, czego chcą. Dobrze nam się pracuje także z Czechami. Mamy pewną lukę w Wielkiej Brytanii, Irlandii. Zabrakło nam w pewnym momencie dobrego partnera na rynku angielskim, bo partner, który czasowo tam działał, niestety zakończył już działalność. Po ostatnich targach EMO w Hanowerze rysują się nam szanse powrotu na ten rynek. Sprzedajemy też do Włoch, sprzedajemy do Austrii. Na drugim miejscu z Unią Europejską wyróżniają się kraje arabskie, dzięki którym odnotowaliśmy niebywały, 35% wzrost eksportu w roku 2010.

Państwa wyroby to tylko firmowa, wielkoskalowa produkcja, czy również dla użytkowników indywidualnych?

Głównym odbiorcą jest przemysł. Ale hobbyści czy majsterkowicze, którzy mają w swoim warsztacie małą tokareczkę, również mogą u nas kupować. Mamy asortyment noży tokarskich „Hobby”, o małych wymiarach. Są to narzędzia chętnie kupowane przez modelarzy. Dużo sprzedawaliśmy ich w Niemczech.

Na ścianach wiszą certyfikaty jakości. W takiej branży liczą się jakość, precyzja, dokładność. Jak Państwo je osiągają? Czy do wytwarzania produktów Państwo używają też własnych narzędzi?

System zarządzania jakością działa u nas od 1998 r. Ale system to nie tylko zapisy, lecz przede wszystkim ludzie, którzy potrafią wykorzystać doskonałe maszyny.

Do produkcji naszych narzędzi używamy jak najbardziej naszych noży tokarskich, frezów, płytek wieloostrzowych, ale oczywiście używamy też narzędzi innych producentów. Sami nie produkujemy wierteł, gwintowników, innych narzędzi skrawających czy ściernych. Jeśli chodzi o pozostałe surowce, czyli stal na korpusy narzędzi, stal narzędziową, węgliki spiekane na ostrza, to podlegają one ocenie, podobnie jak systemy jakościowe ich producentów, którzy trafiają na listy kwalifikowanych dostawców. Mamy też dostawców „rezerwowych”, którzy jednak także muszą przejść wszystkie procedury kwalifikacyjne. Zwracamy bardzo dużą uwagę na to, żeby system zarządzania jakością i środowiskiem żył, żeby był na co dzień stosowany.

Pafana współpracuje z Politechniką Łódzką. Na czym ta współpraca się opiera?

Współpraca jest dość szeroka, głównie z Wydziałem Mechanicznym, z dwoma katedrami: z Katedrą Technologii Maszyn i z Instytutem Obrabiarek i Narzędzi. Studenci z tych wydziałów mają u nas praktyki w czasie wakacji, wykonują prace dyplomowe i magisterskie na nasze zamówienie, wg kryteriów przez nas narzuconych, ale w uzgodnieniu z profesorami. Ma to walor poznawczy dla studenta, ale i przynosi korzyść Pafanie. Mamy też okazję zapoznać się ze studentami, sprawdzić ich potencjał, oni zaś widzą, jakie mają u nas ewentualne perspektywy zatrudnienia i rozwoju. Wielu z tych studentów pracuje obecnie u nas.

Drugi aspekt współpracy z Politechniką to są wspólne przedsięwzięcia badawcze bądź wdrożeniowe w ramach grantów czy projektów celowych. Było kilka takich projektów, w ramach których powstały nawet nowe linie produktowe, np. narzędzi do precyzyjnej obróbki otworów, narzędzi o podwyższonej sztywności razem z oprawkami, które zostały dokładnie zaprojektowane, przebadane i poddane walidacji w laboratoriach Politechniki Łódzkiej. Współpracujemy też z Politechniką Wrocławską, z Wydziałem Mechanicznym. Zrobiliśmy wspólnie jeden projekt organizacyjno-informatyczny: system zarządzania informatycznego do zapytań ofertowych na produkty niekatalogowe. Pozwolił na skrócenie ścieżek przebiegu ofert, archiwizację, poprawił komunikację z klientem. To jest trochę inny obszar niż z Politechniką Łódzką, bo bardziej zorientowany na zarządzanie. Mamy również nowy projekt w trakcie implementacji, napisaliśmy wspólny wniosek na innowację produktową. Jest w trakcie rozpatrywania przez Ministerstwo Gospodarki.

Czy wspomniany przez Pana system informatyczny może służyć także do ogólnego zarządzania produkcją, prowadzenia zamówień itd.? Czy tylko i wyłącznie do tych niespecyficznych?

Mamy wdrożony już od 20 lat, stale rozwijający się system zintegrowanego zarządzania informatycznego przedsiębiorstwem, który obejmuje, oprócz spraw typowo finansowo-księgowych, również technologię, czyli konstrukcję, struktury produktów, technologię produktów, również produkcję, czyli zlecenia produkcyjne. Mamy, jako jedni z niewielu jeszcze w Polsce, system rejestracji czasu pracy na poszczególnych stanowiskach roboczych do poszczególnych zleceń. Czyli rejestrację online, można powiedzieć, wykonywanych zleceń produkcyjnych, na jakim są etapie, ile czasu temu poświęcono. Służy nam do określania zdolności produkcyjnych, ale również do określenia kosztów stanowiskowych.

Pasjonuje Pana zarządzanie firmą?

To jest to coś, co lubię robić. Przechodziłem od deski, od konstruktora wyrobów, poprzez głównego konstruktora, później głównego technologa, czyli szefa działu technicznego, do funkcji prezesa w 2003 r.

Otrzymali Państwo nagrody „Produkt z przyszłością 2005” i „Złotego Smoka”…

Produkt z przyszłością to głowica GWD 65. Budowaliśmy nową linię produktową wytaczadeł do obróbki otworów, i to zarówno wytaczadeł do obróbki zgrubnej, jak i do obróbki wykończeniowej. Dostaliśmy tę nagrodę za pierwszą z głowic, która niosła za sobą pewną innowację. Jest to głowica do obróbki dokładnej, gdzie bardzo umiejętnie rozwiązano konstrukcyjnie system blokowania wytaczadła w pozycji roboczej, na tyle precyzyjny, że nie wprowadzał żadnych zmian wymiarowych w trakcie pracy. Później rozszerzyliśmy cały asortyment tych głowic wytaczarskich, przedłużek, chwytów. Stworzyliśmy całą rodzinę wytaczadeł, które potrafią wytaczać otwory już od 9 do 380 mm. Ta linia produktowa stale się rozwija i jesteśmy bardzo zadowoleni z efektów sprzedażowych.

A ten smoczek?

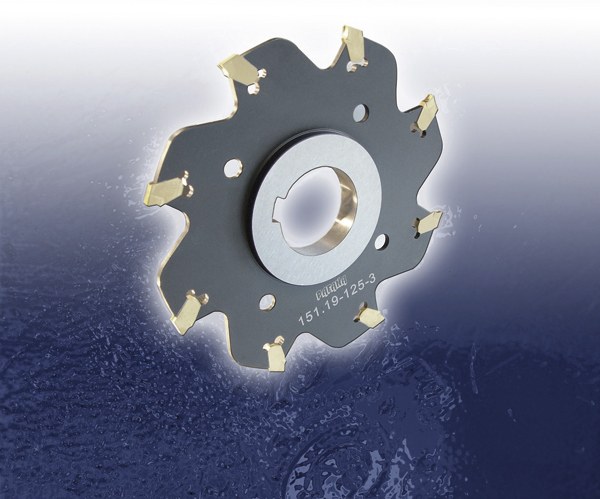

Rzeczywiście smoczek, bo to mały smok. Dużego w ubiegłym roku nie przyznano. Dostaliśmy go za głowicę frezarską typu SOKU, przeznaczoną do obróbki płaszczyzn, z płytkami kwadratowymi, które mają 8 krawędzi skrawających. Po stępieniu jednego ostrza można zamienić krawędź skrawającą i wykorzystywać następne. Płytka ma małe opory skrawania, co oznacza mniejsze rachunki za prąd u końcowego użytkownika. Poza tym hałas jest mniejszy nawet o 5 dB. To jest dużo w skali decybelowej logarytmicznej, bo można powiedzieć, że to pięciokrotny odczuwalny spadek hałasu.

Czy były jakieś zamówienia nietypowe, które naprawdę mógłby Pan określić jako ciekawe?

Wiele naszej działalności poświęcamy na wykonywanie produktów specjalnych, niekatalogowych, głównie skrawających. Wykonujemy często serię krótką, rzędu jednego do trzech sztuk. Projektujemy klientowi technologię, narzędzie, przedstawiamy do akceptacji i również wykonujemy po akceptacji, od początku do końca. Po wykonaniu tego narzędzia jedziemy i wdrażamy u klienta ten produkt. Oczywiście przedstawiam tę najdłuższą ścieżkę, bo klient już może mieć swoją koncepcję, może już mieć swoje narzędzie. Ale są takie produkty, gdzie przechodzimy całą ścieżkę, łącznie z wdrożeniem u klienta. I to są bardzo satysfakcjonujące projekty, a marże uzyskiwane przez nas przy tego typu produktach są ponadprzeciętnie wyższe niż na standardowych wyrobach. Obie strony są więc zadowolone. Klient dostaje gotowe rozwiązanie, wydajniejsze niż dotychczas stosował, a my mamy z tego przychód.

A to długi proces?

W zależności od tego, jak skomplikowane jest to narzędzie, przeważnie trwa od 4 do 8 tygodni.

Widać, że lubi Pan to, co robi.

Jestem tym szczęśliwcem, który wykonuje tę pracę, którą lubi.

W ofercie hurtowni mają też Państwo maszyny: obrabiarki, tokarki, wiertarki …

To proste maszyny manualne, które stanowią uzupełnienie naszej oferty handlowej. Często klient, który potrzebuje narzędzi, potrzebuje również prostych maszyn typu wiertarka, szlifierka stołowa, nawet mała tokarka. Rozszerzyliśmy więc naszą ofertę handlową. Ale nie zamierzamy rozszerzać o nie naszej oferty produkcyjnej.

Widziałem podziękowanie od rzeźbiarza, Hugo Arquimedesa, którego Pafana wspierała w jego pracy. Są jeszcze jakieś inne projekty?

To było sympatyczne wydarzenie. W maju tego roku zostaliśmy poproszeni o wspomożenie bardzo ciekawego projektu artystycznego. Przyjmowaliśmy u siebie artystę z Meksyku, Hugo Arquimedesa i jego żonę, Normę, którzy wykonywali tu rzeźbę w metalu, z blachy. Rzeźba nazywała się Kolumna Grzechotnika, przedstawia dwa przeplatające się ku górze węże, kultowe, azteckie. Było to przesympatyczne spotkanie, bo nawiązały się ciekawe relacje międzyludzkie, także między artystą a naszymi pracownikami, którzy na co dzień zaglądali do jego warsztatu, czasem mu pomagali, szkolili wręcz. Niektórzy szkolili go nawet z technik spawalniczych, które właśnie zdobyli.

Ten projekt przyniósł wiele satysfakcji, także kulturalnej, bo dając artyście warsztat i narzędzia wykonaliśmy coś pożytecznego. Ta rzeźba stanowi w Pabianicach element Europejskiego Parku Rzeźby na terenie klubu golfowego A&A przy Grota-Roweckiego. A w przyszłym będzie kolejna edycja pleneru rzeźbiarskiego, przyjadą nowi artyści i już mam tutaj prośbę od organizatorów, czy byśmy nie przyjęli kolejnego rzeźbiarza, tym razem ze Szwecji, którego specjalizacją są rzeźby w metalu. Czyli znowu nasza branża metalowa. Udostępnimy materiał, narzędzia, sprzęt. Dopomożemy, żeby kolejna rzeźba powstała z pożytkiem dla społeczeństwa Pabianic.

Gratuluję.

Bardzo Panu dziękuję za rozmowę.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)