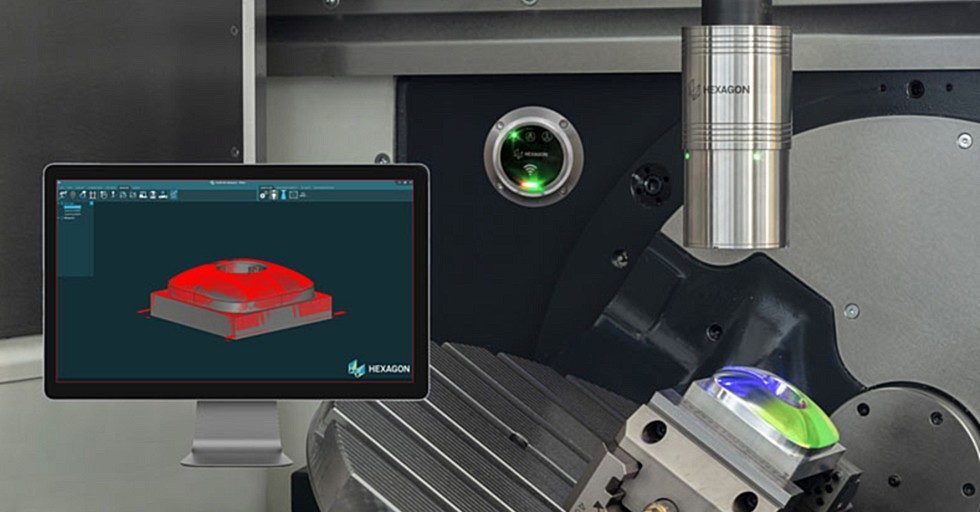

Kontrola jakości elementu w trakcie procesu obróbki CNC: przechwytywanie 40 000 punktów pomiarowych na sekundę

Hexagon wprowadził na rynek bezprzewodowy, wieloczujnikowy skaner laserowy z metrologicznym poziomem precyzji, zaprojektowany specjalnie do pracy wewnątrz obrabiarek CNC.

M&H LS-R-4.8 może przechwytywać około 40 000 punktów pomiarowych na sekundę i bezpiecznie przesyłać dane do odbiornika drogą radiową.

Pomiary w obrabiarce, czy to do kontroli przedmiotu obrabianego, temperatury czy kontroli narzędzia, są cennym źródłem informacji w procesie obróbki. Dzięki tym danym obrabiane elementy mogą być kontrolowane przed obróbką a nawet w jej trakcie. W ten sposób można zapewnić jakość produktów, a wyniki pomiarów wykorzystać w celu elastycznego usprawnienia procesu produkcji części – na przykład poprzez automatyczne wyrównanie części.

Skaner usunie wąskie gardła, wykonując pomiary w trakcie procesu obróbki. W nowoczesnej produkcji, produkcja często musi zostać zatrzymana, dopóki nie pojawią się wyniki. Urządzenie może zapewnić szybki pomiar wewnątrz obrabiarki, a wyniki są natychmiastowo wysyłane do odpowiednich działów produkcji, docierając do inżynierów jakości czy kierowników produkcji.

➡ Przechwytywanie 40 000 punktów pomiarowych na sekundę dostarcza informacji o całej części, a nie tylko o wybranych pojedynczych punktach. Umożliwia to użytkownikom ocenę jakości produkcji, usprawnienie procesów produkcyjnych poprzez wczesną identyfikację problemu, lepsze dostosowanie części do kolejnych etapów przepływu pracy oraz wgląd w jakość całego wytwarzanego elementu.

„Łączność bezprzewodowa oznacza, że wszystkie te pomiary są teraz możliwe bez odsuwania obrabianej części od maszyny lub instalowania zewnętrznych mobilnych urządzeń pomiarowych – co jest czasochłonne” – powiedział kierownik ds. marketingu produktu, Manuel Müller.

„Laser zwiększa przepustowość poprzez natychmiastowe wychwycenie całej powierzchni części, zamiast powolnego pomiaru wielu pojedynczych punktów” – dodał Müller. „Pomiar części za pomocą urządzeń ręcznych w procesie produkcji na obrabiarce trwa znacznie dłużej niż przy użyciu zintegrowanego skanera laserowego osadzonego na wrzecionie”.

Skaner wykorzystuje triangulację laserową, aby zapewnić wysoki poziom szybkości i dokładności. Wiązka laserowa jest kierowana na element, a jej odbicie przechodzi przez soczewkę, gdzie jest wykrywane przez kamerę. Punkty pomiaru położenia są następnie określane na podstawie tych informacji.

Ogrom danych jakie skanowanie laserowe wnosi do obrabiarki, oferuje również producentom OEM maszyn i ich operatorom nowe, potężne możliwości:

– tworzenie map kolorów, które nakładają zamocowaną część na źródłowy model CAD w celu identyfikacji odchyleń

– pomiar powierzchni o dowolnym kształcie z maksymalnie pięcioma osiami, co gwarantuje, że można zmierzyć prawie każdą część elementu

– skanowanie części znajdującej się na obrabiarce, eksportowanie pliku STL do CAD, tworzenie chmury punktów do inżynierii odwrotnej

– generowanie wartości korekcji za pomocą modułu oprogramowania „Best-Fit”, który można załadować do układu sterowania maszyny w celu automatycznej regulacji części.

Skaner jest umiejscowiony bezpośrednio w magazynie narzędzi wewnątrz maszyny CNC i jest automatycznie wkładany do wrzeciona bez jakiejkolwiek ręcznej interwencji.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)