Kontrola obróbki skrawaniem z pomocą Adaptive Control & Monitoring

Drogi Czytelniku, czy zastanawiałeś się, jak wykorzystać możliwości obrabiarki i poprawić parametry obróbki na maszynie CNC, utrzymując wysoką jakość, skracając czas cyklu i wydłużając żywotność narzędzi?

Ciekawe, czy słyszałeś o ACM – adaptacyjnym układzie regulacji, który na bieżąco zbiera dane, analizuje je i wspomaga wykonanie programu obróbki.

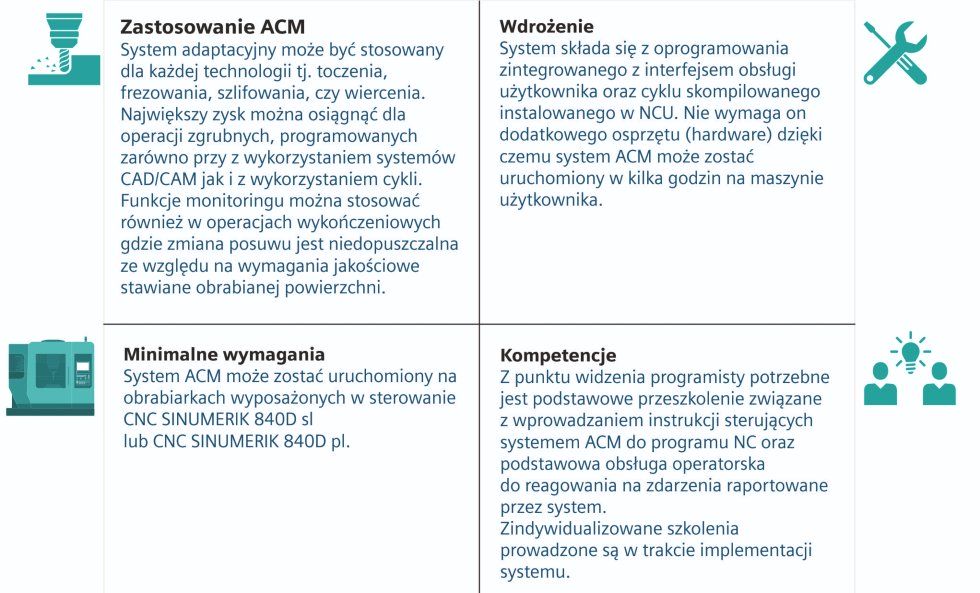

Kontrola obróbki skrawaniem z pomocą Adaptive Control & Monitoring (ACM) firmy Siemens pozwala na znaczną poprawę procesu wytwarzania i stanowi element digitalizacji. System dba o optymalne parametry skrawania, skraca przejazdy, zabezpiecza maszynę, detal i narzędzia przed uszkodzeniem, by produkować więcej w tym samym czasie.

Oprogramowanie ACM jest oryginalnym produktem izraelskiej firmy z ponad dwudziestoletnim doświadczeniem w opracowywaniu systemów czasu rzeczywistego, optymalizujących produkcję na obrabiarkach sterowanych numerycznie.

Firma ta – Omative – została zakupiona przez Siemens w 2018 roku i stanowi obecnie uzupełnienie naszego portfolio z zakresu sterowania i zarządzania procesami produkcji na obrabiarkach (ang. CNC Shopfloor Management Software).

Siemens promuje rozwiązania, które sam stosuje

Korzyści płynące z zastosowania systemu ACM zainstalowanego w obrabiarkach sterowanych numerycznie można zaprezentować na przykładzie fabryki silników serwo w Bad Neustadt w Niemczech. Profil produkcji tej fabryki obejmuje ponad 700 000 silników rocznie w niemal 30 000 wariantów wykonania. Aby sprostać potrzebom rynku, dział technologiczny odpowiedzialny za przygotowanie produkcji różnych części silników elektrycznych na obrabiarkach sterowanych numerycznie ciągle szuka potencjału dla optymalizacji procesu.

W efekcie fabryka w Bad Neustadt stała się poligonem doświadczalnym i przykładem kompletnej implementacji nowoczesnych technologii Siemensa w zakresie automatyzacji produkcji. Zastosowano tu rozwiązania digitalizacyjne w całym zakresie łańcucha wytwarzania, od etapu planowania, przygotowania produkcji poprzez wdrożenia, aż do kontroli jakości i serwisu. Dzięki temu na każdym etapie uzyskano wzrost produktywności. Technolodzy i programiści NC pracują aktualnie w wirtualnym środowisku 3D, wykorzystując ideę cyfrowego bliźniaka zarówno w kontekście produktu, jak i procesu.

Żeliwo, stal i tytan

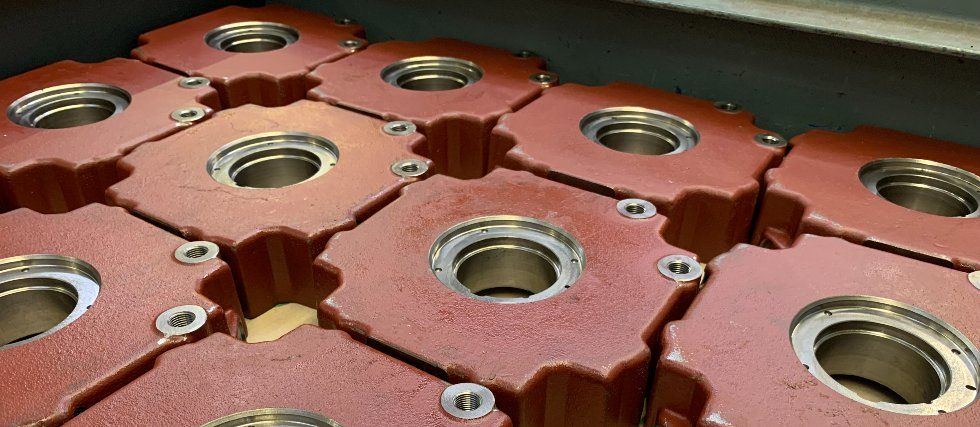

Profil produkcji w Bad Neustadt charakteryzuje się dużą wariantowością obrabianych części oraz wykorzystywanych materiałów. Do produkcji bloków łożyskujących stosowane są głównie odlewy żeliwne, stalowe oraz tytanowe. Mimo że strategie obróbki są ugruntowane i stosowane od lat, obróbka tego typu materiałów nie stanowi łatwego zadania.

Dostarczane przez podwykonawców odlewane półfabrykaty są niejednorodne pod względem twardości, a w wyniku wahań tolerancji przedmiotu obrabianego mają nierówną powierzchnię. Krytyczne jest to, że wahania nie obejmują tylko całych partii, lecz także poszczególne części.

W takich sytuacjach programiści NC przygotowujący programy technologiczne z obawy przed możliwością pęknięcia narzędzia lub nawet uszkodzenia wrzeciona obrabiarki przyjmują najgorszy możliwy wariant obróbki i programują posuw tak, aby narzędzie było zawsze chronione. Jednak decyzja o ostrożnym podejściu do programowania jest zwykle obarczona znaczącą wadą: oznacza stratę cennego czasu.

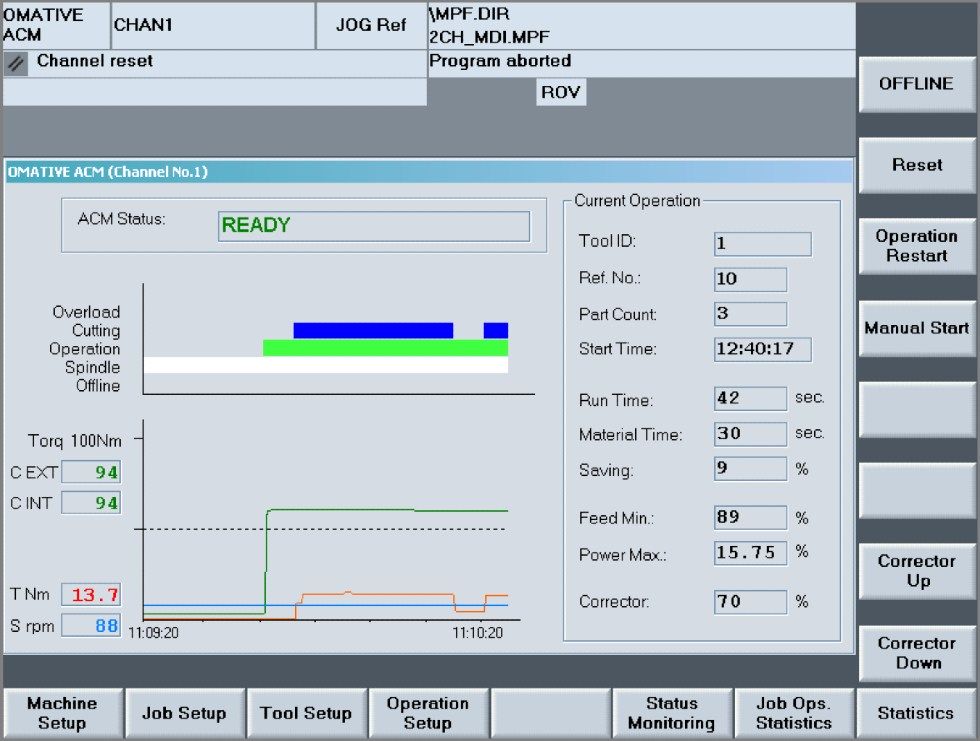

Tu właśnie otwiera się przestrzeń dla ACM. System adaptacyjny inteligentnie wykorzystuje dane procesowe pobierane w czasie rzeczywistym z obrabiarki. Odczytując informacje o narzędziu z programu NC, stale monitorując obciążenie wrzeciona, ACM identyfikuje ryzykowne sytuacje przeciążenia, a następnie odpowiednio reaguje, zmniejszając prędkość posuwu. W skrajnych przypadkach może również pojawić się alarm, a maszyna zostanie zatrzymana.

Kluczowe jest to, że sterowanie adaptacyjne identyfikuje również odwrotną sytuację. W miejscach, w których programista był zbyt ostrożny i program technologiczny nie wykorzystuje przewidzianego dla danego narzędzia zakresu wydajności, przy odpowiednim ustawieniu system ACM zwiększa prędkości posuwu do osiągnięcia optymalnej wartości, poprawiając wydajność skrawania. Jest to szczególnie widoczne przy wykonywaniu operacji zgrubnych podczas frezowania, gdy usuwane są większe ilości materiału. Testy wykazały, że w przypadku niektórych części możemy skrócić czas obróbki o 8% lub więcej. Na pozór mało, jednak w ciągu dnia zysk się gromadzi, zapewniając znaczną oszczędność czasu.

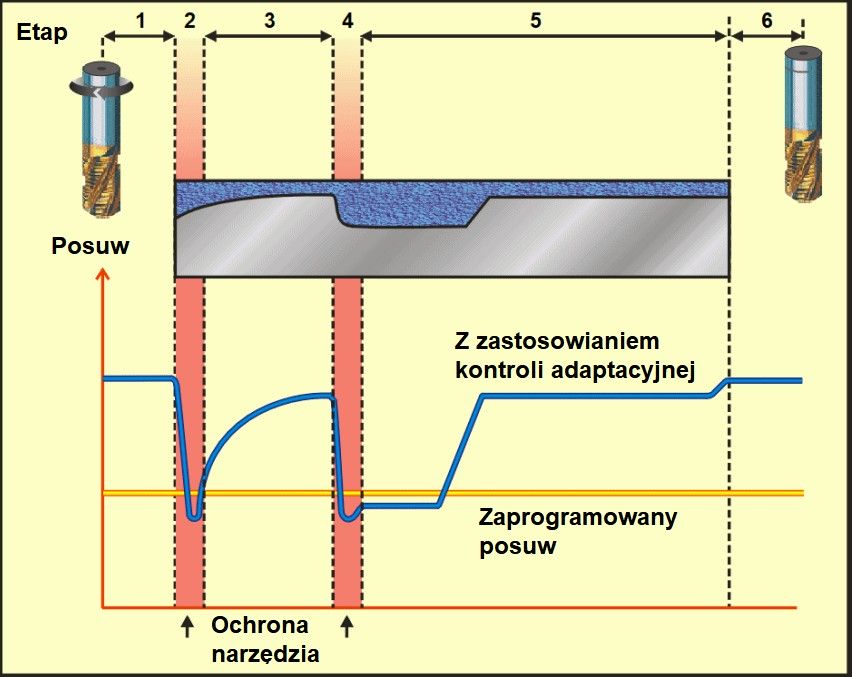

Schemat regulacji posuwu z zastosowaniem adaptacyjnej kontroli z systemu ACM. (1) dojazd do materiału, „cięcie powietrza”, (2, 4) zagłębienie się w materiał z ochroną narzędzia, (3, 5) obróbka ze zmiennym przekrojem warstwy skrawanej, (6) wyjście z materiału.

Ochrona narzędzi – zmniejszenie obciążenia wierteł, narzędzi frezarskich oraz płytek wymiennych

Szczególnie ważnym aspektem jest zmniejszenie obciążenia narzędzi. Narzędzie może kosztować 400 euro i więcej, a kilkadziesiąt takich narzędzi jest używanych na maszynie. Zmniejszenie obciążenia wierteł, narzędzi frezarskich oraz płytek wymiennych wpływa na zachowanie ciągłości produkcji i oszczędność kosztów.

Zysk z zastosowania ACM oznacza, że narzędzia nie muszą być wycofywane z obróbki zbyt wcześnie, i jednocześnie, że zużyte lub wadliwe narzędzia zostaną wycofane. ACM zasadniczo zapobiega uszkodzeniu narzędzia. Jeśli jednak tak się stanie, to uszkodzenie zostanie zidentyfikowane, a obróbka przerwana. Niezidentyfikowane złamanie narzędzia jest szczególnie niebezpieczne, ponieważ często złamane wiertło pozostające w obrabianym przedmiocie powoduje uszkodzenia kolejnych narzędzi.

Minimalizacja kolizji – funkcja monitoringu procesu

ACM ma dodatkowe zalety w przypadku innego zdarzenia, które w ogóle nie powinno mieć miejsca, a mianowicie kolizji narzędzia z przedmiotem obrabianym lub urządzeniem mocującym. Jeżeli obróbka została profesjonalnie zaprogramowana, a obrabiarka jest wyposażona w narzędzia o określonych wymiarach, to nigdy nie powinno dojść do kolizji. Jednak doświadczenie pokazuje, że popełniane są błędy. ACM i monitorowanie w czasie rzeczywistym sprawdzają się również w tym obszarze. Monitorowanie kolizji identyfikuje tę specjalną sytuację i natychmiast zatrzymuje posuw, zapobiegając poważniejszym uszkodzeniom maszyny.

W omawianej dla przykładu fabryce nowe programy obróbki dla części są wdrażane średnio 6 razy w miesiącu, lecz modyfikacje do danego programu muszą być wprowadzane 3-4-krotnie częściej. Detale te muszą być wdrożone i obrobione w cyklu produkcji seryjnej. Zastosowanie systemu ACM nie zmienia znacząco pracy programistów NC i ustawiaczy maszyn, lecz pozwala reagować elastyczniej na potrzeby rynku przy jednocześnie zwiększonej niezawodności i produktywności procesu.

Interfejs użytkownika systemu ACM dla technologii frezowania

Zalety sterowania adaptacyjnego ACM

- Skraca się czas cięcia powietrzem spowodowany koniecznością wydłużenia dojazdów do i wyjazdów z materiału dla obróbki przedmiotów z półfabrykatów, w których występują duże wahania naddatków.

- Zmniejszone jest naprężenie narzędzia wchodzącego w materiał – aktywowana jest specjalna funkcja ochrony redukująca dodatkowo posuw.

- Przy małych obciążeniach wrzeciona spowodowanego nierównomiernością pozostawionego naddatku lub zmienną szerokością skrawania wynikającą z metody programowania szybkość posuwu jest zwiększona.

- W ekstremalnych warunkach skrawania posuw jest redukowany w celu ochrony narzędzia przed przeciążeniem.

- Oszczędność czasu skrawania od 7% do 25%, w zależności od przedmiotu obrabianego i przyjętej strategii obróbki.

➡ Posiadamy lokalne kompetencje. Wdrażamy pilotażowe projekty. Zainteresowane firmy zapraszamy do kontaktu.

➡ Email: automatyka.pl@siemens.com z dopiskiem w tytule „ACM”.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)