Aluminium w produkcji jachtów wytworzyło nowy standard, podnosząc właściwości pławne jednostek oraz korzystnie wpływając na ich estetykę i trwałość. Jest najlepszą odpowiedzią na potrzeby wymagającego i prężnie rozwijającego się rynku.

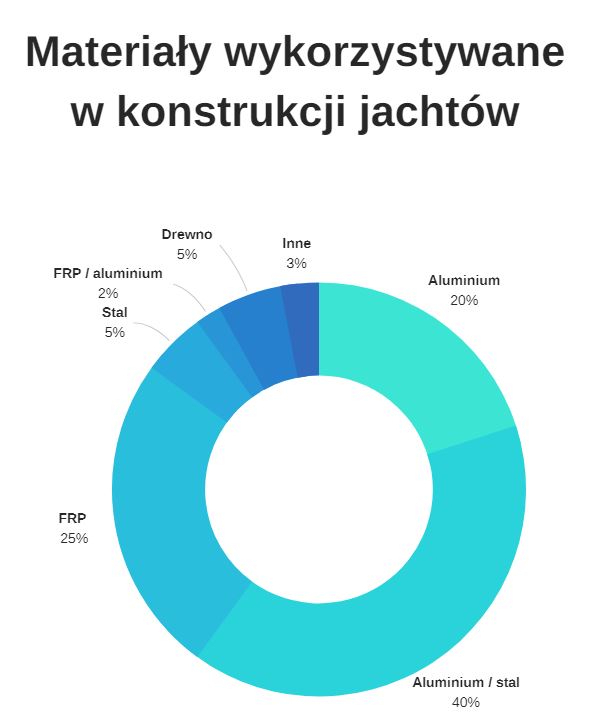

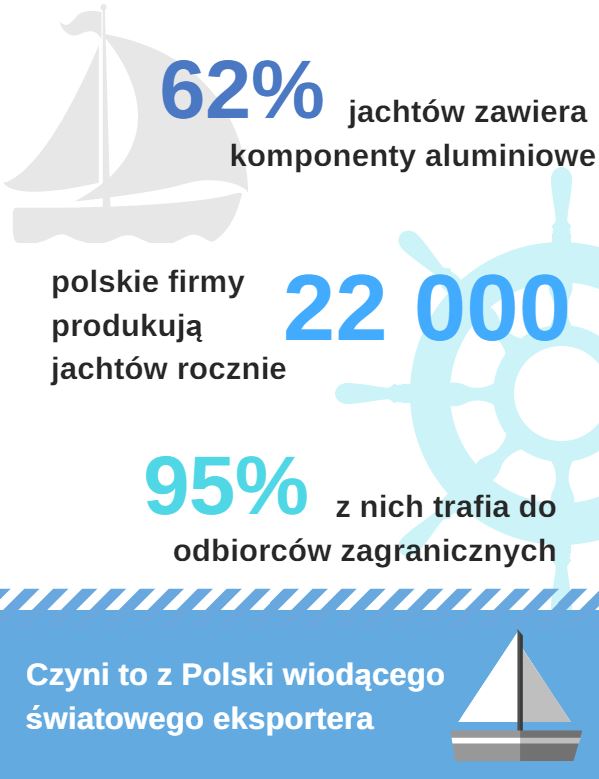

W ostatnich latach aluminium niemal całkowicie opanowało przemysł morski. Upowszechniło się nie tylko stosowanie go w sektorze morskiej energetyki wiatrowej (jako materiału konstrukcyjnego wieży, schodów i balustrad, platform dla ekip konserwacyjnych, a także w budowie łodzi dostawczych i konserwacyjnych), ale również przy budowie jachtów. Obecnie aż 62% jachtów zawiera komponenty na bazie aluminium!

Odporność aluminium na korozję

Długie doświadczenie z wieloma stopami aluminium w morskim klimacie i wodzie morskiej pokazało, że przy odpowiednim zaprojektowaniu, jest ono wysoce odporne na korozję, co jest kluczowym czynnikiem w żegludze śródlądowej. W strefie rozbryzgowej głębokość korozji nawet po wielu latach praktycznie nie wzrasta: w większości przypadków nie przekracza 0,5 mm głębokości, zapewniając tym samym żywotność na całe dekady.

– Naturalna ochronna warstwa tlenku zapobiega ogólnej korozji powierzchni, która, jeśli w ogóle występuje, ma charakter lokalny, najczęściej w postaci wżerów. Doskonałą odporność aluminium na korozję udokumentowano w ISO 9223, w którym podano współczynniki korozji różnych metali podczas pierwszego roku ekspozycji. Większość rodzajów aluminium doskonale nadaje się do zastosowania przy produkcji łodzi czy jachtów, szczególnie zaś stop 5083, który zważywszy na niską zawartość miedzi i zawartość magnezu przekraczającą 2,5% zapewnia całkowite bezpieczeństwo i bezawaryjność powłoki – mówi Sebastian Szymański, reprezentant firmy Hydro Extrusion Poland, produkującej m.in. komponenty dla branży marine.

Eksport polskich jachtów

Jachty wytwarzane z aluminium są niezwykle pożądanym towarem na rynku. Co ciekawe, najwięcej jachtów jest obecnie eksportowanych z… Polski, która raczej nie kojarzy się z tą dziedziną przemysłu. Jak podaje Polska Izba Przemysłu Jachtowego i Sportów Wodnych, polskie firmy produkują rocznie ok. 22 000 jachtów. Prawie 95% łodzi z polskich stoczni jachtowych przeznaczone jest dla odbiorców za granicą. Większość z nich trafia na takie rynki jak Francja, Niemcy, Hiszpania oraz kraje skandynawskie. Wrażenie robi również tytuł Polski jako drugiego po USA największego na świecie producenta łodzi do długości 10 metrów. Jak wynika z raportu KPMG, sprzedaż polskich jachtów sięgnęła w 2013 r. około 127 mln zł, a w dwóch następnych latach miała osiągnąć wartość 156 mln zł.

Polscy producenci jachtów są w stanie konkurować z zachodnimi firmami i odnosić sukcesy przede wszystkim dzięki właściwemu doborowi materiałów (nasze rodzime firmy powszechnie stosują w swoich jachtach aluminium), elastyczności producentów komponentów, umożliwiających składanie indywidualnych zamówień oraz niższych niż na Zachodzie kosztów produkcji.

Własny jacht – wyznacznik prestiżu

Średnia długość jachtu produkowanego w 2017 roku wyniosła 40,6 m. Producenci starają się utrzymywać długość łodzi w tych granicach, ponieważ badania rynku dowodzą, że jest to rozmiar preferowany przez większość importerów z Rosji, USA i krajów arabskich. To właśnie w tych państwach jachty są najbardziej pożądanym towarem, który niezmiennie pozostaje wyznacznikiem prestiżu.

Dlatego właśnie oprócz wyglądu zewnętrznego producenci szczegółowo dbają o jego wykończenie na pokładzie, sięgając po wysokojakościowe skóry, egzotyczne drewno i… aluminium, które idealnie nadaje się do stosowania w konstrukcjach pomocniczych, takich jak balustrady, drabiny, platformy czy schody, a także w okuciach i detalach meblarskich..

– Aluminium nie tylko zapewnia odpowiednią wytrzymałość, ale stanowi również istotny element dekoracyjny we wnętrzach jachtu. Z łatwością można je dostosować do każdego projektu, ponieważ już samo w sobie jest „designerskie”, a w razie potrzeby można je pomalować na dowolny kolor, aplikując powłokę ochronną. Należy jednak pamiętać, że podczas malowania konstrukcji aluminiowych niezbędna jest wstępna obróbka powierzchni. Oprócz odtłuszczania, warstwa tlenku musi zostać usunięta chemicznie poprzez trawienie lub mechanicznie za sprawą piaskowania, zamiatania lub szlifowania. Jest to jedyny sposób, aby trwale zapobiec delaminacji farby w środowisku morskim. Dobrą przyczepność do wstępnie obrobionej powierzchni metalu zapewnia podkład epoksydowy. Całkowita grubość systemu malowania wynosi zazwyczaj 200-300 mikronów – opowiada Sebastian Szymański z firmy Hydro.

Przyszłość aluminium w branży

Produkcja aluminiowych jachtów stale rośnie. Wytwarzane w polskich stoczniach, nieustannie wzmacniają naszą gospodarkę, z czego należy się bezsprzecznie cieszyć. Ich producenci co rusz szukają udoskonaleń w procesie wytwarzania poszczególnych części, aby zoptymalizować budowę łodzi oraz podnieść ich standard wykończenia.

Aluminium w tej układance jest czynnikiem ogromnie istotnym. Jego możliwości są w zasadzie nieograniczone, zatem dalsza, stopniowa ekspansja jest de facto nieunikniona. Tym bardziej, że materiał ten wyjątkowo dobrze poddaje się recyklingowi, a w czasie tego procesu praktycznie nie traci się na jego jakości, zaś straty w materiale wynoszą zaledwie kilka procent. Co więcej, surowiec ten może być poddawany wtórnej obróbce wielokrotnie. Jedyną przeszkodą, która może utrudnić odzyskiwanie aluminium jest nieodpowiednie projektowanie produktów. Dlatego aby móc przyczynić się do jeszcze większego odzysku metalu w czasie obróbki wtórnej, projektanci powinni tworzyć produkty, które w łatwy sposób można rozdzielać i sortować.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)