O tym, dlaczego europejscy armatorzy wybierają stocznię CRIST SA, możliwościach rozwojowych na rynku offshore i barce samopodnośnej Zourite, nazywanej ośmiornicą, rozmawiamy z Ewą Kruchelską – prezes zarządu CRIST SA.

Stocznia CRIST SA działa na rynku stoczniowym od 25 lat. W tym czasie wyrobiła sobie markę zarówno w Polsce, jak i za granicą, a nie jest to przecież łatwa branża. Jak udało się wam wyspecjalizować w jej konkretnych obszarach?

Przemysł stoczniowy jest wymagający, ale nigdy nie chcieliśmy na wzburzonych wodach tego rynku jedynie dryfować. Od początku wiedzieliśmy, że stać nas na więcej. Przez 25 lat pokazaliśmy, że ze stali zrobimy praktycznie wszystko, i nasi klienci to wiedzą. Specjalizacja w konkretnych obszarach jest ważna, ale tym, co nas wyróżnia spośród innych firm, są otwartość i odwaga. My po prostu lubimy wyzwania.

Realizujemy projekty na potrzeby przemysłu lądowego i morskiego. Głównie zajmujemy się budową konstrukcji prototypowych i zaawansowanych technologicznie, czego przykładem jest tegoroczny projekt Zourite – barka samopodnośna zwana „ośmiornicą”. Jest to jednostka, która z powodzeniem pracuje przy budowie prestiżowej drogi na francuskiej wyspie Reunion. Obecnie pracujemy nad ekologicznym promem pasażersko-samochodowym dla fińskiego armatora. Ten dostosowany do trudnych warunków statek będzie działał dzięki hybrydowemu napędowi zasilanemu przez zespół baterii lub/i agregatów prądotwórczych.

Jednocześnie dość odważnie wkroczyliśmy na rynek offshore. Budując statki do stawiania farm wiatrowych, pokazaliśmy, jakim potencjałem technologicznym oraz ludzkim dysponujemy.

Z powodzeniem realizujemy też zamówienia na konstrukcje stalowe i hydrotechniczne, takie jak fundamenty farm wiatrowych, elementy stalowe trafostacji, śluzy, kesony i turbiny.

Firma próbuje swoich sił w różnych obszarach, ale jako spółka na pewno ustaliliście jakieś priorytety. W jakim kierunku chcecie podążać w najbliższych latach?

Rynek ciągle się zmienia, więc trzeba być elastycznym. Obserwujemy sytuację i staramy się na nią odpowiednio reagować. Duże nadzieje wiążemy z rynkiem offshore, choć po załamaniu cen ropy liczba propozycji z tego segmentu się zmniejszyła. W ubiegłym roku jedynie 6% zapytań ofertowych dotyczyło jednostek typu offshore. Mimo to jesteśmy przekonani, że w dłuższej perspektywie ponownie wzrośnie zapotrzebowanie na jeszcze większe jednostki tego typu. Bazując na opiniach specjalistów oraz otrzymywanych zapytaniach, szacujemy zainteresowanie przemysłem offshore, choć nie wcześniej niż w roku 2020. Z niecierpliwością będziemy oczekiwać tego momentu. Dziś mamy szansę na zdobycie nowych doświadczeń i chcemy ją jak najlepiej wykorzystać.

Lukę w zamówieniach branży offshore chcemy zapełnić budową promów pasażerskich oraz pasażersko-samochodowych, w tym elektrycznych. Niemal jedna trzecia potencjalnych zamówień dotyczy właśnie jednostek tego typu. Nie zmienia to faktu, że priorytety ewoluują wraz z rynkiem, a ten jest płynny. Naszym zadaniem jest więc sprostać wymaganiom klientów, w związku z czym dążymy do podnoszenia standardów, chociażby poprzez kolejne certyfikaty jakości, które w dzisiejszych czasach są koniecznością.

Czyli skupiacie się przede wszystkim na budowie statków?

Jesteśmy otwarci na różnego rodzaju zamówienia. W ubiegłym roku prawie połowę składanych nam propozycji klasyfikowaliśmy jako „inne”. Były to m.in.: dok pływający, pontony, trafostacje czy stalowe membrany. Nasze zasoby produkcyjne pozwalają na realizację konstrukcji hydrotechnicznych oraz produktów stosowanych również w budownictwie lądowym. To też są ważne segmenty rynku, które traktujemy bardzo poważnie.

Jednocześnie ważnym elementem działalności firmy jest tworzenie kolejnych, skomplikowanych jednostek do budowy i obsługi morskich farm wiatrowych. Wyprodukowaliśmy m.in. statki do obsługi farm wiatrowych (OSV, AHTS, Multi Purpose). Bierzemy też udział w dialogu technicznym podczas budowy elementów wiatraków. W odniesieniu do farm wiatrowych należy pamiętać, że energia pozyskana z wiatru musi zostać przetworzona na energię elektryczną, do czego potrzebne są morskie trafostacje. Obecnie prowadzimy zaawansowane dyskusje przedkontraktowe na budowę tego typu konstrukcji.

CRIST SA jest jednak znany przede wszystkim z budownictwa okrętowego oraz konstrukcji stalowych. Które z dotychczasowych jednostek można uznać za flagowe dla stoczni?

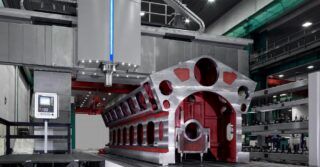

Z pewnością statki typu Heavy Lift Jack Up, które można określić jako samopodnośne dźwigi pływające. Charakterystyczne są dla nich specjalistyczne „nogi” (jack-upy). To one osadzają się na dnie i pozwalają na podniesienie statku ponad poziom wody. Jack-upy, które mamy na swoim koncie, zazwyczaj miały cztery „nogi”. Służyły do stawiania farm wiatrowych na morzu. Wyjątkiem jest wspomniana wcześniej Zourite, która do budowy wiaduktu potrzebowała aż ośmiu „nóg”. Tego typu statki są też wyposażone w dźwigi o bardzo dużych możliwościach udźwigu (4 400 t w wypadku Zourite).

W kontekście budowy statków, w związku z kolejnymi projektami „szytymi na miarę”, nie możemy ściśle sklasyfikować typów, które produkujemy. Jednostki są dostosowane do potrzeb klienta, nie mamy wąskiej specjalizacji dotyczącej rodzajów budowanych jednostek. Ze względu na poziom skomplikowania technologicznego wśród jednostek, które wyprodukowaliśmy, na uwagę zasługują m.in. trzy statki serwisowe dla norweskiego armatora. Ich zadaniem jest operowanie wokół statków sejsmicznych oraz kontrola pozostałych nadpływających obiektów w taki sposób, aby nie zakłócały wykonywanych badań. Wyprodukowaliśmy również jednostki z bardzo zaawansowanym technicznie systemem do transportu i dystrybucji paszy na farmach łososi.

Oprócz niewielkich, specjalistycznych jednostek produkujemy również statki rybackie – przeważnie o długości 30–40 m. Jednocześnie dzięki własnemu suchemu dokowi o długości 380 m mamy szeroki zakres możliwości produkcyjnych – również w wypadku dużych statków. Dotychczas nasze największe jednostki to przede wszystkim statki typu Heavy Lift Jack UP – Innovation (dł. 147,5 m, szer. 42 m), Vidar – obecnie Vole au Vent (dł. 140,40 m, szer. 41 m), Zourite (dł. 107 m, szer. 44 m). Jedną z największych jednostek wybudowanych przez CRIST SA jest zdany w 2014 r. statek do wykładania kabli na dnie morza – Ceona – o długości 199,4 m i szerokości ponad 32 m.

Jak widać, stocznia na brak zamówień nie narzeka. Ile projektów realizujecie w jednym roku?

Pracujemy nad 15–20 różnymi projektami. Nakład pracy jest uzależniony od rodzaju i skomplikowania konstrukcji. Jednostki w pełni wyposażone lub podlegające bardziej rygorystycznym obostrzeniom wymagają więcej czasu. Możemy się pochwalić tym, że przez 25 lat zrealizowaliśmy dla naszych klientów ponad 300 projektów o różnym stopniu zaawansowania technologicznego.

Chciałabym podkreślić, że realizacja każdego projektu to nowe doświadczenie. Technologia postępuje w niezwykle szybkim tempie, co wiąże się z tym, że kolejne zamówienia stanowią dla nas ciekawe wyzwanie. Przykładem tego jest Innovation, który otrzymał tytuł „Jednostki roku 2012” w światowym przeglądzie jednostek technicznych. Nietypowym projektem był też Zourite, o którym donosiły media nie tylko ogólnopolskie.

To nie jest jednak ostatni ciekawy projekt w tym roku…

Po Zourite najważniejszy jest dla nas prom o nazwie roboczej P310 double-ended. Będzie on nowoczesną jednostką z napędem hybrydowym, zasilanym przez zespół baterii lub/i agregatów prądotwórczych. Jednostka będzie obsługiwać drogową przeprawę promową pomiędzy fińskimi miejscowościami Parainen i Nauvo. Statek zaprojektowany jest do transportu 90 samochodów osobowych i 372 pasażerów. Jednostka ma mieć trzyosobową załogę. Zostanie wyposażona w zespół baterii o żywotności min. 10 lat. Będą one ładowane automatycznie podczas załadunku i wyładunku promu (przez mniej więcej 7 minut).

Nie chcemy na razie zbyt wiele mówić o kolejnych projektach. Obecnie prowadzimy negocjacje dotyczące ponad 30 zleceń. Wśród nich znajdują się promy, kesony, statki rybackie i fundamenty wież wiatrowych.

Czy z perspektywy spółki sytuacja na rynku jest dobra?

Ostatnie miesiące pokazują, że sytuację rynkową na całym świecie można określić jako niełatwą. Po spadku cen ropy armatorzy zmniejszyli swoją aktywność w obszarze nowych budów. Projektów jest stosunkowo niewiele i gdy już któryś się pojawi, o zamówienie walczy więcej stoczni niż wcześniej. Nie można jednak powiedzieć, że przemysł stoczniowy ma się źle – wprost przeciwnie. Obecnie produkujemy kilkanaście konstrukcji. Uczestniczymy też w negocjacjach, które trwają bardzo długo. Nadal też otrzymujemy zapytania. W ubiegłym roku udało nam się podpisać kontrakty na 10% wszystkich wysłanych ofert, co w przemyśle stoczniowym jest wynikiem bardzo dobrym. W najbliższym czasie spodziewamy się wzrostu zainteresowania promami pasażerskimi, jednostkami o wysokiej klasie lodowej, np. patrolowymi i rybackimi.

Jakie są więc atuty firmy? Dlaczego europejscy armatorzy mają zaufanie do CRIST SA?

W biznesie stoczniowym kluczowe są technologia i możliwości produkcyjne. To one tak naprawdę pozwalają najpierw na zdobywanie kontraktów, a następnie na budowanie jednostek o odpowiednio wysokiej jakości. To sprawia, że stocznia CRIST SA jest wybierana chętniej niż stocznie rumuńskie, tureckie czy chorwackie. Kolejnym równie ważnym elementem jest terminowość i relatywnie krótki czas realizacji.

Patrząc z innej perspektywy: pomysł, doświadczenie i technologia są zaproszeniem do współpracy. Staramy się jak najlepiej spełniać wymagania naszych klientów. Przy tym wszystkim nie można zapominać o pracownikach. To wspaniali specjaliści. Specyfika pracy w tak trudnym przemyśle wymaga od nich dużego zaangażowania. Nierzadko przekłada się to na długie godziny spędzone w pracy, nerwowe sytuacje i walkę z czasem. Tak więc sukces firmy budują nie tylko właściwe decyzje. Siłą firmy są ludzie – niezależnie od pełnionych obowiązków łączy ich pasja oraz nastawienie na terminowość. I oczywiście technologia, dzięki której mamy przewagę nad konkurencją.

Co wyróżnia CRIST SA, jeśli chodzi o technologię?

Jak na europejskie warunki mamy duże możliwości udźwigowe. Nasza suwnica bramowa o udźwigu aż 1 000 t jest jedną z największych na wybrzeżu Morza Bałtyckiego. Pozwala przenosić bloki do doku. To istotne, bo wpływa na znaczne skrócenie cyklu produkcyjnego. Ale to nie wszystko. Mamy zautomatyzowany ciąg obróbki wstępnej profili, a także plazmy wodne do cięcia stali. Woda skutecznie hamuje pylenie, a filtry oczyszczają wodę ze szkodliwych tlenków metali. Cięcie na plazmie jest szybsze od standardowych metod z uwagi na brak konieczności wcześniejszego podgrzewania materiału. Ponadto dzięki dużym prędkościom cięcia temperatura ma niewielki wpływ na właściwości materiału. Warto też dodać, że to rozwiązanie proekologiczne.

Jednocześnie, dzięki uruchomieniu produkcji na terenach dawnej Stoczni Gdynia, mamy możliwość realizacji dużych projektów. Szczególne znaczenie dla funkcjonowania zakładu ma suchy dok o długości 380 m (jeden z największych w Europie). Obecnie na terenach w Gdyni produkowane są jednostki innego typu niż kilka lat temu za poprzedniego właściciela. Dokonaliśmy przebudowy doku na trzy części. Dzięki temu możliwy jest jednoczesny montaż bloków większej liczby jednostek. Przy wsparciu Unii Europejskiej zrealizowaliśmy też projekt budowy zakładu produkcji wież wiatrowych na postoczniowych terenach produkcyjnych w Gdyni, w którego ramach uruchomiono kompletną linię do produkcji rur wielkogabarytowych.

Jak widać, spółka ma duże możliwości technologiczne. Jakie są państwa cele w zakresie produkcji?

Za nasz cel uważam przede wszystkim ciągłe doskonalenie się i realizację kolejnych projektów zgodnie z założeniami, oczekiwaniami klienta i z zachowaniem najwyższej jakości. Zakładamy także kolejne inwestycje w infrastrukturę i remonty oraz wymianę najbardziej wysłużonych maszyn.

Ta strategia pozwala nie tylko na zachowanie wysokiej jakości produkcji, lecz także na indywidualne podejście do każdego klienta?

Z pewnością. Ważnym elementem realizacji przez stocznię kolejnych kontraktów jest umiejętność dostosowywania jednostek do konkretnych potrzeb poszczególnych klientów. Do każdego projektu podchodzimy indywidualnie. Za każdym razem należy przygotować dokumentację pod dany projekt. Na jej podstawie weryfikujemy i sprawdzamy szczegóły konstrukcyjne. Jeśli pojawiają się jakieś niejasności, to omawiamy je z klientem. Staramy się dostosować jednostkę do jego wymagań oraz naszych możliwości produkcyjnych. Prowadzimy dialog ze zleceniodawcą, starając się jak najlepiej zrozumieć jego potrzeby, jednocześnie zalecając strategie budowy pozwalające na wykonanie projektu w terminie. Idealnym przykładem jest statek do połowu skorupiaków. To wąska jednostka, która charakteryzuje się wyjątkowo płytkim zanurzeniem. Świetnie się sprawdza na niewielkich akwenach specyficznych dla Holandii. Jej parametry dostosowaliśmy tak, by zmieściła się w wąskim kanale stworzonym specjalnie dla potrzeb hodowli.

Proces technologiczny w stoczni jest czynnikiem elastycznym i cały czas udoskonalanym. Dlatego też m.in. współpracujemy ze środowiskiem naukowym. Wspólnie z uczelniami zlecamy specjalistyczne badania, oferujemy staże czy praktyki dla studentów, uczestniczymy w konferencjach organizowanych przez środowiska naukowo-badawcze. Na uwagę zasługuje nasza współpraca z Politechniką Gdańską oraz Zespołem Szkół Technicznych im. Eugeniusza Kwiatkowskiego. Współpracujemy też z inżynierami z firmy StoGda, Centrum Techniki Okrętowej (i wieloma innymi), którzy znacząco wspierają nasze działania w obszarze m.in. prób modelowych czy projektowania. Przedsiębiorstwo, które chce się prężnie rozwijać, musi się otaczać specjalistami.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)