HACO: specjaliści w konstrukcjach okrętowych, offshore i onshore

Spółka HACO powstała w 1989 roku, na początku przemian ustrojowych w Polsce. Inicjatorami jej utworzenia były trzy znane przedsiębiorstwa działające w gospodarce morskiej: Stocznia Gdańska S.A., Centromor S.A. oraz MacGREGOR(FIN)Oy z siedzibą w Finlandii, które objęły jednocześnie udziały w kapitale zakładowym firmy.

Choć pierwsze lata były dla HACO trudne i wiązały się z ciągłymi przekształceniami oraz zmianami miejsca działalności, obecnie firma ma ugruntowaną pozycję na rynku, jest niezależnym przedsiębiorstwem, z powodzeniem działającym nie tylko w Polsce, ale i za granicą. Dzięki wielu przemianom i stopniowemu rozwojowi firma eksportuje swoje wyroby do tak odległych krajów jak choćby Korea Południowa, Stany Zjednoczone czy Kanada.

HACO zaczęła swoją działalność pod skrzydłami potężnego partnera – Stoczni Gdańskiej, wydzierżawiając należące do niej tereny. Jak nam wyjaśnia prezes HACO, Jerzy Pękalski, zaczęto wtedy wdrażać w życie plan z 1988 roku, w ramach którego klasyczny państwowy moloch z minionej epoki, dla którego pracowało 14 tysięcy osób, miał zostać przekształcony w nowoczesną stocznię/montownię z trzema tysiącami pracowników oraz licznymi samodzielnymi firmami współpracującymi. Wtedy właśnie powstała firma HACO oraz ponad 20 innych spółek, jednak idea nie została do końca zrealizowana w wyniku przemian ustrojowych. W efekcie wszystkie nowo powstałe spółki, w tym HACO, opuściły teren Stoczni. „Plan z 1988 roku miał bardzo mądre założenia i gdyby doszło do jego całkowitej realizacji, mielibyśmy dziś zupełnie inny poziom przemysłu stoczniowego. Tak się niestety nie stało, ale za to powstał szereg mniejszych firm, funkcjonujących do dziś, w tym HACO” – twierdzi Jerzy Pękalski. W wyniku trwającego do 1994 roku procesu konsolidacji mającego na celu zmniejszenie kosztów działalności HACO przeniosła swoją siedzibę na teren firmy Centrostal S.A. w Gdańsku-Kokoszkach, a z czasem Centrostal stał się głównym właścicielem spółki.

W kolejnych latach HACO w dalszym ciągu rozwijała się i zajmowała kolejne dzierżawione, coraz większe lokalizacje, między innymi w Gdańsku i Gdyni, aż w końcu, po wielu zmianach, w 2003 roku uniezależniła się od podmiotów zewnętrznych i całą swoją działalność ulokowała we własnych obiektach w Pruszczu Gdańskim, budując tam nowe hale produkcyjne. W tej formie spółka funkcjonuje do dziś.

Dynamiczny rozwój i ciągłe modernizacje produkcji

Zmiany te pociągnęły za sobą również poszerzenie oferty firmy i rozwój stosowanych przez nią technologii. Jak powiedział nam Jerzy Pękalski: „Pierwsze kilkanaście lat HACO zajmowało się głównie – w 70–80% – produkcją wyposażenia okrętowego. W miarę przenoszenia produkcji statków z Europy do Azji firma musiała znaleźć nowy główny obszar dla swojej działalności”.

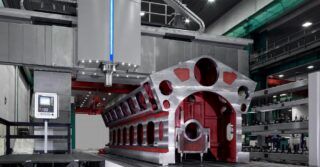

Tym obszarem okazała się coraz prężniej rozwijająca się w Polsce branża produkująca elementy na rzecz wyposażenia platform wiertniczych do wydobycia ropy i gazu, tzw. konstrukcji offshore, czyli jednostek obsługujących konstrukcje pracujące na pełnym morzu oraz instalacji poszukiwawczych, wydobywczych, przetwórczych i transportujących, również wykorzystywanych w pracy na pełnym morzu. Obecnie najwięcej zamówień firma otrzymuje właśnie z tej dziedziny i stanowią one 60% całej działalności firmy.

„Produkcja na rzecz offshore wiąże się z koniecznością utrzymania bardzo wysokiego poziomu jakościowego z uwagi na sprawy bezpieczeństwa eksploatacji i udokumentowanego spełnieniem szerokiego zakresu wymogów formalnych” – wyjaśnia Jerzy Pękalski.

W wyniku rozpoczęcia współpracy z największą na rynku w tej branży firmą National Oilwell oraz kilkoma innymi, mniejszymi partnerami, HACO zaczęła na szeroką skalę produkować elementy i konstrukcje stosowane w przemyśle wydobywczym paliw kopalnych.

Od kilku lat w ofercie firmy znajdują się: elementy systemów wydobywczych na platformy wiertnicze, wysięgniki serwisowe systemów wydobycia głębinowego, elementy obsługi brzegowej, elementy wyposażenia morskich wydobywczych jednostek serwisowych. Efektem są kompletne urządzenia wyposażone w instalacje hydrauliczne i elektryczne, które przechodzą testy funkcjonalności i działania, po czym zostają dostarczone bezpośrednio do użytkownika końcowego.

Co ważne, HACO stale inwestuje w nowe systemy obróbki w produkcji elementów i konstrukcji na potrzeby przemysłu wydobywczego paliw kopalnych. Rozwinięcie produkcji off-shore, w tym kompletnych urządzeń z instalacjami HY i EL oraz próbami ruchowymi z udziałem odbiorców finalnych, wymusiło uruchomienie kilkuetapowego procesu inwestycyjnego. Jak wylicza prezes HACO, firma na przestrzeni lat wprowadziła liczne modernizacje do swoich zakładów. Chodzi tu między innymi o:

- powiększenie powierzchni zajmowanej przez spółkę o dwie działki – łącznie 3500 mkw.;

- poszerzenie możliwości wielowarstwowego malowania „na gotowo” konstrukcji dzięki zbudowaniu kolejnych komór malarskich (zwiększenie ich liczby z czterech do siedmiu) i wdrożenie nowych technologii malowania;

- zbudowanie nowej hali montażu końcowego (wykonywanego po malowaniu) oraz instalacji hydraulicznych i elektrycznych;

- poszerzenie możliwości obróbczych dzięki zakupowi trzech kolejnych nowych maszyn służących do wielkogabarytowej obróbki konstrukcji spawanych;

- budowa magazynu do składowania tzw. dostaw armatorskich;

- zbudowanie dwóch stanowisk dla prób ruchowych gotowych urządzeń.

HACO zajmuje się także produkcją typu on-shore, a więc konstrukcji i komponentów stalowych wyposażenia nabrzeży portowych (na przykład ramp załadowczych, trapów i schodni, automatycznych i półautomatycznych systemów cumowniczych, pachołów cumowniczych), które są wykorzystywane zarówno na rzecz obsługi jednostek pływających, jak i obsługi ruchu pasażerskiego.

Mimo wielu przemian i poszerzenia oferty HACO nadal, tak jak na początku swojej działalności, produkuje także szeroką gamę elementów przeznaczonych do wyposażenia jednostek pływających wszelkiego rodzaju – od drobnicowców, poprzez masowce, aż po statki kontenerowe. Są to między innymi elementy pokryw luków okrętowych i pokładów, a także konstrukcje kadłubowe i ro-ro (statki lub barki przystosowane do przewożenia ładunków tocznych i pojazdów). Ta gałąź produkcji jest stale rozwijana i usprawniana, mimo że już nie jest głównym źródłem dochodów firmy.

Przede wszystkim najnowocześniejsze technologie

Firma na przestrzeni lat znacznie unowocześniła proces produkcji. Prezes Pękalski zauważa: „HACO w drugiej połowie lat dziewięćdziesiątych było pionierem wykorzystania technologii cięcia laserowego w procesie produkcyjnym, którą stosujemy już blisko 20 lat”.

Obecnie w swoim wyposażeniu firma posiada dwa lasery przemysłowe o mocy 4000 W i 3000 W sterowane numerycznie, które umożliwiają precyzyjne wycinanie (z dokładnością cięcia wynoszącą 0,1mm na 1 m) niemal nieograniczonej liczby kształtów w materiałach płaskich.

Cięcia są wykonywane na wielu rodzajach materiałów – stali zwykłej, nierdzewnej, aluminium, mosiądzu, tworzywach sztucznych, sklejkach – w zależności od ich grubości. W zakres usług oferowanych przez HACO wchodzi również przygotowanie dokumentacji traserskiej, czyli programu cięcia, na podstawie dostarczonych rysunków technicznych lub plików w formatach AutoCAD.

Firma HACO wykonuje także krzywoliniowe cięcia gazowe, do których służą dwie maszyny sterowane numerycznie i prowadzone przez dwie, a niekiedy trzy zmiany. Jest to podstawa i początek procesu produkcyjnego konstrukcji stalowych. Usługi cięcia gazowego na zewnątrz dzisiaj stanowią już tylko ułamek krajowej sprzedaży firmy.

„Z kolei potencjał cięcia laserowego jest wykorzystywany w naszym procesie produkcyjnym w około 40%, a pozostałe 60% to usługi na rzecz lokalnych klientów i praktycznie całość naszej sprzedaży krajowej na poziomie 5% całości sprzedaży”– wyjaśnia Jerzy Pękalski.

Wysoko wykwalifikowani pracownicy podstawą firmy

Co w największej mierze wpływa na sukces HACO i pozwala jej się z powodzeniem utrzymywać na rynku od ćwierćwiecza? Siła przedsiębiorstwa z pewnością tkwi w ludziach.

Obecnie firma zatrudnia 120 osób, które pracują na dwie zmiany, i są to wysoko wykwalifikowani pracownicy licznych specjalności, między innymi: traserzy numeryczni tworzący programy do numerycznego cięcia laserowego/gazowego, technolodzy opracowujący dokumentację warsztatową, wycinacze obsługujący maszyny numeryczne do cięcia gazowego blach, operatorzy obsługujący sterowane numerycznie maszyny do cięcia laserowego blach czarnych, nierdzewnych i aluminiowych, monterzy konstrukcji stalowych, spawacze konstrukcji stalowych, nierdzewnych i aluminiowych kilkoma technologiami, pracownicy obróbki mechanicznej, tokarze, frezerzy, wytaczarze, malarze konstrukcji stalowych, monterzy urządzeń, instalatorzy wyposażenia hydraulicznego i elektrycznego.

Tak wyspecjalizowana kadra w połączeniu z bogato wyposażonym parkiem maszynowym niewątpliwie ma duży wpływ na pełną sukcesów i dużych realizacji 25-letnią historię firmy.

Gwarancja jakości

Nie tylko ludzie są powodem do dumy dla prezesa firmy. HACO może się również pochwalić dostarczaniem elementów z certyfikatami najważniejszych na świecie towarzystw klasyfikacyjnych. Jak mówi Jerzy Pękalski, „od początku powstania firmy prawie cała produkcja wymagała nadzoru okrętowych towarzystw klasyfikacyjnych i dołączania ich certyfikatów do produktów gwarantujących konieczny poziom jakości zarówno dla produkcji okrętowej, jak i off-shore”. Dlatego właśnie firma od 25 lat utrzymuje codzienny kontakt z inspektorami wszystkich światowych towarzystw, a więc LR, DNV, ABS – które są uważane za największe organizacje rzeczoznawcze zajmujące się klasyfikacją jednostek pływających, a także RINA, GL, BV. Ponadto wart zauważenia jest fakt, że HACO podczas realizacji procesu produkcji spełnia wszystkie wymogi ograniczające szkodliwość oddziaływania na środowisko.

Rozwinięty system produkcji serwisowej

Zarząd firmy rozumie, jak ważne jest zadowolenie klienta, dlatego HACO oferuje nie tylko gotowy produkt, ale również jego serwis, remonty i naprawy. Od 2000 roku firma nieprzerwanie rozwija tę gałąź swojej działalności, która obecnie jest mocną stroną przedsiębiorstwa, a jej zakres przekracza 50% średniomiesięcznej sprzedaży całkowitej. Na potrzeby swoich stałych partnerów oraz innych klientów przedsiębiorstwo oferuje usługi serwisowe i naprawcze, takie jak cięcie, produkcja drobnych elementów stalowych i części zamiennych – wałków, tulei, zaczepów i zawiasów, kół tocznych i innych części.

„Produkcja serwisowa, czyli tzw. after sales, jest realizowana dla wszystkich najważniejszych klientów i stanowi bardzo ważne ogniwo, mocno wiążące nas z naszymi partnerami. Ponadto pozwala na bezpieczne pokonywanie okresów wahań poziomu produkcji na światowym rynku” – wyjaśnia nam prezes przedsiębiorstwa. After sales wiąże się z bardzo dużą liczbą zleceń, przekraczającą 100 w miesiącu. Są one realizowane w krótkich terminach, a produkty są ekspresowo, w ciągu kilku dni, przesyłane w różne części świata. Wymaga to dostosowania całej organizacji produkcji do takiego profilu działalności, zapewnia jednak zadowolenie i lojalność dotychczasowych kontrahentów, a także zachęca do skorzystania z usług firmy nowych klientów.

Współpraca z firmami z całego świata

HACO współpracuje z wieloma przedsiębiorstwami zarówno w Polsce, jak i w Europie. Firma jest dostawcą produktów wykonywanych dla zagranicznych partnerów w oparciu o otrzymywaną od nich dokumentację konstrukcyjną. Najważniejszymi partnerami spółki, dobrze znanymi na rynku, są firmy zagraniczne, których centrale ulokowane są przede wszystkim w Skandynawii – Norwegii, Szwecji i Finlandii. Prezes HACO wymienia tu między innymi przedsiębiorstwa takie jak NOV (norwesko-amerykańskie), MCG Group (szwedzko-fińskie), TTS Group (skandynawskie), Cameron (norwesko-amerykańskie) i Redrock (norweskie).

Firma współpracuje również z firmami pochodzącymi z o wiele odleglejszych zakątków świata, a lista krajów, do których docierają wyroby przedsiębiorstwa z Polski, jest imponująca.

„Eksport od początków istnienia firmy zawsze stanowił ponad 90% całości sprzedaży – mówi Jerzy Pękalski. – Produkty realizowane na podstawie zleceń naszych partnerów są dostarczane do ich klientów europejskich oraz szeregu innych odbiorców na pozostałych kontynentach. Często dostawy realizowane są też za pośrednictwem wysyłki bezpośrednio z HACO do odbiorców azjatyckich, amerykańskich i innych”. A zagranicznych odbiorców HACO ma naprawdę wielu – zarówno stoczni, jak i producentów konstrukcji stalowych w różnych krajach – wymienić tu można choćby Stany Zjednoczone, Kanadę, Chiny, Indie, Koreę Południową, Brazylię, Turcję, Singapur czy Australię.

Najczęściej realizowanym zamówieniem z przeznaczeniem na rynek zagraniczny są obecnie urządzenia do obsługi platform wiertniczych, takie jak Service Access Baskets Catheads, Guide Arms, oraz części konstrukcji samych platform, jak Adaptor Link czy Dolly. Jeśli chodzi o produkcję okrętową, eksportowane są głównie drzwi okrętowe, windy towarowe, sprzęt ro-ro itp. Eksport wyrobów do tak licznych odbiorców na całym świecie to duże wyzwanie logistyczne. Jak firma sobie z nim radzi? Prezes HACO wyjaśnia: „Dostawy gotowych produktów do bardzo wielu odbiorców w Europie i na świecie realizowane są drogami lądową, morską i lotniczą przez szereg specjalistycznych firm spedycyjnych krajowych i zagranicznych. Ostatnio konstrukcję o wadze ponad 20 ton wysyłaliśmy drogą lotniczą do Singapuru”.

Pozycja firmy na rynku i plany na przyszłość

Według Jerzego Pękalskiego pozycja HACO na rynku jest stabilna, a konkurencja nie spędza prezesowi snu z powiek: „Jako eksporter od 25 lat na poziomie ponad 90% musieliśmy nauczyć się żyć i funkcjonować z konkurencją i to dla nas rzecz naturalna. Mamy ustaloną pozycję na europejskim rynku okrętowym jako producent wyposażenia okrętowego głównie na rzecz napraw, przebudów, serwisów, czyli tej części, która pozostała w Europie. To pozostanie na pewnym, już niewysokim, poziomie.

To, z czym wiążemy naszą przyszłość na lata, to produkcja na rzecz przemysłu ropy i gazu. Ta dziedzina światowej gospodarki ma się aktualnie bardzo dobrze i ma też dobre prognozy na lata następne” – mówi prezes. I dodaje: „Firma HACO ma pozostać firmą średniej wielkości, lecz mocniejszą finansowo i zmodernizowaną technologicznie”. Optymistycznie prezes ocenia także stan polskiej gospodarki morskiej, w której obszarze działa firma: „Krajowa gospodarka morska po okresie szeregu dotkliwych błędów z lat dziewięćdziesiątych i z początku pierwszej dekady nowego wieku stopniowo się odradza. W budownictwie okrętowym jest na niższym poziomie, lecz stosownie do sytuacji na światowym rynku.

W handlu morskim i transporcie sytuacja wydaje się wyraźnie lepsza, a ogromny wpływ na to pole ma postęp w budowie autostrad. Większość transportu rozłożyła się między Skandynawią (Szwecją, Finlandią) oraz krajami bałtyckimi (Estonia, Łotwa, Litwa) a południem Europy. Do tego potrzeba było większej liczby połączeń promowych z polskimi portami, ale przede wszystkim rozbudowanej sieci autostrad i dróg ekspresowych w Polsce” – wyjaśnia Jerzy Pękalski.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)