Zakłady Elektrotechniki Motoryzacyjnej: dostawca napędów elektrycznych

Jeszcze w latach 80. byli głównym dostawcą silników elektrycznych do chłodnic, nagrzewnic i zespołów wycieraczek dla szyb samochodów produkowanych w Polsce. Dziś specjalizują się w produkcji silników i napędów (głównie dla branży meblarskiej) oraz w galwanizacji elementów metalowych, a także tworzyw sztucznych z ABS. Wieloletnie doświadczenie powoduje, że rodzinne przedsiębiorstwo z Dusznik-Zdroju mierzy coraz wyżej. „Nie ma miejsca na stagnację” – mówi Andrzej Banaszewski, prezes zarządu i współwłaściciel Zakładów Elektrotechniki Motoryzacyjnej.

Zakłady Elektrotechniki Motoryzacyjnej z siedzibą w Dusznikach-Zdroju to firma z dużym zapleczem doświadczalnym w dziedzinie produkcji podzespołów dla polskiego przemysłu motoryzacyjnego. W latach 80. ZEM był głównym dostawcą silników elektrycznych chłodnic i nagrzewnic oraz kompletnych zespołów wycieraczek szyb przednich i tylnych dla samochodów osobowych (PF 125p, Polonez, PF 126p), dostawczych (ŻUK, Nysa, Tarpan, Polonez Truck), ciężarowych (Jelcz, Star) i autobusów (Autosan, Jelcz). Jeszcze w latach 90. w ZEM produkowano kompletne zespoły wycieraczek razem z piórami dla samochodów marki Daewoo, w czasach jej świetności i montażu na warszawskim Żeraniu. ZEM był też czołowym dostawcą silników elektrycznych nagrzewnic i wycieraczek szyb przednich i tylnych dla samochodów produkowanych w FSM Bielsko-Biała, a następnie we Fiat Auto Poland (PF 126p, Cinquecento).

Dzisiejszy ZEM to nie to samo

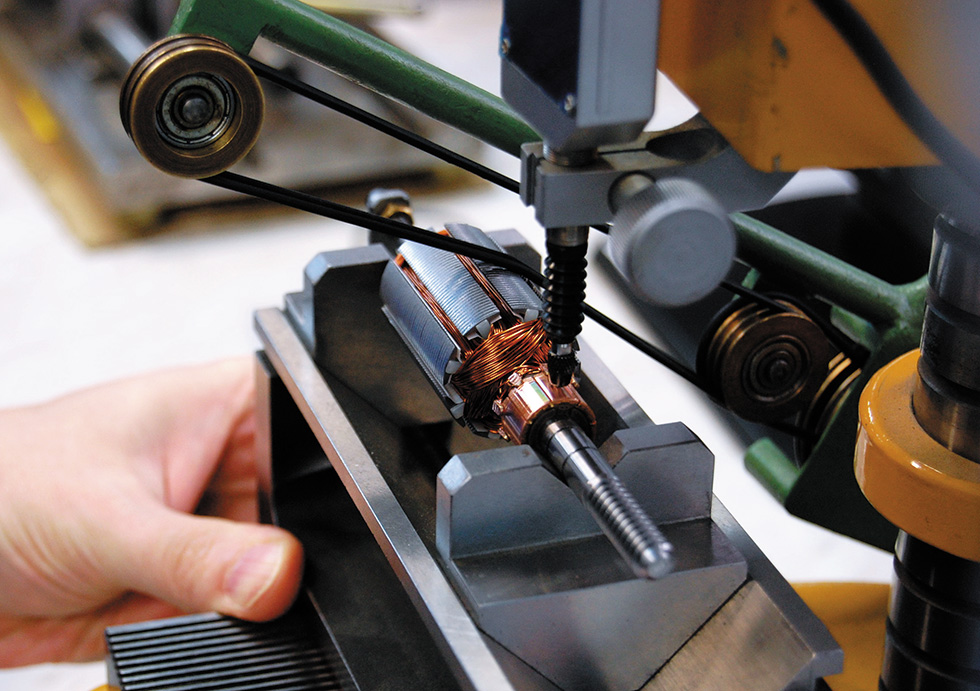

Wraz z upływem czasu ZEM zmienił nieco obszar działań. Wciąż jednak w dużym stopniu pozostaje w branży motoryzacyjnej. Obecnie rodzinne przedsiębiorstwo z Dusznik-Zdroju skupia się na działalności produkcyjnej w obszarze silników prądu stałego małej mocy do różnorodnych zastosowań w branży meblarskiej (np. do regulacji elektrycznej wysokości ustawienia blatów, stołów i oparć foteli, do podnoszenia i poziomowania łóżek szpitalnych) i w branży automotive (napędy dla zespołów wycieraczek samochodowych, nagrzewnic i wentylatorów).

Specjalizuje się też w galwanizacji części metalowych (powłoki: cynk słabo kwaśny, bardzo wytrzymałe powłoki: cynk–nikiel w technologii bębnowej, powłoki: cynk alkaliczny w technologii zawieszkowej) oraz części z tworzyw sztucznych (ABS lub ABS/PC) – powłoka miedź–nikiel–chrom, w tym również specjalistyczne wykończenie dla motoryzacji MPS i PNS w technologii zawieszkowej. Najciekawsze dla spółki są możliwości ciągłego doskonalenia się poprzez unowocześnianie wyrobów i ich rozwijanie we współpracy z kontrahentami. „Dzięki szybkiemu rozwojowi na rynku i rosnącym wymaganiom klientów i konsumentów nie ma miejsca na stagnację. To wszystko pozwala się nam rozwijać i napędza nas do działania, zresztą zgodnie z naszym hasłem: raZEM napędzamy przyszłość” – mówi Andrzej Banaszewski.

W chwili obecnej spółka zatrudnia ok. 200 osób, wszystkie na umowy o pracę. 60% załogi to osoby odpowiedzialne za montaż wyrobów i świadczenie usług (pracownicy produkcji), 40 osób odpowiada za technologię, rozwój wyrobów i procesów oraz kontrolę jakości. „Inwestujemy w naszych pracowników oraz dajemy możliwość rozwijania siebie i firmy np. poprzez opłacanie i branie udziału w szkoleniach lub chociażby poprzez program wewnątrzzakładowy «Mam pomysł». Chętni mogą liczyć również na dofinansowanie do studiów zgodnych z potrzebami firmy” – podkreśla prezes zarządu spółki.

Zakład zajmuje łącznie około 4 ha powierzchni, z czego przeważającą większość stanowią budynki produkcyjne. „Nasza produkcja jest bardzo elastyczna, inwestujemy w coraz bardziej wydajne maszyny dla polepszenia efektywności produkcji i zadowolenia klientów z dotrzymywania wszelkich wymagań i terminów” – mówi Krzysztof Mikrut, dyrektor techniki i rozwoju, i podkreśla, że najważniejsza dla spółki jest jakość wykonania wyrobów, ich niezawodność oraz dopasowanie do indywidualnych, wyspecjalizowanych wymagań klienta. „Klienci często pytają o podzespoły do swoich pojazdów, które były wyprodukowane 20–30 lat temu i dopiero teraz zaczęły szwankować. Odnajdują nasze tradycyjne, niezmienne od wielu lat logo i zwracają się do nas z prośbą o aktualną cenę dla danego wyrobu lub możliwość zakupu zamiennika właśnie w ZEM” – mówi Magdalena Kubiak, specjalista ds. marketingu.

Pomimo niezbyt dużego kapitału, charakterystycznego dla firm rodzinnych, ZEM nieustannie stara się tworzyć i wdrażać nowe rozwiązania w świecie techniki. Od kilku lat dostarcza know-how i park maszynowy w ramach współpracy z Politechniką Wrocławską i tamtejszymi pracownikami naukowymi.

Napędy do mebli i wycieraczek

Spółka aktualnie w dużej mierze skupia się na produkcji silników elektrycznych i napędów dla branży meblarskiej, ponieważ to właśnie w tej branży odnotowuje największe zapotrzebowanie na swoje wyroby. Silniki produkowane są w odmianach 12V–24V i osiągają moc do 50 W. Po zamontowaniu odpowiedniej przekładni można uzyskać na wale koła moc do 16 Nm. Napędy wykorzystywane są do siłowników liniowych mogących podnosić podnóżek fotela, oparcie krzesła czy blat stołu. Firma wytwarza też silniki dla wąskich nóg stołowych, w których musi się zmieścić cały siłownik.

Strategicznymi partnerami są niemieckie firmy z branży meblarskiej, które kupują silniki elektryczne do swoich siłowników liniowych. Jak mówi Magdalena Kubiak, jest to współpraca oparta na wieloletnich seriach wyrobów jednego typu, które są dopracowane przez obie strony (kontrahenta i ZEM) w taki sposób, aby odpowiadały wysokim wymaganiom użytkowników końcowych. „Współpraca opiera się na założeniach początkowych, nad którymi pracowały działy rozwoju i techniki obu firm. Współpracujemy na podstawie długoterminowych umów ramowych, które z jednej strony pozwalają na utrzymanie ceny, a z drugiej strony gwarantują obłożenie produkcji i przewidywalną przyszłość w zakresie chociażby zakupów podzespołów i materiałów” – dodaje.

Napędy te znajdują również zastosowanie w branży automotive, głównie w silnikach do wycieraczek samochodów osobowych i autobusów, a także w maszynach górniczych lub rolnych oraz specjalnych maszynach budowlanych. Najmniejszy silniczek ZEM waży ok. 400 g i ma długość 7–8 cm, a największy – ok. 5 kg i ma długość 25–26 cm. W zależności od wymagań klienta silniki i mechanizmy napędowe mogą być wyposażone w filtr LC eliminujący szumy elektryczne wytwarzane przez silnik, układ sond Halla, które pozwalają sterować silnikami w aplikacji, oraz wyłączniki termiczne. Konstrukcja tych wyrobów pozwala na zastosowanie różnego rodzaju podłączeń według wymagań klienta.

Chromowane plastiki

Dużą inwestycją spółki był ostatnio powrót do branży motoryzacyjnej za pośrednictwem świadczenia usług metalizacji tworzyw sztucznych z ABS takich jak chromowane logo, listwy, ramki wentylacyjne itp. „Mamy coraz więcej zapytań o pokrywanie elementów plastikowych z ABS. Zauważamy, że technologia pokrywania plastików chromem zaczyna wchodzić na rynki związane z codziennie użytkowanymi sprzętami takimi jak odkurzacze, lodówki, pralki, podczas gdy jeszcze niedawno elementy chromowane najczęściej spotykaliśmy w branży motoryzacyjnej” – dodaje Magdalena Kubiak.

Technologia pozwala dziś na pokrycie metalem elementów plastikowych. Upraszczając, większość elementów widocznych wewnątrz samochodów w kolorze chromu, który imituje metal, jest tak naprawdę wykonana z plastiku i poddana procesowi nałożenia warstwy chromu powodującej, że dana część wygląda jak metalowa. Zaletą stosowania części plastikowych jest ich odporność na rdzę oraz zmniejszenie masy całego samochodu. To z kolei ma wymierny wpływ na osiągi pojazdu takie jak prędkość, zużycie paliwa, opon i innych podzespołów oraz oczywiście cenę. Zakup automatu do metalizacji tworzywa sztucznego to jak do tej pory największa inwestycja ZEM w ciągu ostatnich lat. Kosztowne przedsięwzięcie obarczone jest normalną, 10-proc. brakowością spowodowaną niemożliwością poprawy wyprodukowanych wyrobów, które dodatkowo cechują się dużą wrażliwością na wszelkiego rodzaju zabrudzenia. „Najtrudniej jest utrzymać czystość w miesiącach wiosennych i letnich, kiedy w powietrzu unosi się wiele pyłków i zanieczyszczeń. Wówczas musimy zintensyfikować nasze prace, aby zachować czystość 70 wanien galwanicznych, w których przeprowadzany jest blisko trzygodzinny proces metalizacji” – tłumaczy Michał Banaszewski, kierownik galwanizerni.

Technologia zmierzająca do połysku

Mało kto, patrząc na połyskujące elementy w samochodzie, zdaje sobie sprawę z tego, że metalizacja plastikowych elementów jest tak skomplikowanym procesem. Podstawowy problem, jaki pojawia się w początkowej fazie realizacji, to zaprojektowanie zawieszki do zamocowania detali przed wpuszczeniem do procesu. „Każdy detal ma specjalnie dedykowane narzędzie – zawieszkę, na której jest wprowadzany w proces. Zawieszka musi być dopasowana do detalu, aby odpowiednio przewodziła prąd, detale były umiejscowione nie za blisko siebie, ale jednocześnie możliwie jak najbliżej, aby zmaksymalizować efektywność” – dodaje Michał Banaszewski. Błąd można popełnić również w momencie tworzenia programu dla danego typu detalu. Trzeba odpowiednio dobrać czas przebywania detali w kąpieli galwanicznej oraz prądy, jakie mają oddziaływać na detal w czasie pokrywania powłoką. „Wszystkie te błędy można zniwelować poprzez zdobyte doświadczenie oraz wykształconą i doświadczoną kadrę technologiczną i laboratoryjną, którą mamy szczęście posiadać. Z pomocą pracownikom przychodzi również technika, czyli sprzęt do pomiarów i korekt procesu, który jest coraz bardziej zaawansowany, dokładny i coraz szybszy” – tłumaczy kierownik galwanizerni.

Przed metalizacją powierzchnię należy dobrze przygotować poprzez jej odtłuszczenie i wytrawienie, tak aby kolejne warstwy metali miały się do czego przyczepić. Następnie nakładana jest warstwa miedzi, niklu i chromu. Proces oparty na innowacyjnym patencie ZEM różni się od tych klasycznych brakiem zastosowania niklu chemicznego. Pozwala to na skrócenie czasu procesu i zwiększenie efektywności.

Dodatkowo ZEM ma możliwość zastosowania technologii mikrospękań i/lub niklu z półpołyskiem, jeżeli takie są wymagania klienta. Technologia tego procesu jest stosunkowo młoda i nieustannie dodawane są jakieś usprawnienia. Zakład stosuje też nowe środki chemiczne, których zadaniem jest przyśpieszenie i polepszenie jakości wykonywanych usług. „Klienci zazwyczaj są bardzo dobrze zorientowani, jakiej powłoki potrzebują. Często posługują się normami, w których dokładnie opisano, jakiego rodzaju pokrycie oraz w jakiej grubości ma być nałożone na detal. Ważne jest również określenie, jakich badań wymaga klient (mamy w ZEM możliwość przeprowadzenia badań grubości na przyrządzie opartym na promieniowaniu rentgenowskim, pomiaru warstw na couloscopie itp.) oraz jakie grubości poszczególnych warstw są wymagane (zazwyczaj opisuje to norma). Istotne jest również przeszkolenie personelu w zakresie kontroli wzrokowej detali po procesie i wytyczne w tej kwestii dostarczone przez klienta” – stwierdza Michał Banaszewski.

Eksport to priorytet

Priorytetowym rynkiem dla ZEM jest rynek zagraniczny. Obecnie 80 proc. sprzedaży trafia na eksport. Jak zauważa Magdalena Kubiak, to właśnie na rynkach zachodnich konsumenci kupują ergonomiczne, dostosowane do potrzeb użytkownika biurka i krzesła. Walkę z konkurencją zagraniczną (Zachód Europy, USA, Japonia) firma z Dusznik-Zdroju wygrywa dzięki niższym kosztom działalności operacyjnej i relatywnie niskim kosztom zakupu podzespołów, natomiast z rynkiem azjatyckim (Chiny, Indie) – wyższą jakością, niezawodnością oraz kosztami i czasem transportu. „Wielu naszych kontrahentów próbowało wykorzystywać podzespoły firm chińskich, ale większość z nich bardzo szybko wracała, ponieważ wie, że ZEM oferuje wysoką jakość i niezawodność” – mówi Magdalena Kubiak. Dodaje, że jak na razie na polskim rynku jest niskie zapotrzebowanie na wyroby ZEM. Jako przyczynę wskazuje brak odbiorców i niskie zainteresowanie tego typu wyrobami. Jednak firma ufnie patrzy w przyszłość i ma nadzieję, że rodzimy rynek rozwinie się dzięki młodemu pokoleniu, które coraz częściej pojawia się w światowym przemyśle razem ze swoimi pomysłami, mając na myśli chociażby polski supersamochód, projekty naukowe Politechniki Wrocławskiej, z którą zresztą ZEM współpracuje. „Mamy nadzieję, że nasze kontakty z polskimi firmami będą się rozwijać i będziemy mogli wspólnie budować polską gospodarkę” – mówi Andrzej Banaszewski.

Ambitne plany

ZEM mierzy wysoko. Docelowo zakład chce być najlepiej rozpoznawalnym w całej Europie producentem silników dla rynku motoryzacyjnego, meblarskiego, sprzętu medycznego i innych. Zamierza być mobilnym zakładem podejmującym nowe wyzwania techniczne oraz spełniać obowiązujące europejskie standardy jakościowe, środowiskowe i prawne. „Chcemy być firmą, w której pracuje zadowolona i zarządzana według europejskich standardów załoga stale podnosząca swoje kwalifikacje. Firmą, która jest przyjazna dla otoczenia i lokalnej społeczności oraz dba o naturalne środowisko, w którym istnieje i działa” – stwierdza prezes zarządu. Kierunkami rozwoju są cele strategiczne spółki, czyli: dywersyfikacja rynku, dalsze zwiększanie oferty produktowej poprzez wdrożenie systemu ISO TS 16949 i wzrost dostaw dla przemysłu motoryzacyjnego, zwiększenie automatyzacji procesów poprzez zakup nowych urządzeń i maszyn, eliminowanie nieefektywnych procesów i technologii, utrwalenie wizerunku firmy jako stabilnego pracodawcy, klienta, dostawcy i partnera biznesowego. Plan rozwoju w największym stopniu dotyczy świadczenia usług galwanicznych w obrębie metalizacji tworzyw sztucznych.

Aktualnie spółka stara się unowocześnić mechanizmy napędowe typu 44X i zastąpić je mechanizmami 4XX, które są nowocześniejsze i bardziej wydajne. Ponadto stawia na rozwój linii galwanicznej do metalizacji ABS. „Ciągle uczymy się czegoś nowego w tej materii, ale też, korzystając z doświadczenia, minimalizujemy liczbę braków i zwiększamy efektywność” – mówi Krzysztof Mikrut. Istotnym wyzwaniem dla ZEM jest również ochrona środowiska, a co za tym idzie – zmniejszenie ilości emitowanych zanieczyszczeń, które ściśle się wiążą z procesem wytwarzania i produkcji. Zakład chce zwiększyć efektywność neutralizatora oraz zmniejszyć ilość zużywanej wody do świadczenia usług galwanicznych.

Przedsiębiorstwo nieustannie dąży do doskonalenia aktualnego asortymentu. Najbliższe plany zakładu uwzględniają nawet produkcję silników bezszczotkowych, ponieważ to w segmencie automotive ZEM widzi największe możliwości rozwoju. „Zastanawiamy się wspólnie z obecnymi i potencjalnymi klientami nad możliwościami wykonania nowych konstrukcji. Coraz częściej myślimy o wejściu na rynek produkcji silników bezszczotkowych, jednak jest to zupełnie inny wyrób niż ten obecnie produkowany, dlatego staramy się znaleźć kontrahenta, który pomógłby nam zdobyć doświadczenie i przekazał know-how poprzez montowanie swoich silników w ZEM” – zauważa dyrektor techniki i rozwoju. Rosnący popyt na silniki bezszczotkowe na całym świecie widać wyraźnie, gdy się obserwuje rozwój innych firm w branży motoryzacyjnej. Jedną z nich jest niepołomicki zakład Nidec Motors, o którym również piszemy w bieżącym numerze.

Nagrody i certyfikaty

W ciągu 15 lat działalności spółka została wyróżniona wieloma nagrodami, jak chociażby „Gazela Biznesu 2005” – wyróżnienie od dziennika „Puls Biznesu”, zaliczające ZEM sp. z o.o. do grona najdynamiczniej rozwijających się przedsiębiorstw. Firma posiada certyfikaty zintegrowanego systemu zarządzania jakością 9001 i środowiskiem 14001, a w niedalekiej przyszłości przymierza się do certyfikacji zgodnie z normą ISO/TS 16949. Zdobyła również wyróżnienie „Medal Europejski” za wdrożenie produkcji siłownika liniowego – typ 500 – oraz cynkowanie z czarną pasywacją. Co roku otrzymuje też certyfikaty wiarygodności biznesowej (firma Dun & Bradstreet oraz Bisnode), a także certyfikaty wiarygodności firmy Creditreform. Andrzej Banaszewski podkreśla, że pomimo wielu certyfikatów największymi wyróżnieniami dla ZEM są przede wszystkim stabilna pozycja na rynku, współpraca z wieloletnimi kontrahentami, oddani i zadowoleni pracownicy oraz ich doświadczenie i umiejętności.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)