Produkcja detali dla motoryzacji technologią proszków spiekanych metali

Polmo Łomianki SA jest wieloletnim dostawcą części i podzespołów dla przemysłu motoryzacyjnego. Dzięki doświadczeniu w produkcji technologią proszków spiekanych metali i wtrysku tworzyw sztucznych spełnia wysokie wymagania stawiane przez światowe koncerny motoryzacyjne. Ukierunkowany procesowo system zintegrowanego zarządzania zapewnia ciągłe doskonalenie wszystkich procesów, zarówno produkcyjnych, jak i organizacyjnych.

Obecnie Polmo Łomianki SA produkuje wyroby dla wiodących korporacji w Polsce, Czechach, Hiszpanii, Belgii, Niemczech, Japonii, we Francji, na Białorusi oraz innych globalnych odbiorców w krajach takich jak Tajlandia, Indonezja czy RPA.

Trasa wylotowa E77 z Warszawy do Gdańska. Mijam granicę stolicy i wjeżdżam do Łomianek, małego miasta na przedmieściach Warszawy. Jeszcze do niedawna (Łomianki uzyskały prawa miejskie w roku 1989) miejscowości znanej głównie z prężnej inicjatywy prywatnej i zaradności mieszkańców. Takie małe miejscowości jak ta są często siedzibami firm, które na fali przemian lat 90. osiągnęły duży sukces na rynku gospodarczym. Do dziś ciężko i systematycznie pracują na swój sukces i odgrywają znaczącą rolę wśród lokalnych społeczności.

Historia Polmo Łomianki SA sięga jeszcze czasów przedwojennych. Wtedy to, dokładnie w roku 1938 w Łomiankach pod Warszawą powstała firma Dołęgowski i Jezierski, specjalizująca się w produkcji tak zwanych resorów piórowych i innych drobnych wyrobów dla motoryzacji.

Później nastały chwile tragiczne, ale i pełne zapału w okresie odbudowy z ruin tuż po wojnie. Mieszkańcy Łomianek i okolic stanowili ważną część historii zakładu. Ich wkład pozostaje nie do przeceniania i teraz, ponieważ stanowią oni mniej więcej 70% załogi spółki.

W roku 1949 fabryka została znacjonalizowana, ale nie przerwano zaangażowania w produkcję dla motoryzacji. Rok 1965 był datą rozpoczęcia produkcji pierwszych detali wykonanych technologią proszków spiekanych. Technologię tę firma rozwija do dziś; dzięki niej Polmo Łomianki SA jest obecnie największym i najnowocześniejszym zakładem w Polsce posługującym się tym sposobem wytwarzania.

W latach 70. ubiegłego wieku zakład rozszerzył swoją działalność o produkcję z tworzyw sztucznych, również na potrzeby rozwijającej się wówczas polskiej motoryzacji. „Wtedy to zaczęliśmy produkować przełączniki do samochodów i traktorów powstających w Polsce. Obecnie produkcja tego typu wyrobów została zakończona, jednakże z wcześniej zdobytym doświadczeniem kontynuujemy wytwarzanie innych elementów z tworzyw sztucznych, również dla firm japońskich. Przemysł motoryzacyjny jest branżą o ekstremalnie wysokich wymaganiach jakościowych. Współczesne samochody są coraz lepsze, a nasze oczekiwania rosną z roku na rok” – mówi nam wiceprezes firmy mgr inż. Izabela Kulszewicz, będąca równocześnie dyrektorem marketingu i rozwoju spółki.

O to, co jest obecnie głównym przedmiotem produkcji spółki, pytam prezesa firmy – inż. Władysława Osienickiego: „Spółka specjalizuje się w produkcji elementów do amortyzatorów. Naszymi odbiorcami są firmy z pierwszej trójki światowych potentatów w tej branży. Rocznie wytwarzamy około 30 mln sztuk detali produkowanych technologią proszków spiekanych. Dostarczamy nasze wyroby nie tylko do krajów Unii Europejskiej, lecz także na rynki wschodnie, np. na Białoruś. Nasze produkty są eksportowane także do odległych rejonów globu. Jeszcze niedawno nie wyobrażaliśmy sobie ekspansji na rynki tak odległe jak RPA, Tajlandia czy Indonezja” – odpowiada prezes Osienicki.

Prezes Kulszewicz dodaje: „Każdy z tych odbiorców ma różne wymagania, których spełnienie jest niezbędne dla rozpoczęcia współpracy. Nie zapominajmy o produkcji elementów do układów kierowniczych. Wykonujemy również elementy do układów wentylacyjnych i klimatyzacji samochodów. W tym wypadku wachlarz odbiorców jest również bardzo szeroki. Są to firmy praktycznie z całego świata”.

Zapytana o współpracę z rynkiem chińskim pani prezes odpowiada: „Często mówi się, że rynek chiński jest nie do podbicia, to nie zawsze okazuje się prawdą. Polmo wprowadza swoje produkty również na ten obszar, znany ze swej konkurencyjności cenowej. W motoryzacji cena to nie wszystko, równie ważna jest jakość i zaufanie do kompetencji dostawcy”.

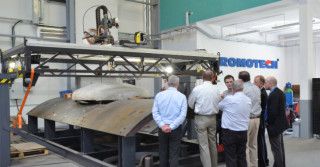

Na pytanie dotyczące szczegółów produkcji technologią proszków spiekanych prezes Osienicki odpowiada: „Posłużę się analogią do robienia babek z piasku na plaży. Jakkolwiek powaga obu technologii jest zasadniczo odmienna, naprawdę widzę w tym dużo podobieństw – uśmiecha się i kontynuuje: – Surowcem bazowym w procesie metalurgii proszków spiekanych jest proszek żelaza. Trafia tam jeszcze kilka innych składników, które tworzą odpowiednią mieszankę gotową do produkcji, w zależności od tego, jakie parametry wyrobu końcowego chcemy uzyskać. Mieszanka ta jest prasowana za pomocą pras w specjalnych, precyzyjnych formach do tzw. stanu zielonego.

Jest to sformułowanie popularne wśród specjalistów, określające półprodukt przeznaczony do spiekania. Wracając do przywołanej na początku zabawy z piaskiem – kontynuuje prezes Osienicki – musimy pamiętać o zasadzie «babka musi wyjść z formy», co wyklucza wszelkie zmiany na powierzchni zewnętrznej detalu. Korekty te można wykonać dopiero podczas procesów dodatkowych. Otrzymany element poddawany jest spiekaniu w specjalnych warunkach w piecach w temperaturze ok. 1100°C, co powoduje integrację sprasowanego elementu proszkowego w jednolitą strukturę metaliczną, tworząc element gotowy do dalszej obróbki”.

Technologia przedstawiona w ten obrazowy sposób przez prezesa spółki tylko pozornie jest tak prosta. Prezes Kulszewicz mówi: „Wrażenie dotyczące łatwości procesu ma niewiele wspólnego z rzeczywistością. Wynika ono z powierzchownej obserwacji czynionej przez odwiedzających firmę, również przez grupy studentów uczelni wyższych, z którymi utrzymujemy bliski kontakt, ceniony przez obie strony.

Mimo że mamy doświadczenie bazujące na latach produkcji, zmiany wymiarowe w procesie są bardzo często trudne do przewidzenia, a wymagania klientów – liczone w mikronach. W zależności od wymagań odbiorcy możemy zastosować kolejne fazy procesu, takie jak usuwanie gradów metodą wibrowania bądź śrutownia, kalibrowanie czy też utlenianie w przegrzanej parze wodnej. Nie wspomnę już o innych obróbkach mechanicznych czy termicznych takich jak tradycyjne toczenie, wiercenie czy hartowanie. Proces jest wielostopniowy i na każdym etapie nasze zaangażowanie w kontrolę procesu i jego nadzorowanie jest bardzo ważne. Sprawne funkcjonowanie Zintegrowanego Systemu Zarządzania pomaga efektywnie działać w tym zakresie. Szeroka wiedza i doświadczenie nabyte z latami produkcji przez naszych specjalistów jest kluczem do sukcesu, jaki udało się nam osiągnąć”.

Na pytanie, czy jest w tym nieco wiedzy tajemnej, prezes Osienicki odpowiada: „Może zabrzmi to trochę archaicznie, ale istotnie – przypomina to pracę alchemików. Nie bez kozery zakłady posługujące się tą technologią stanowią elitę wśród firm metalurgicznych. Grupa firm liczących się na tym rynku jest bardzo ograniczona”.

W Polmo Łomianki SA oprócz produkcji technologią proszków spiekanych wytwarzane są również wyroby na wydziale przetwórstwa tworzyw sztucznych. Oba procesy są zabezpieczane przez własną, doskonale wyposażoną narzędziownię, świadczącą również usługi dla klientów zewnętrznych

„Przetwórstwo tworzyw jest elementem strategii naszej spółki. Zabezpiecza nasz zrównoważony rozwój. Jakkolwiek rozpoczynaliśmy naszą drogę od motoryzacji i nadal nią kroczymy, przetwórstwo tworzyw to technologia pozwalającą na znaczną elastyczność w zakresie wyboru rynku docelowego. Zabezpieczamy się w ten sposób przed zmianami w cyklu koniunkturalnym w motoryzacji. Dla przykładu część naszej produkcji tworzywowej jest skierowana na rynek spożywczy – wykonujemy zamknięcia do przypraw dla światowego koncernu spożywczego. Stąd też nasz certyfikat ISO 22000, który potwierdza kompetencje spółki w tym zakresie. Jednakże naszym głównym rynkiem docelowym jest motoryzacja i z tą branżą łączymy naszą przyszłość. Posiadamy certyfikaty ISO/TS 16949, ISO 14001, ISO 9001 i ISO 18001, które są przepustką do elity dostawców dla motoryzacji” – mówi prezes Osienicki.

Wśród odbiorców produktów Polmo są również firmy japońskie znane z bardzo wysokich wymagań jakościowych. „Aby stać się sprawdzonym dostawcą firm japońskich, przeszliśmy naprawdę długą drogę. Zdobycie zaufania tych firm, proszę mi wierzyć, to nie lada wyzwanie. Proces wprowadzenia pierwszych wyrobów do produkcji trwał ponad 5 lat. Spełnienie ekstremalnie wysokich wymagań klienta to nie tylko kwestie techniczne, lecz także zmiana mentalności pracowników, organizacji pracy, dokumentacji produkcyjnej, przyjęcia pewnej filozofii. Nie bez znaczenia były też kontakty bezpośrednie, wzajemne wizyty budujące fundament obecnej współpracy. Kosztowało to nas wiele pracy, ale z pewnością wysiłek się opłacił. W tym roku wprowadzamy do produkcji kolejne wyroby, które zostaną użyte w nowych modelach japońskich samochodów” – kończy prezes Kulszewicz.

Polmo Łomianki SA na dobre ugruntowała swą wysoką pozycję wśród dostawców dla przemysłu motoryzacyjnego. W ciągu wieloletniej współpracy ze światowymi koncernami spółka wyrobiła sobie dobrą markę i zdobyła ich zaufanie. Strategia zarządu ukierunkowuje firmę na stały rozwój z wykorzystaniem szans wynikających z obserwacji otoczenia gospodarczego i trendów w motoryzacji. Baza produkcyjna jest ciągle unowocześniana z wykorzystaniem funduszy unijnych. Spółka nie zapomina również o załodze, która jest kluczowym elementem rozwoju i sukcesu. Zdobywając nowych klientów i uruchamiając kolejne projekty, zarząd Polmo Łomianki SA z optymizmem patrzy w przyszłość.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)