Planowanie logistyki produkcji według standardów SITECH w Polkowicach

Firma SITECH sp. z o.o. jest renomowaną spółką należącą do koncernu Volkswagen. Firma powstała w 1998 r. w Polkowicach na terenie Legnickiej Specjalnej Strefy Ekonomicznej. Przedsiębiorstwo specjalizuje się w konstrukcji metalowych stelaży siedzisk samochodowych. Dziennie wytwarzanych jest ok. 47 tys. struktur do wybranych modeli samochodów takich marek jak: VW, Škoda, Audi, Seat czy Porsche.

Stosowanie nowoczesnych technologii w produkcji nie tylko umożliwia spółce spełnienie najwyższych standardów jakości, lecz także sprzyja ochronie środowiska naturalnego. Firma współpracuje wyłącznie z zaufanymi dostawcami, a także stale rozszerza i udoskonala paletę już posiadanych produktów.

O planowaniu produkcji w firmie SITECH sp. z o.o. w Polkowicach, o tym, jak wygląda praca przy projekcie SLK (SITECH Logistyczna Koncepcja) oraz o tajnikach wygładzania produkcji opowiada pani Anna Marszałek, kierownik obszaru dyspozycji oraz planowania programów produkcyjnych, wieloletni pracownik działu logistyki.

Na czym polega projekt SLK?

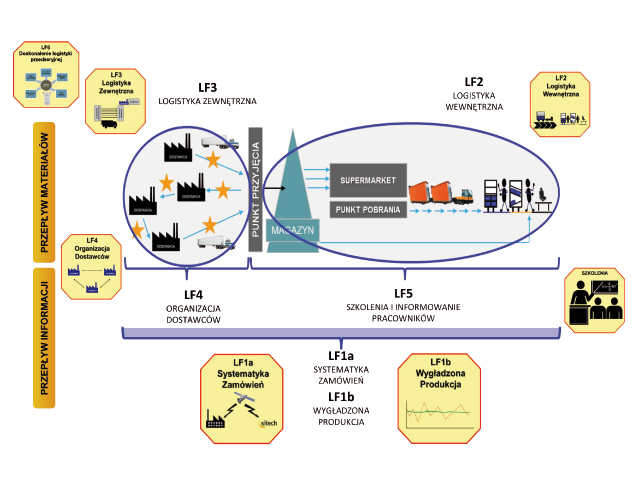

Projekt SLK zakłada optymalizację procesów logistycznych, tak aby zagwarantować możliwie najtańszy i najszybszy przepływ materiałów. SITECH Logistyczna Koncepcja jest integralną częścią systemu produkcyjnego, dotyczącą wszystkich procesów logistycznych w przedsiębiorstwie, mającą na celu obniżanie kosztów, usprawnianie procesów, wygładzanie produkcji i poprawę współpracy z dostawcami.

Projekt SLK działa na kilku obszarach tzw. Logistik Feld – czyli obszarów logistycznych: LF1 – Systematyka zamówień oraz wygładzanie produkcji (stabilne równe plany produkcyjne), LF2 – Rozwój transportu wewnętrznego i przepływ materiałów (Inhaus, Inbound), LF3 – Zarządzania transportem, LF4 – Zarządzanie dostawcami, LF5 – Informowanie i szkolenie pracowników, LF6 – Optymalizacji logistyki przedseryjnej.

Przyjrzymy się pierwszemu obszarowi, czyli LF1. Jakie ma założenia, na czym polega systematyka zamówień oraz wygładzenie produkcji?

Ogólnymi założeniami koncepcji są przede wszystkich wygładzenie produkcji oraz optymalne wykorzystanie powierzchni magazynowej. Te dwa tematy są ze sobą ściśle powiązane. Aby można było mówić o wygładzaniu produkcji, musimy zacząć od systematyki zamówień. Zamówienia od klientów są regularnie wgrywane (EDI) do systemu SAP. Następnie pracownik planowania produkcji na podstawie wszystkich zamówień tworzy plan produkcyjny na nadchodzący tydzień oraz prognozę na kolejne tygodnie. Większość klientów przesyła nam zamówienia raz w tygodniu, jednak zdarzają się i ci, którzy robią to dużo częściej. Naszym celem jest niedokonywanie zmian w planie produkcyjnym ze względu na zmiany w zamówieniach w danym tygodniu. Wyróżniamy kilka determinantów, które mają wpływ na dokonywane zmiany w planach produkcyjnych. Należą do nich: wahania zamówień (wzrosty, spadki), brak pojemników lub potrzeba wykorzystania innych niż standardowe, brak części pojedynczych, brak personelu, straty produkcyjne, problemy jakościowe czy reklamacje.

W każdy czwartek przedstawiany jest bieżący plan produkcyjny oraz prognoza krótko- i długookresowa na podstawie aktualnych zamówień. Przy planowaniu produkcji musimy uwzględnić m.in. takie czynniki jak wydajność maszyn oraz dostępność personelu. Gotowy plan staje się bazą do zamawiania części oraz pojemników, dlatego tak ważne jest, aby nie korygować go w tygodniu, co powoduje zakłócenia, przekłada się na brak części albo niedobór personelu na danej zmianie itp. Każda zmiana rodzi zmianę, a tego chcemy unikać.

Jaki jest więc główny cel obszaru LF1?

Jaki jest więc główny cel obszaru LF1?

Naszym celem jest, aby raz ułożony plan produkcyjny, uwzględniający wszystkie aspekty (personel, zapotrzebowanie na pojemniki, zapotrzebowanie na części itp.) nie był zmieniany. Niestety, to dosyć trudne, a niekiedy wręcz niemożliwe – nie jesteśmy przecież w stanie przewidzieć wszystkiego. Pojemniki od klienta nie zawsze są dostarczane na czas. Mogą pojawić się problemy jakościowe, części, które zaburzą proces produkcyjny, i cały plan będzie jednak wymagać zmiany. W przeszłości zdarzało się, że tygodniowy plan był zmieniany kilkadziesiąt razy. Naszym założeniem jest dokonywanie maksymalnie dziesięciu zmian planu produkcyjnego w tygodniu, i to tylko w wyjątkowych wypadkach. Drugim ważnym elementem w wygładzaniu planu jest ustalenie produkcji w taki sposób, aby przebiegała ona na każdej zmianie na stałym i równym poziomie.

Z waszym doświadczeniem i z nastawieniem na analizowanie wszystkich newralgicznych punktów na pewno łatwiej jest zapanować nad pojawiającymi się problemami?

Mnogość modeli na niektórych projektach wymaga od nas pełnej koncentracji oraz zaangażowania w analizę wszystkich zmiennych. Wypracowany system, który sprawdzał się dla starych projektów, mierzy się aktualnie z zupełnie nowymi wyzwaniami.

Czy możliwe jest takie usystematyzowanie zamówień i wygładzenie produkcji, że uzyska się idealny model działania?

Logistyka to tak dynamiczny i złożony obszar, że jest to niekończące się wyzwanie. Niedługo pojawią się nowe projekty, a obecne będą się kończyć. Nikt tak naprawdę nie wie, z czym przyjdzie nam się zmierzyć za kilka lat. Jestem przekonana, że bazując na naszych kompetencjach i doświadczeniu, podołamy przyszłym wyzwaniom i optymalizacji.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)