Cyfrowe magazyny części zamiennych w branży automotive

Druk 3D w branży motoryzacyjnej stanowi podstawę transformacji produkcji i dystrybucji zgodnie z koncepcją Przemysłu 4.0. Miliony części samochodowych zostało już wytworzonych addytywnie, a główni producenci samochodów, podobnie jak 100 lat temu docenili zautomatyzowane linie montażowe, obecnie najczęściej wykorzystują technologie przyrostowe, zmniejszając koszty oprzyrządowania, usprawniając projekty i łańcuch dostaw w swoich fabrykach.

Części zapasowe lub zamienne drukowane w 3D

Drukowane w 3D na żądanie zmniejszają lub eliminują zapasy, które zgodnie z prawem, jakie obowiązuje producentów samochodów, muszą być przechowywane „pod ręką”. Ograniczenie stocków pozwala zaoszczędzić wiele milionów złotych na kosztach magazynowania oraz transportu i dostosować produkcję do bieżącego popytu.

Kolektor dolotowy silnika

Zakłócenie łańcucha dostaw, które dotknęło Toyotę w obliczu kataklizmów w 2011 roku w Japonii, spowodowało spadek kwartalnego zysku o 75%, dlatego światowe koncerny motoryzacyjne dążą do uodpornienia swojego łańcucha dostaw na zakłócenia, poszukując sposobu na jego dywersyfikację i bardziej rozproszone wytwarzanie. Cyfrowa produkcja pozwala producentom zapewniać długoterminową dostępność części zamiennych poprzez digitalizację zapasów, ograniczając w ten sposób koszty związane z magazynowaniem.

Jakie części zamienne można drukować w 3D?

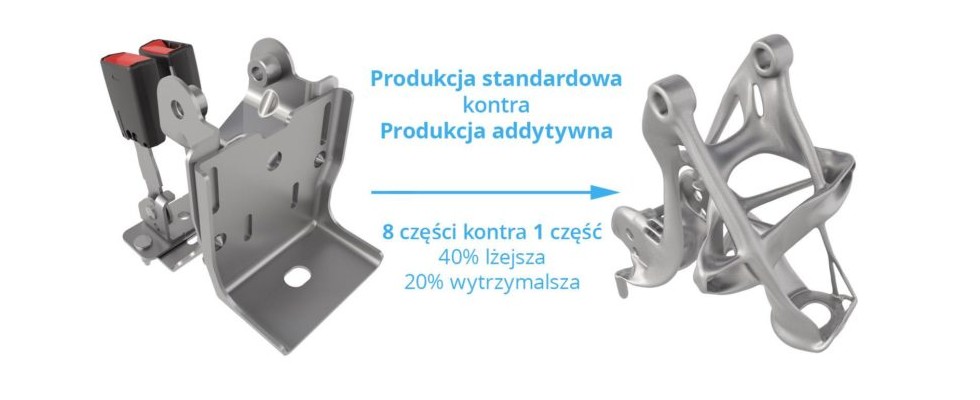

Części motoryzacyjne o skomplikowanych strukturach wewnętrznych są często produkowane bardziej ekonomicznie przy użyciu procesów addytywnych (Additive Manufacturing – AM), a nie tradycyjnych odlewów powstałych w ramach formowania wtryskowego lub obróbki CNC. Złożone komponenty, w tym wiele podzespołów, które wcześniej wymagały czasochłonnego montażu, można teraz zastąpić jedno- lub dwuczęściowymi, wydrukowanymi przestrzennie.

AM robi postępy w produkcji szczegółowych komponentów silnika o skomplikowanych geometriach, które zmniejszają ogólną liczbę jego części. Technologie druku 3D, takie jak HP MJF, SLS czy SLA, wytwarzają deski rozdzielcze i ramy siedzisk z polimerów termoplastycznych. Systemy SLS mogą również wykorzystywać proszki aluminium i innych metali do produkcji paneli nadwozia i drzwi, podobnie jak HP Metal Jet. Możliwe jest nawet wykorzystanie technologii SLM i PolyJet do produkcji opon i kołpaków.

AM robi postępy w produkcji szczegółowych komponentów silnika o skomplikowanych geometriach, które zmniejszają ogólną liczbę jego części. Technologie druku 3D, takie jak HP MJF, SLS czy SLA, wytwarzają deski rozdzielcze i ramy siedzisk z polimerów termoplastycznych. Systemy SLS mogą również wykorzystywać proszki aluminium i innych metali do produkcji paneli nadwozia i drzwi, podobnie jak HP Metal Jet. Możliwe jest nawet wykorzystanie technologii SLM i PolyJet do produkcji opon i kołpaków.

Zderzak samochodowy wydrukowany w technologii MJF

Przykłady zastosowania druku 3D do tworzenia części zamiennych w motoryzacji

Przemysł motoryzacyjny chętnie współpracuje z dostawcami rozwiązań addytywnych w celu zidentyfikowania najbardziej interesujących przypadków zastosowania druku 3D i dalszej transformacji branży w kierunku zrównoważonej produkcji. Jednym z takich obszarów jest konserwacja starszych modeli samochodów. Znalezienie zamienników może być trudne, szczególnie w przypadku modeli już nieprodukowanych. Ale łącząc skanowanie 3D, modelowanie 3D i produkcję przyrostową, możliwe jest wytwarzanie rzadkich (zapasowych) części do samochodów. Tak właśnie stało się w przypadku dźwigni zwalniającej sprzęgło w Porsche 959.

Jaguar z kolei wykorzystał skanowanie 3D i druk 3D SLM do odtworzenia klasycznego modelu XKSS z 1957 roku. Pełna rekonstrukcja zajęła co prawda 18 miesięcy, ale różnica w stosunku do oryginalnego samochodu wynikała jedynie z aktualnych wymagań bezpieczeństwa, które elementy produkowane (przyrostowo czy tradycyjnie) muszą spełnić

HP prezentuje nowe, gotowe do seryjnej produkcji części zaprojektowane przez dwóch wiodących dostawców z branży motoryzacyjnej. Wykorzystując rozwiązanie HP MJF 5200 3D, ekspert inżynierii motoryzacyjnej EDAG opracował zoptymalizowany pod kątem topologii aktywny dystrybutor chłodziwa do pojazdów elektrycznych, a Adient, światowy lider w branży foteli samochodowych, wytwarza addytywnie nowy lżejszy zagłówek, bez uszczerbku dla wytrzymałości i elastyczności materiału.

Aktywny dyfuzor chłodziwa do pojazdów elektrycznych – konstrukcja EDAG, druk MJF

Yazaki, globalny dostawca części samochodowych i specjalista od wiązek przewodów, oraz Extol, producent części dla przemysłu motoryzacyjnego i innych branż, znajdują się również wśród pierwszych użytkowników HP MJF, osiągających lepszą wydajność operacyjną i produktywność dzięki wdrożeniu do procesów wytwarzania tej technologii.

Heli Racing – amatorska drużyna wyścigów sportowych z siedzibą w Belgii, jest kolejnym użytkownikiem HP MJF 3D w optymalizacji rajdowych pojazdów i zastosowała tę metodę w produkcji kolektora w modelu BMW 120d, zastępując dotychczas wykonany z dwóch sklejonych ze sobą części formowanych wtryskowo, jednoelementowym wytworzonym addytywnie. Dzięki temu kolektor wytrzymał podczas zawodów ciśnienie 3 barów i temperaturę do 80ºC podczas gdy jego poprzednik pękał, gdyż połączenie klejowe między dwiema częściami nie było wystarczająco mocne, aby wytrzymać ciśnienie i warunki termiczne.

Ramon Pastor wiceprezes ds. druku 3D w HP nie był zaskoczony liczbą firm, które produkując samochody wyścigowe, a także motocykle, wykorzystują technologie addytywne HP zarówno do prototypowania jak i wytwarzania części zamiennych, od kolektorów dolotowych, układów doprowadzających powietrze, po pokrywy silnika i wiele innych. W wywiadzie udzielonym TCT Magazine zwrócił uwagę na 2 aspekty, w których technologia HP MJF 3D ma przewagę nad innymi – to ekonomia i wydajność, szczególnie w kontekście hermetyczności i wodoszczelności, istotnych w wytwarzaniu z tworzyw sztucznych lekkich pojazdów nie tylko wyścigowych, ale i elektrycznych.

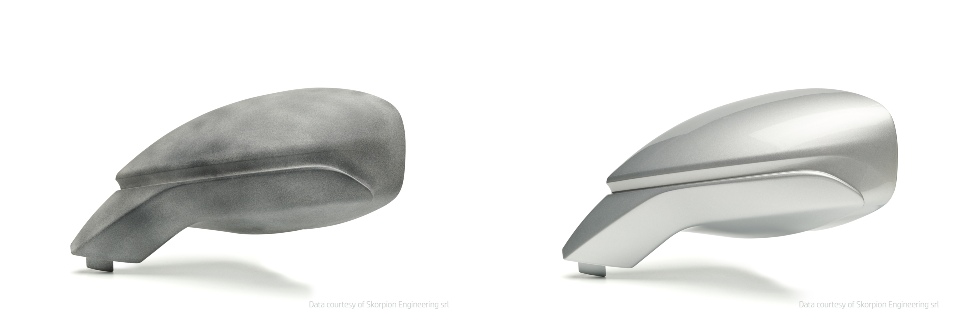

Lusterko samochodowe przed i po lakierowaniu / druk 3D MJF

Dzięki korzyściom, które obejmują zmniejszenie masy i ograniczenie strat materiałowych, a także możliwości wytworzenia niestandardowych części samochodowych, łatwy serwis i konserwację, druk 3D znajduje coraz powszechniejsze zastosowanie w branży motoryzacyjnej. Digitalizacja zapasów pozwala bowiem producentom OEM wytwarzać części zamienne na żądanie, zapewniając ich długoterminową dostępność, co oprócz większych zysków z marż sprzedaży, pozwala również na zwiększenie odporności łańcucha dostaw od czynników zewnętrznych, mając możliwość wytwarzania potrzebnych komponentów na miejscu.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Rośnie znaczenie sztucznej inteligencji w transporcie i motoryzacji [RAPORT] Rośnie znaczenie sztucznej inteligencji w transporcie i motoryzacji [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xmiasto-320x167.jpg.pagespeed.ic.nVcTYeFo-O.jpg)