Akumulatory produkowane przez AUTOPART skutecznie konkurują na światowych rynkach. Mielecki zakład zawdzięcza to m.in. ciągle usprawnianemu procesowi produkcji.

Mający swoją siedzibę na terenie mieleckiej Doliny Lotniczej AUTOPART jest znany w branży jako specjalista w dziedzinie przemysłowej produkcji wysokiej jakości akumulatorów przeznaczonych do wszystkich typów pojazdów samochodowych, ciągników, maszyn rolniczych, a także w wersji semi-traction. Aktualnie zakład produkuje ponad milion akumulatorów rocznie. Są one sprzedawane w Polsce, Europie, Azji i Afryce. „Działamy w branży motoryzacyjnej już od ponad 30 lat. Jesteśmy firmą o zasięgu międzynarodowym, eksportujemy akumulatory własnej produkcji do prawie 30 krajów na całym świecie. Jednocześnie bardzo duże znaczenie ma dla nas rynek krajowy, na którym prowadzimy dystrybucję akumulatorów poprzez szeroko rozwiniętą sieć sklepów firmowych oraz przedstawicielstw handlowych” – mówi prezes zarządu Monika Bąk.

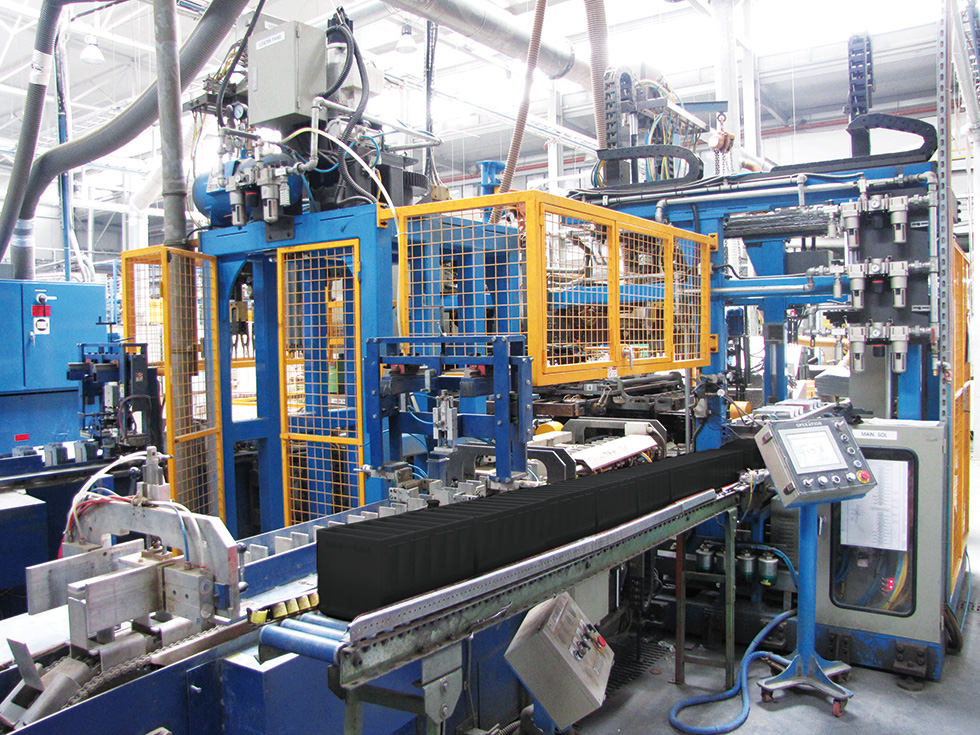

Roboty w akumulatorach

Mielecki producent cały czas wprowadza w swoich urządzeniach nowoczesne rozwiązania technologiczne. W ciągu ostatnich kilku lat w produktach marki AUTOPART nastąpiło przejście z akumulatorów hybrydowych na wapniowe. Podstawą technologii w tym wypadku jest zastosowanie odpowiednich stopów ołowiu z udziałem wapnia. Głównymi jej zaletami, które przyczyniły się do zdominowania rynku, są niskie samorozładowanie akumulatora oraz zużycie wody.

Jednocześnie w firmie trwa ciągły proces związany z rozwijaniem akumulatorów dla aut posiadających systemy START&STOP, które wymagają od akumulatora zdecydowanie większej odporności na obciążenia cykliczne oraz zdolności przyjmowania ładunku. Cały czas zmienia się również sposób produkcji elektrod z metod opartych na odlewaniu grawitacyjnym na metody typu „Expanded Metal”.

Niezwykle istotnym elementem zmian wprowadzanych w wyrobach produkowanych przez AUTOPART jest ciągłe usprawnianie procesu technologicznego, za którego sprawą zmieniają się również wytwarzane w Mielcu akumulatory. „Praktycznie rzecz biorąc, w każdy proces wkracza w tej chwili automatyzacja. Jest tak z tego względu, że kluczowe dla jakości akumulatora działania są realizowane w sposób automatyczny przez manipulatory i roboty. Ich praca może być monitorowana w sposób ciągły za pomocą nowoczesnych narzędzi informatycznych. W związku z tym jednym z naszych najnowszych działań jest wdrożenie systemu SCADA (ang. Supervisory Control And Data Acquisition). Jest to system informatyczny nadzorujący przebieg procesu technologicznego i produkcyjnego. Jego główne funkcje obejmują zbieranie aktualnych danych (pomiarów), ich wizualizację, sterowanie procesem, alarmowanie oraz archiwizację danych – wyjaśnia inż. Henryk Przybyło, dyrektor techniczny, i dodaje: – W konsekwencji tych działań uzyskujemy produkt o powtarzalnych parametrach ze znaną historią procesu produkcji od surowca do elektrycznych testów końcowych”.

W ramach tego typu działań AUTOPART wdrożył również i ciągle rozwija oprogramowanie ERP II, służące do zarządzania produkcją, logistyką, dystrybucją i finansami. Dzięki temu procesy związane z produkcją, ale również zarządzaniem przedsiębiorstwem na wszystkich jego szczeblach, są obecnie optymalizowane i umożliwiają bardziej elastyczne dostosowywanie się do wymagań rynku. Firma posiada również systemy zarządzania jakością EN ISO 9001:2008 oraz EN ISO/ TS 16949:2009.

W kontakcie z nauką w Dolinie Lotniczej

Wprowadzanie na rynek nowych rozwiązań, a także usprawnianie procesu technologicznego wpisane jest w codzienne działanie firmy. „Innowacyjność ma dla firmy AUTOPART kluczowe znaczenie i jest motorem napędowym. Chciałbym podkreślić, że wiele urządzeń działających w naszej fabryce nie ma zastosowania w innych zakładach. Często jako pierwsi decydujemy się na nowe technologie. Posiadamy też opatentowane rozwiązania. Efektem tych działań jest m.in. «Laur Innowacyjności», który otrzymaliśmy za projekt «Uruchomienie produkcji akumulatorów ołowiowych rozruchowych z elektrodą dodatnią otrzymaną metodą cięto-ciągnioną» – argumentuje inż. Henryk Przybyło. – Na uwagę zasługuje fakt, że również Złoty Medal Międzynarodowych Targów Poznańskich przyznano akumulatorom marki GALAXY GOLD, wyprodukowanym przez naszą fabrykę”. Ceremonia wręczenia medali laureatom odbyła się podczas targów Innowacje–Technologie–Maszyny „Nauka dla Gospodarki 2014”.

Akumulatory GALAXY GOLD zostały zgłoszone do konkursu przez Instytut Metali Nieżelaznych w Gliwicach. Są one bardzo dobrym rozwiązaniem dla nowych samochodów z dużą liczbą odbiorników energii oraz dla samochodów szczególnie intensywnie eksploatowanych. Dodatkowo charakteryzuje je wysoka zdolność rozruchowa, zwiększona odporność na korozję i podwyższona trwałość eksploatacyjna.

W celu wprowadzenia na rynek nowych rozwiązań mielecki producent ściśle współpracuje ze środowiskiem naukowym. Początki tej współpracy sięgają połowy lat 80. Ich efektem są m.in. zrealizowane projekty badawczo-rozwojowe z Centralnym Laboratorium Akumulatorów i Ogniw, uczelniami oraz instytucjami naukowymi.

Jednocześnie firma stara się podążać za najnowszymi rozwiązaniami technologicznymi, stosowanymi w branży motoryzacyjnej, dostosowując produkowane akumulatory do nowych pojazdów. W związku z tym przedsiębiorstwo utrzymuje kontakt zarówno ze środowiskiem naukowym, jak i z producentami maszyn oraz urządzeń z całego świata. Strategia ta realizowana jest m.in. poprzez czynny udział w cyklicznych międzynarodowych konferencjach branżowych, takich jak „European Lead Battery Conference” i „International Conference on Lead-Acid Batteries” oraz „World Lead Conference”. W trakcie jej siódmej edycji, która odbyła się w Mediolanie 11 marca tego roku, w panelu dyskusyjnym dotyczącym przyszłości branży akumulatorowej na świecie wystąpili jako prelegenci wiceprezes zarządu AUTOPART Mariusz Słowik wspólnie z członkiem zarządu EXIDE.

„Współpraca z ośrodkami naukowymi, laboratoriami, prowadzenie szeregu testów symulujących rzeczywistą pracę akumulatora pozwala na opracowanie optymalnych rozwiązań technologicznych – podkreśla Monika Bąk i dodaje: – Ważna jest również współpraca ze sprawdzonymi dostawcami surowców produkcyjnych, gdyż w myśl zasady ISO dobra jakość akumulatora nie jest możliwa bez użycia dobrej jakości surowców. Aby w pełni zadbać o całość produkcji i jakość wyrobu, posiadamy najnowocześniejszy park maszynowy, kompetentną kadrę oraz odpowiednie systemy wspomagające zarządzanie jakością. W rozwoju pomocne było również uzyskanie kilku milionów złotych ze środków funduszy europejskich przeznaczonych na innowacyjne rozwiązania, rozwój eksportu oraz systemów zarządzania jakością”.

Możliwości, które posiada AUTOPART w zakresie prowadzenia szeregu prac badawczo-rozwojowych, są zapewnione dzięki zapleczu technicznemu i dobrze funkcjonującemu zespołowi R&D (Badań i Rozwoju). Inżynierowie mieleckiego producenta od wielu lat współpracują z ośrodkami naukowymi, realizując projekty celowe. Od 1997 r. ukończono kilkanaście tego typu projektów. „Mielecka fabryka powstała w zaawansowanej technologicznie enklawie zwanej Doliną Lotniczą. Ciągły rozwój i innowacyjność to przejaw ogromnej pasji tworzenia cechującej założyciela firmy, który rozpoczynał pracę jako konstruktor elektroniki w kabinie samolotu. Akumulatory produkowane w naszej fabryce to wynik kilkudziesięciu lat doświadczeń kadry specjalistów i pasjonatów z branży lotniczej. Mielec zapisał się na dobre w historii jako miasto lotników. To tu konstruowano i wyprodukowano wiele udanych modeli samolotów i śmigłowców. Tak jest po dziś dzień” – mówi Monika Bąk.

Zwiększyć trwałość cykliczną

Jednym z oryginalnych rozwiązań technicznych stosowanych przez AUTOPART jest metoda produkcji tlenku ołowiu (podstawowego składnika pasty akumulatorowej) metodą rozpyleniową, opartą na systemie Bartona. Mielecki producent wykorzystuje tę metodę jako jedyna firma w kraju. Metoda ta stosowana jest przede wszystkim w krajach Ameryki Północnej i Dalekiego Wschodu, w których wytwarzane jest obecnie 75% światowej produkcji akumulatorów. Podstawową jej cechą jest łatwość i czułość sterowania procesem umożliwiająca otrzymanie wyrobu o żądanych parametrach i utrzymanie jego jakości na stałym poziomie. Jest tak dzięki temu, że wytworzone cząstki ołowiu mają stałe wymiary, co pozwala na przygotowanie masy czynnej o jednolitych parametrach, przyczyniając się do uzyskania wysokiej pojemności.

„Modyfikacja i wdrażanie nowych rozwiązań jest procesem ciągłym. Prace są prowadzone wielotorowo. Poszczególne grupy produktowe są rozwijane poprzez dodawanie kolejnych asortymentów o innych pojemnościach i prądach rozruchowych” – mówi inż. Henryk Przybyło. – W tej chwili pracujemy nad modyfikacją formuły mas czynnych np. o dodatki grafitowe. Modyfikujemy również procesy sezonowania płyt. Efektem tego jest opracowanie produktu, który może być stosowany w samochodach wyposażonych w system START-STOP”.

Ważnym elementem, na który zwraca uwagę mielecki producent, jest energooszczędność, i związana z nią dbałość o środowisko. W związku z tym istotna część rozwiązań technologicznych tworzonych przez firmę ma na celu znacząco obniżyć zużycie energii w procesie produkcji akumulatorów. „Posiadamy zaawansowane systemy do formacji akumulatora, które dbają o bardzo niską emisję zanieczyszczeń do środowiska. Jako pierwsi na świecie uruchomiliśmy system formacji z cyrkulującym elektrolitem dla akumulatorów samochodowych. System pozwala na optymalne dla akumulatora formowanie oraz końcową wymianę elektrolitu w trakcie jednego procesu trwającego tylko 7 godzin. Tradycyjne sposoby formacji wymagają nawet 60 godzin” – stwierdza dyrektor techniczny firmy.

Ekologiczny producent

AUTOPART w swojej działalności zwraca dużą uwagę na ochronę środowiska. Przedstawiciele firmy podkreślają, że jako producent akumulatorów kwasowo-ołowiowych spółka czuje się szczególnie zobowiązana do dbania o środowisko na każdym etapie swojej działalności. „Zarówno ochrona środowiska, jak i bezpieczne warunki pracy są dla nas bardzo ważne i stanowią priorytet – jak podkreśla Monika Bąk. – W związku z tym wypełniamy wszelkie obowiązki prawne związane z ochroną środowiska, starając się wdrażać wyższe standardy. Posiadamy certyfikat PN-EN ISO 14001:2004. Norma ta pozwala na usystematyzowanie podejścia do zagadnień związanych ze środowiskiem naturalnym.

Jednym z elementów przyczyniającym się do realizacji tej strategii są inwestycje w nowoczesne technologie pozwalające minimalizować oddziaływanie na ekosystem. Oprócz tego firma stara się podnosić świadomość i umiejętności pracowników w zakresie dbania o środowisko naturalne. W tym zakresie działalność spółki obejmuje również efektywne zarządzanie odpadami technologicznymi poprzez optymalizację procesu produkcji, a także segregację, składowanie i przekazywanie odpadów do recyklingu bądź utylizacji.

Jednocześnie producent prowadzi zbiórkę zużytych akumulatorów. „W trosce o środowisko naturalne oraz realizując obowiązki wynikające z ustawy o bateriach i akumulatorach zorganizowaliśmy punkty zbiórki zużytych akumulatorów na terenie całej Polski. Odbieramy od klientów akumulatory kwasowo-ołowiowe wszystkich firm, nie tylko marki AUTOPART, a następnie przekazujemy je do zakładów przetwórczych, gdzie poddawane są procesowi recyklingu – mówi prezes zarządu Monika Bąk i dodaje: – Mając na celu poszerzanie wiedzy i podnoszenie stanu świadomości ekologicznej społeczeństwa, prowadzimy kampanię edukacyjną w postaci drukowania ulotek i broszur informacyjnych w zakresie prawidłowego postępowania ze zużytymi bateriami i akumulatorami”.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Rośnie znaczenie sztucznej inteligencji w transporcie i motoryzacji [RAPORT] Rośnie znaczenie sztucznej inteligencji w transporcie i motoryzacji [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xmiasto-320x167.jpg.pagespeed.ic.nVcTYeFo-O.jpg)