Obrabianie powierzchni łopatek silnika w przemyśle lotniczym

Jednym z najważniejszych elementów działającego układu silnika są łopatki silnika. Na przykład silnik turbowentylatorowy składa się z wielu części: z przodu wentylator zasysa powietrze i kieruje je do sprężarki, która składa się z kilku łopatek ustawionych w rzędzie i maleje w kierunku końca zwężającej się rury.

Za pomocą ruchu obrotowego zasysane powietrze jest sprężane do trzydziestokrotności jego objętości, które z kolei kompresuje i ogrzewa gaz. Powietrze jest następnie podawane do komory spalania, gdzie jest mieszane z wtryskiwaną naftą i spalane. Powstała energia napędza turbinę wysokociśnieniową, w której zainstalowane są łopatki turbiny napędzające sprężarkę. Za pomocą tej energii wprawiana jest również w ruch dolna turbina niskociśnieniowa.

Turbina niskociśnieniowa składa się z dłuższych łopatek turbiny i jest bezpośrednio podłączona do wentylatora zapewniając obrót wentylatora. Wentylator nie tylko zasysa powietrze do wnętrza, ale obok sprężarki i turbiny. Zimne powietrze, które przepływa przez wnętrze, wytwarza największą siłę napędową.

Proces wewnątrz silnika zapewnia jedynie, że silnik nadal pracuje. Tak więc przepływ spalin wytwarza 20% napędu, a wentylator 80%. Zarówno turbiny, jak i łopatki sprężarki podlegają wysokim temperaturom i ciśnieniom. W związku z tym producenci wdrożyli surowe przepisy dotyczące stosowanych metod produkcji i przetwarzania.

OBRÓBKA POWIERZCHNI ŁOPATEK SILNIKA LOTNICZEGO

Łopatki silnika stosowane w przemyśle lotniczym są zwykle wykonane z materiałów trudnych w obróbce i mają niską tolerancję, którą należy spełnić, aby uzyskać idealny przepływ powietrza i maksymalną odporność na zużycie. Elementy te są narażone na ekstremalne temperatury do 1000 °C. Oznacza to, że powierzchnie łopatek muszą również być najwyższej jakości i optymalnie dostosowane do warunków w silniku. OTEC opracował specjalny proces poprawiający wydajność i bezpieczeństwo łopatek silnika oraz produkujący mniej wad.

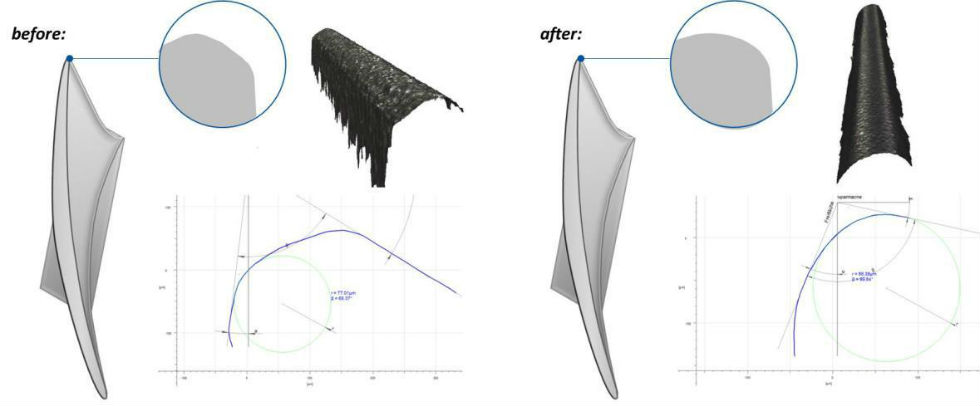

Wygładzenie korpusu łopatki, ma pozytywny wpływ; w zależności od wymaganego wyniku powierzchnię można wygładzić do wartości Ra <0,2 µm w ciągu kilku minut, zwiększając tym samym wydajność łopatki. Materiał jest usuwany równomiernie i z powierzchni pobierana jest tylko niewielka ilość. Naprawianie krawędzi wiodących i tylnych za pomocą precyzyjnego zaokrąglania może zmniejszyć liczbę odrzuconych części.

Proces obróbki wstępnej, np. piaskowanie może uszkodzić te krawędzie. Metoda OTEC umożliwia zaokrąglanie ich do określonego promienia, a tym samym naprawę. Proces zaokrąglania jest bardzo precyzyjny i wymaga minimalnego usuwania materiału.

WYNIKI PO ZAOKRĄGLENIU KRAWĘDZI ŁOPATKI W PROCESIE WYKAŃCZANIA

Gratowanie nasady pomaga poprawić bezpieczeństwo, zapobiegając zaczepieniu łopatki o dysk. Obróbka powierzchni nie tylko przedłuża żywotność łopatek, ale zwiększa ich wydajność. Jest to również idealne przygotowanie do malowania komponentów.

W procesie wykańczania, łopatki są mocowane w maszynie i opuszczane do pojemnika z materiałem ściernym. Procedura przeróbki odbywa się zarówno przez obrót pojemnika, jak i ruch przedmiotu obrabianego w przepływie mediów.

Krążenie łopatek w maszynie jest taktowane, tzn. kąt osiowania obrabianego przedmiotu zmienia się w częstych odstępach czasu.

Oznacza to, że obróbkę można precyzyjnie dopasować do określonych punktów na obrabianym przedmiocie, uzyskując gładką powierzchnię i precyzyjne zaokrąglenie bez zmiany kształtu łopatki.

Ważną zaletą procesu OTEC jest krótki czas obróbki w porównaniu do procesów konwencjonalnych. W zależności od wielkości i stanu początkowego przedmiotu obrabianie powierzchni łopatek silnika trwa od 2 do 20 minut. Ponieważ łopatki są mocowane indywidualnie, powierzchnia obrabianego przedmiotu nie ulegnie uszkodzeniu. Wszystkie etapy przetwarzania można wykonać na jednym urządzeniu.

System wykańczania strumienia SF-5 może przetwarzać do pięciu łopatek silnika jednocześnie, zapewniając wysoką wydajność i opłacalność. Testy przeprowadzone po obróbce OTEC wykazują pozytywne wyniki w zakresie naprężeń szczątkowych, wytrzymałości zmęczeniowej i kontroli fluorescencji

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT] Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xcyfrowy-blizniak-3-320x167.jpg.pagespeed.ic.Dy-OVexNeX.jpg)