Erko Aero: automatyzacja i produkcja części lotniczych z trudno obrabialnych stopów metali

W ciągu najbliższych kilku lat Erko zamierza podwoić produkcję na rzecz lotnictwa. W przyszłym roku spółka planuje rozbudowę zakładu o dodatkową halę produkcyjną, a także dwukrotny wzrost zatrudnienia do końca 2019 r. Jakim kompetencjom firma zawdzięcza ten rozwój?

Działająca od ponad 35 lat i cały czas zachowująca rodzinny charakter firma Erko znana jest na rynku z dwóch obszarów działalności. W pierwszym z nich, który rozwijany jest od roku 1981, stała się jednym z wiodących w Polsce producentów różnego typu końcówek i złączek kablowych oraz narzędzi do prac elektrycznych. W 2007 r., dzięki współpracy z WSK „PZL-Rzeszów”, związanej z produkcją detali blaszanych do silników lotniczych, przedsiębiorstwo zdecydowało się na rozwój drugiej gałęzi działalności – produkcji części i oprzyrządowania dla sektora lotniczego. O kompetencjach firmy w tym zakresie najlepiej świadczą bogate portfolio wyrobów składające się z kilku tysięcy pozycji i wciąż rosnące grono klientów.

PRODUKCJA CZĘŚCI I PODZESPOŁÓW ELEMENTÓW SILNIKÓW

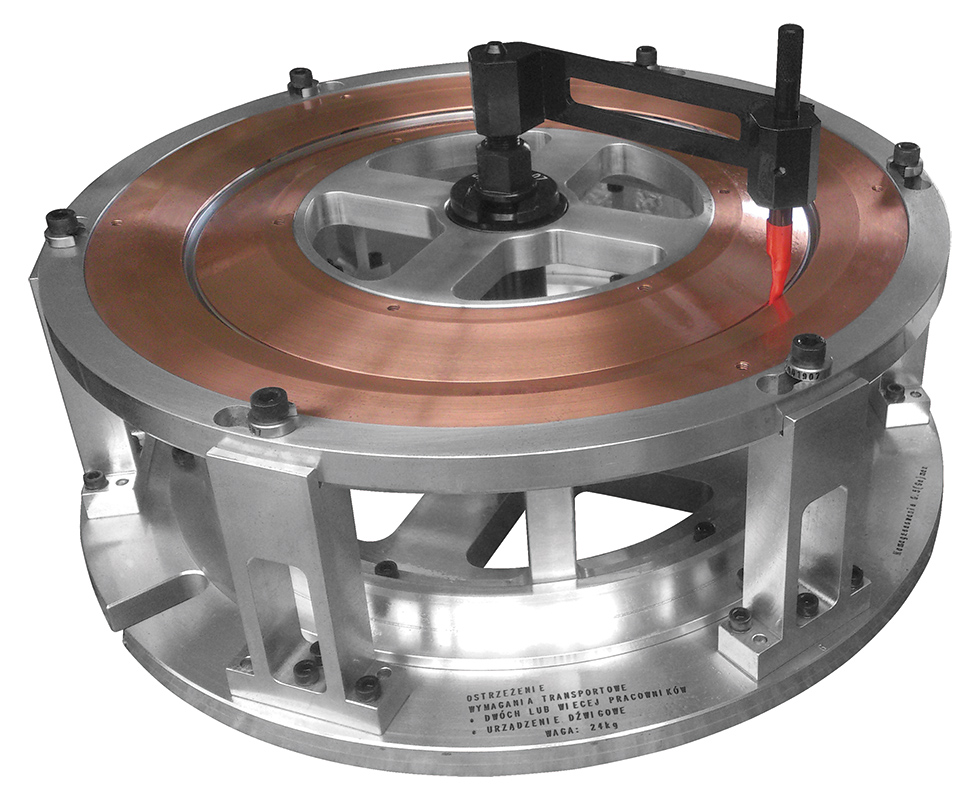

Erko Aero specjalizuje się m.in. w produkcji części i podzespołów elementów silników, które wykonane są z trudno obrabialnych stopów metali, typu inconel 625, 718, a także stopów stali nierdzewnych, tytanu metodą obróbki ubytkowej. „Warto powiedzieć, że zakres działalności spółki jest naprawdę szeroki. Z jednej strony jesteśmy w stanie wykonywać na potrzeby sektora lotniczego elementy z trudnych w obróbce stopów metali, takich jak inconel 625, 718. Są to tzw. superstopy na osnowie niklu, które charakteryzują się bardzo dużą wytrzymałością mechaniczną w wysokich temperaturach. Znajduje się w nich często domieszka pierwiastków takich jak tytan, aluminium i niob – mówi Jacek Roguz, pełniący obowiązki dyrektora Wydziału Produkcji Lotniczej. – Jednocześnie produkujemy szeroką gamę przyrządów specjalnych, w tym m.in. montażowych, obróbczych i pomiarowych. W portfolio znajduje się również produkcja próbek wytrzymałościowych”.

Dzięki ofercie produktowej Erko jest obecnie w branży lotniczej jednym z kluczowych dostawców na krajowym rynku. Tym bardziej że firma – obok produkcji z trudno obrabialnych stopów metali – ma w swojej ofercie także produkcję części tłocznych oraz dysponuje umiejętnością konstruowania przyrządów na potrzeby przemysłu lotniczego i elektrotechnicznego

SPAWANIE, HARTOWANIE I OBRÓBKA UBYTKOWA EDM

Oprócz tego firma realizuje szereg specjalistycznych usług, w tym związanych z procesami takimi jak hartowanie i spawanie, a także w zakresie obróbki EDM i WEDM, wymagających zarówno fachowej wiedzy, jak i nowoczesnego oraz zaawansowanego technologicznie parku maszynowego.

To dlatego, że obróbka EDM (Electrical Discharge Machining – obróbka wyładowaniem elektrycznym) to metoda oparta w głównej mierze na wykorzystaniu erozji elektrycznej towarzyszącej wyładowaniom elektrycznym. Wykorzystywana jest ona przede wszystkim przy obróbce części maszyn i materiałów trudno skrawalnych. W tego typu wypadkach EDM pozwala na uzyskanie skomplikowanych kształtów, często właściwie niemożliwych do wykonania za pomocą tradycyjnej obróbki skrawaniem. Podobnie jest w wypadku WEDM (Wire Electrical Discharge Machining), gdzie wycinanie elektroerozyjne oparte jest na usuwaniu materiału w wyniku topnienia i odparowania ubytku podczas wyładowań elektrycznych.

Niezwykle istotną kwestią związaną z produkcją na potrzeby lotnictwa jest posiadanie odpowiedniego know-how, a także spełnianie szeregu wymogów niezbędnych dla realizacji kontraktów w tej wymagającej pod względem jakości i bezpieczeństwa produktów branży. „Z jednej strony musimy mieć specyficzne kompetencje związane z posiadaniem i fachową obsługą nowoczesnych maszyn obróbczych, a także szeroką wiedzę zarówno z zakresu metod wytwarzania produktów, jak i technologiczną. Tylko w ten sposób jesteśmy w stanie spełniać wymogi dotyczące obróbki części i przyrządów lotniczych. Ale nie tylko – opowiada Jacek Roguz. – Musimy także spełniać wiele wymagań jakościowych obowiązujących w lotnictwie, w tym AS9100, ASQR-01, ASQR-09.2, ASQR-20.1, wymagań jakościowych odnośnie do norm środowiskowych, w tym ISO 14001, a także specjalnych wymagań jakościowych dla dostawców materiałów obrabianych, w tym LCS, które sami musimy audytować i kontrolować”.

Właściwe spełnienie tych wymogów wymaga m.in. zakrojonego na szeroką skalę systemu szkoleń związanych z wymaganiami lotniczymi, w tym: AS9100 (norma systemu zarządzania jakością opracowana przez Międzynarodową Grupę ds. Jakości w Lotnictwie IAQG i oparta na normie ISO 9001), a także programów NX, służących do obsługi specjalnych maszyn używanych do produkcji na potrzeby branży lotniczej. Przeznaczone są one zarówno dla pracowników produkcyjnych, specjalistów, jak i kadry kierowniczej.

Jednocześnie pracownicy przedsiębiorstwa mają doświadczenie pozwalające na tworzenie specjalistycznych przyrządów obróbczych konstruowanych w programie NX, a cała kadra techniczna zdobyła wiedzę użytkową z zakresu wymiarowania i tolerowania geometrycznego (GD&T) – podstawowej metody kontroli jakości tworzonych modeli trójwymiarowych.

By móc realizować kolejne zlecenia, musimy też mieć wiedzę z zakresu skomplikowanych procesów specjalnych, również u naszych dostawców, które wymagają wielu zatwierdzeń jakościowych, zarówno Tier1, jak i Tier2, oraz znajomość wielu lotniczych norm poszczególnych klientów

W tym zakresie spełniamy też wymagania klientów w zakresie Gold Supplier, w tym metody lean manufacturing jako elementu six sigma – stwierdza Jacek Roguz – ponieważ jesteśmy uznanym na rynku lotniczym dostawcą m.in. podzespołów do silników lotniczych, to wszystkie te normy i wymagania spełniamy w 100%. Opierając się na tym, rozwijamy produkcję i planujemy strategię rozwoju na najbliższe lata.

OD MANUALNYCH PRZYRZĄDÓW DO PRZEMYSŁU 4.0

Dzięki spełnieniu wszystkich norm dotyczących produkcji lotniczej – i to zarówno w kontekście norm bezpieczeństwa i jakości, jak i własnych procedur w tym zakresie, a nawet procedur i norm klientów firmy – Erko może z powodzeniem oferować kolejne wyroby odpowiadające na konkretne potrzeby swojej branży. Trzeba jednak podkreślić, że to w gruncie rzeczy umożliwia firmie istnienie na rynku. Najistotniejsza w tym kontekście wydaje się jednak przede wszystkim umiejętność wykorzystania posiadanych kompetencji dla tworzenia innowacyjnych produktów, które dzięki zastosowanym rozwiązaniom technicznym znajdują kolejnych odbiorców i pozwalają na stabilny wzrost przychodów spółki.

Z całą pewnością firmę wyróżnia to, że z jednej strony stale produkuje tysiące różnego typu wyrobów, a z drugiej strony oferuje własne, innowacyjne rozwiązania technologiczne i konstrukcyjne. Pozwalają one na zapewnienie konkurencyjności oferowanych produktów oraz na szybkie reagowanie na potrzeby rynku. Poparciem tego są liczne nagrody i wyróżnienia. Wśród nich znajduje się nagroda przyznana podczas 29. Międzynarodowych Energetycznych Targów Bielskich „Energetab 2016” za stanowisko do obróbki szyn prądowych SH 300 z agregatem AH 100. Jest to zestaw mobilny, zaprojektowany z myślą o klientach wykonujących pracę w terenie bez dostępu do zasilania elektrycznego. Jego wyposażenie umożliwia wykonanie m.in.: cięcia, gięcia, wycinania otworów okrągłych i owalnych, odsadzania oraz wciskania nakrętek.

STANOWISKO DO OBRÓBKI SZYN PRĄDOWYCH

Wśród innych wyróżnień przyznanych spółce w ostatnich latach wymienić należy: Nagrodę Polskiej Izby Gospodarczej Elektrotechniki Złoty VOLT 2014 za stanowisko do obróbki szyn prądowych SH 800, tytuł Rynkowego Lidera Innowacji 2012, a także Certyfikat Rozważna Firma 2011, przyznany w uznaniu za sukcesy w efektywnym zarządzaniu zasobami finansowymi. „Patrząc z perspektywy strategii rozwoju, misją spółki jest spełnianie potrzeb i oczekiwań klientów w zakresie produkcji i dostarczania wysokiej jakości części lotniczych oraz oprzyrządowania. Staramy się budować długotrwałe i przede wszystkim partnerskie relacje z kontrahentami.

Jednocześnie cały czas pracujemy nad tym, by podnosić poziom jakości wyrobów i usług oraz poszerzać zakres naszej działalności. Umożliwia nam to filozofia stopniowego, bezpiecznego rozwoju osiąganego poprzez wzrost kompetencji personelu – podkreśla Jacek Roguz. – W ten sposób możemy zapewniać najwyższą jakość na etapie konstruowania, nadzoru technologicznego, produkcji i sprzedaży, zachowując wszelkie wymogi norm lotniczych”.

Dzięki takiemu podejściu firma potrafi dostosować swoją ofertę do konkretnych i indywidualnych potrzeb swoich klientów. Jednocześnie posiadane know-how w trakcie negocjacji projektowych pozwala spółce na pewną otwartość na sugestie ze strony klientów odnośnie do wykonywanych produktów. W efekcie przedsiębiorstwo jest w stanie oferować nowe rozwiązania technologiczne w zakresie produktów, które w 100% dostosowane są do potrzeb kontrahentów firmy. Nie może więc dziwić fakt, że swoje usługi producent kieruje nie tylko do klientów krajowych, lecz także do firm z wielu krajów Europy, w tym Norwegii i Wielkiej Brytanii. Warto w tym kontekście wskazać, że wśród ostatecznych odbiorców wyrobów spółki są firmy takie jak Airbus i Boeing.

Elastyczność i otwartość na klienta to ważne składniki rynkowej strategii Erko. Jednak gdyby nie najwyższej jakości usługi, nie miałyby one większego znaczenia. Dlatego też tym, co wyróżnia producenta, jest m.in.: umiejętność dostosowania ceny do konkretnego wyrobu i klienta, know-how w zakresie obróbki stopów trudno obrabialnych ISO M, ISO S, krótki czas reakcji na zapytania ofertowe (wynoszący pięć dni), wszystkie dostawy zrealizowane na czas, a także skuteczna realizacja strategii „zero braków”, dzięki której klienci firmy są pewni jakości otrzymywanych wyrobów.

Należy zwrócić uwagę na jeszcze jeden fakt, którym jest dążenie do ciągłego doskonalenia, dzięki czemu firma od lat z powodzeniem może się rozwijać. „Na początku współpracy z klientem lotniczym wykonywaliśmy detale, wykorzystując proste maszyny obróbkowe. Procesy technologiczne tworzone były za pomocą najprostszego oprogramowania, które nie pozwalało na wykonywanie skomplikowanych detali i przyrządów lotniczych. Walidacja części odbywała się za pomocą manualnych przyrządów pomiarowych – wylicza Jacek Roguz. – Obecnie posiadamy m.in. wykwalifikowaną kadrę pracowniczą, bardzo nowoczesny park maszynowy, wysokiej klasy oprogramowanie technologiczne i konstrukcyjne, specjalistyczne maszyny pomiarowe, a przede wszystkim unikalną, własną technologię. Warto podkreślić, że dzięki procesowi ciągłego doskonalenia jesteśmy zorientowani na rozwiązania techniczne stosowane w Przemyśle 4.0”.

FILARY ROZWOJU ERKO

Produkcję na potrzeby lotnictwa Erko zapoczątkowało w 2007 r. Pierwszym klientem firmy w tym obszarze działalności była WSK „PZL-Rzeszów”, dla której wyprodukowano części blaszane do zespołów rurowych. Od tego momentu spółka konsekwentnie doskonaliła produkcję oprzyrządowania, które sama projektowała. Przełomowymi momentami w działalności przedsiębiorstwa stało się wybudowanie w 2011 r. nowej hali produkcyjnej oraz zdobycie certyfikatu AS9100. Kładzie on szczególny nacisk na jakość, bezpieczeństwo i technologię we wszystkich aspektach branży lotniczej oraz wzdłuż całego łańcucha dostaw. Jednocześnie dla takich potentatów jak Airbus, Boeing, Pratt & Whitney, UTC Aerospace Systems certyfikat AS9100 jest wymogiem podjęcia współpracy. W konsekwencji wymusiło to na firmie inwestycje na każdym szczeblu produkcji i umożliwiło realizację kontraktów również dla największych graczy na rynku. Jednym z ważniejszych kontrahentów firmy zostały Pratt & Whitney Tubes, a także WSK „PZL-Rzeszów” oraz Hamilton Sundstrand Poland.

Istotnym momentem związanym z możliwościami rozwojowymi spółki było to, że w 2010 r. została ona członkiem klastra Doliny Lotniczej. Stało się to realne dzięki chęci rozwoju organizacji, możliwości pozyskiwania wiedzy specjalistów oraz zapewnienia reklamy i marketingu na poziomie międzynarodowym. Jeszcze jeden element z całą pewnością miał duży wpływ na rozwój firmy w ostatnich latach. Było nim zatrudnienie specjalistycznej kadry zarządzającej o specyficznych kompetencjach.

W ten sposób przedsiębiorstwo zdobyło ugruntowaną pozycję w branży lotniczej. Jest także w stanie realizować bardzo zaawansowane technologicznie projekty w zakresie części, zespołów i przyrządów. Obecnie spółka planuje osiągnąć pozycję lidera w zakresie obróbki ubytkowej we wschodniej Polsce. Realizacja tego celu zaplanowana jest do roku 2025. W związku z tym Erko do drugiego kwartału 2018 r. planuje rozbudowę zakładu o dodatkową halę produkcyjną, a także dwukrotny wzrost zatrudnienia do końca roku 2019. „Byśmy mogli zrealizować te cele, zamierzamy m.in. zwiększyć rozpoznawalność firmy, podpisać kontrakt z dużym dostawcą generującym obrót ze sprzedaży na poziomie 20%, a także dwukrotnie zwiększyć całościowy obrót ze sprzedaży.

Duże znaczenie będzie też dla nas mieć dywersyfikacja dostawców materiałów i procesów specjalnych, uruchomienie procedury zarządzania poprzez cele, a także planowane wdrożenie całego procesu lean manufacturing. W naszej opinii większość klientów jest obecnie ukierunkowana produktowo na rynek militarny. Przykładem tego jest przetarg na śmigłowce. W związku z tym Erko wdraża system koncesji na sprzedaż wyrobów militarnych – mówi Jacek Roguz i podsumowuje: – Podstawą naszego rozwoju są: świetnie wyszkolona i doświadczona kadra pracownicza, dbałość o klienta, ciągłe doskonalenie w zakresie oferowanych usług, a także dobre zarządzanie spółką przez właścicieli. Dzięki tym filarom osiągamy nasze cele”.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT] Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xcyfrowy-blizniak-3-320x167.jpg.pagespeed.ic.Dy-OVexNeX.jpg)