Stratiforme Polska: kompozyty dla kolejnictwa, lotnictwa i wojska

Firma Stratiforme Polska specjalizuje się w produkcji kompozytów dla bardzo wymagających branż – kolejnictwa, lotnictwa i wojska – jednak oferuje także kompleksową obsługę klientów – towarzyszy im jako bezpośredni dostawca wyposażenia, poczynając od projektowania, przez wprowadzenie do eksploatacji, po obsługę posprzedażową. Polskie przedsiębiorstwo jest częścią międzynarodowej grupy działającej już od 50 lat, mającej swoje oddziały również we Francji, w Niemczech, Indiach i Maroku. Fabryka Stratiforme w Żyrardowie powstała w roku 2000 i już wypracowała sobie silną pozycję na tle międzynarodowym. Jest trzecią co do wielkości fabryką w grupie Stratiforme Compreforme, co pozwala jej otworzyć się na klientów z Europy Środkowej i Wschodniej oraz wzmocnić pozycję u dotychczasowych klientów, dla których rozwijający się rynek wschodni coraz częściej stanowi atrakcyjny kierunek biznesowy.

ELEMENTY KOMPOZYTOWE DLA KOLEJNICTWA

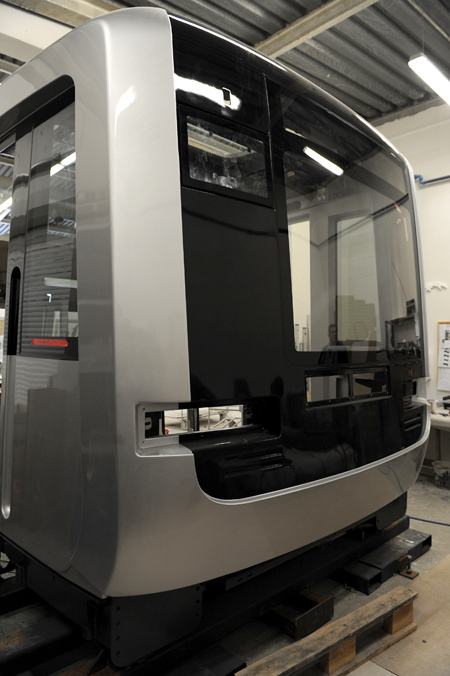

Fabryka w Polsce jest wyspecjalizowana w produkcji elementów kompozytowych dla kolejnictwa. Stratiforme Polska produkuje głównie czoła pociągów (kabiny maszynistów), moduły toaletowe, drzwi ewakuacyjne oraz elementy zewnętrznego i wewnętrznego wyłożenia pociągów. Ponieważ głównym zamierzeniem dzisiejszych konstruktorów taboru kolejowego jest zwiększanie prędkości pociągów, co wiąże się z obniżaniem wagi poszczególnych elementów, konstrukcje z kompozytów mają dużą przewagę nad konstrukcjami stalowymi i cieszą się coraz większym zainteresowaniem klientów. Jak twierdzi Daniel Hałas, dyrektor operacyjny w firmie Stratiforme Polska: „widoczny jest znaczny wzrost udziału kompozytów w praktycznie każdej z dziedzin przemysłu. Kompozyty stanowią odpowiedź na trzy problemy związane z ochroną środowiska: oszczędność energii, obniżenie poziomu emisji gazów cieplarnianych oraz przetwarzanie odpadów. Pod względem zapotrzebowania na energię energia konieczna do wyprodukowania profili kompozytowych z włóknem szklanym wynosi 25% energii potrzebnej do wyprodukowania profilu stalowego i 16% energii potrzebnej do wytworzenia profilu aluminiowego.

Kompozyty w kolejnictwie odgrywają coraz większą rolę, kolejni producenci zwiększają ich udział nie tylko w wyglądzie, lecz także w konstrukcjach pociągów, w związku z tym konkurencja w obszarze dostawców elementów kompozytowych dla kolejnictwa w Polsce jest coraz większa. „Jednak grupa Stratiforme Compreforme nie do końca jest, tak jak jej konkurencja, tylko producentem elementów kompozytowych. My oferujemy klientowi kompleksową obsługę polegającą na wsparciu technologicznym, niezależnym, certyfikowanym laboratorium, w którym możemy przeprowadzić wszystkie badania dopuszczające surowce do produkcji kompozytu, wyprodukowaniu oraz dostawie pomalowanych i wyposażonych modułów, które klient może od razu instalować na pojazdach. Wyróżnia nas również to, że jesteśmy w stanie zaproponować udział w badaniach bądź zupełnie nowe rozwiązania, nad którymi pracujemy” – mówi Daniel Hałas. Siłą firmy jest więc zakres prac oferowany klientom. Stratiforme zapewnia pełne partnerstwo – od projektowania, w którego ramach pomaga swoim klientom zintegrować kompozyty, np. ze stalą, przez zarządzanie projektem, produkcję laminatów, lakierowanie, klejenie zgodne z normą DIN 6701, montaż: szyb, okablowania, świateł, wycieraczek, systemów toaletowych, wentylacyjnych itp., po pełną obsługę posprzedażową gwarancyjną i pogwarancyjną, również bezpośrednio u klienta ostatecznego, nawet zagranicą. Obsługa posprzedażowa obejmuje między innymi naprawy powierzchni kompozytowych i powłok lakierniczych, naprawy strukturalne materiałów kompozytowych, wymianę uszkodzonych części i szyb, naprawę lub wymianę elementów wyposażenia, interwencje na urządzeniach elektrycznych i okablowaniach, pomoc w montażu pierwszych elementów oraz w uruchomieniu produkcji seryjnej, naprawy bieżące. „Zwiększanie wartości dodanej naszych produktów świadczy o kierunku, w którym zmierzamy – mówi Daniel Hałas. – Jako pomysłodawcy i producenci dostarczamy naszym klientom rozwiązania plug and play. Przykładem mogą być zintegrowane moduły toalet do bezpośredniego zamontowania w pociągu”.

Koncepcja i produkcja złożonych, zintegrowanych rozwiązań dla przemysłu kolejowego opiera się na uzyskanych przez firmę certyfikatach ISO 9001 oraz IRIS: kabiny motorniczego, czoła pociągów, moduły toalet, elementy wyposażenia wewnętrznego, elementy zewnętrzne, drzwi, dachy itd. Jak mówi Daniel Hałas: „jesteśmy nieustannie rozwijającym się dostawcą zintegrowanych komponentów kompozytowych, proponującym nowatorskie, kompleksowe rozwiązania, co sprawia, że naszymi klientami są zarówno producenci taboru kolejowego, którym dostarczamy elementy do nowo produkowanych składów, jak i operatorzy zgłaszający zapotrzebowanie na elementy do taboru w eksploatacji, który podlega renowacji”.

NOWOCZESNE TECHNOLOGIE PRODUKCJI ELEMENTÓW KOMPOZYTOWYCH

Jak twierdzi przedstawiciel firmy, Stratiforme stosuje w produkcji swoich elementów kompozytowych wiele nowoczesnych metod, korzystając z pełnego przekroju obecnych na rynku technologii produkcji kompozytów. Najbardziej podstawową technologią wykorzystywaną w firmie jest laminowanie ręczne, polegające na ręcznym przesycaniu żywicą poliestrową ułożonych w formie (matrycy) krzyżujących się warstw mat i tkanin szklanych przy użyciu pędzli, wałków i innych narzędzi tego typu. Inną stosowaną przez Stratiforme metodą produkcji wyrobów z kompozytów polimerowych jest RTM (resin transfer moulding), polegająca na tym, że kompozycję żywicy wtłacza się pod niewielkim ciśnieniem do szczelnej formy, w której wcześniej umieszczono włókniste wzmocnienie. Oprócz ciśnienia, pod którym przetłaczana jest żywica, stosuje się niekiedy także próżnię wspomagającą zamykanie formy i zapewniającą lepsze przesycenie wzmocnienia. W metodzie RTM ciśnienia stosowane do formowania wyrobów są znacznie wyższe niż w przypadku stosowania jedynie próżni, a dwustronne formy muszą być znacznie sztywniejsze i precyzyjniejsze.

Jak wyjaśnia Daniel Hałas, pozwala to osiągnąć wysoką jakość i powtarzalność wyrobów. Zmechanizowanie procesu przesycania wzmocnienia zmniejsza pracochłonność procesu, a wykorzystanie ciepła w egzotermicznej reakcji utwardzania żywic skraca cykl formowania wyrobów. Metoda RTM jest więc znacznie wydajniejsza i pozwala na produkcję wyrobów kompozytowych o wyższej jakości i większej powtarzalności niż metoda kontaktowa. Stosowane kompozycje żywic można w znacznie większym stopniu modyfikować, dodając wypełniacze. Kolejna stosowana przez Stratiforme technologia to metoda wykorzystująca worek próżniowy. Proces ten łączy cechy laminowania ręcznego i prasowania ciśnieniowego w formach zamkniętych. Pozwala on na mechaniczny docisk kompozytu w momencie jego utwardzania, dzięki czemu można odprowadzić powietrze zamknięte między warstwami laminatu oraz odsączyć nadmiar żywicy. To sprawia, że możliwe jest zwiększenie udziału zbrojenia w laminacie o mniej więcej 5%, a tym samym zmniejszenie udziału żywicy w stosunku do laminatów wykonywanych ręcznie. Stratiforme wykorzystuje również metodę infuzji. Jak wyjaśnia Daniel Hałas, jest to proces najbardziej zaawansowany technologicznie i pozwalający na uzyskanie najlepszego stosunku zbrojenia do żywicy, co wiąże się z osiągnięciem lepszych właściwości mechanicznych i wytrzymałościowych. Metoda ta polega na układaniu suchego zbrojenia do formy z wcześniej nałożonym żelkotem, ułożeniu tkaniny delaminacyjnej i siatki usprawniającej płynięcie żywicy oraz szczelnym zamknięciu formy workiem. „Pierwsze zastosowanie technologia ta znalazła w produkcji kompozytów na potrzeby lotnictwa wojskowego – mówi dyrektor operacyjny Stratiforme Polska.

– W ciągu ostatnich 10 lat widoczny jest znaczny wzrost zainteresowania tą metodą w budowie już nie tylko samolotów, lecz także jachtów, łodzi motorowych, łopat elektrowni wiatrowych i wielu innych elementów”. Firma korzysta również z technologii SMC (sheet moulding compound) i BMC (bulk moulding compound). Jak wyjaśnia Daniel Hałas, właściwości tłoczyw SMC i BMC można modyfikować, stosując różne rodzaje, gatunki i kombinacje żywic oraz włókien wzmacniających, utwardzaczy oraz wypełniaczy i przeróżnych dodatków uszlachetniających. Producenci tych materiałów dysponują dziesiątkami rodzajów i odmian standardowych oraz setkami receptur tłoczyw opracowanych i dostosowanych do specyficznych wymagań konkretnych odbiorców. Technologia produkcji tłoczyw SMC pozwala dodatkowo na uzyskiwanie wyrobów o właściwościach wytrzymałościowych mających charakter kierunkowy. Ułożenie włókien wzmacniających w tych wyrobach może być w pewnym zakresie uporządkowane i zgodne z kierunkami występujących w nich naprężeń.

W ofercie firmy znajdują się również kompozyty łączone ze stalą. „To jest nasz know-how, nasze pięćdziesięcioletnie doświadczenie, które pozwala nam zaproponować klientom w pełni zintegrowany element spełniający wszelkie wymagane normy. Elementy stalowe są projektowane zgodnie z wymogami klienta, a ich pozycja oraz system łączenia (laminowanie, klejenie) z kompozytem zostają ściśle określone oraz zbadane w laboratorium Stratiforme pod względem wytrzymałościowym. Dbamy przy tym, aby zachowały one jak najmniejszą masę oraz optymalny kształt” – wyjaśnia Daniel Hałas.

Ponadto w kompozytach przeznaczonych do elementów konstrukcji pociągów firma stosuje dodatki hamujące rozwój płomieni i powodujące samogaszenie. „Są to żelkoty oraz żywice, które w trakcie podgrzewania powodują efekt tzw. popkornowania – powierzchnia, na którą działamy płomieniem, pod wpływem ciepła zaczyna «puchnąć», pienić się, blokując tym samym dostęp płomieniu do powierzchni właściwej kompozytu i zatrzymując płomień w pewnej odległości przed jego powierzchnią”.

POSZUKIWANIE NOWYCH ROZWIĄZAŃ

Zarówno grupa Stratiforme Compreforme, jak i jej polski oddział nie poprzestają na wykorzystywaniu dobrze sobie znanych technologii, ale wciąż realizują badania nad udoskonalaniem oferowanych kompozytów. Prace te prowadzone są wraz z konstruktorami, użytkownikami oraz podwykonawcami branży kolejowej, producentami z branży kompozytowej w przemyśle lotniczym i kosmicznym oraz z innych dziedzin przemysłu, a także laboratoriami państwowymi, szkołami wyższymi i uniwersyteckimi centrami badawczymi. „Nasz dział badań i rozwoju poszukuje nowoczesnych rozwiązań odpowiadających na konkretne potrzeby rynku, ale również wyprzedza te potrzeby, dzięki czemu oferuje wartość dodaną dla klientów i dostawców” – powiedziano nam w firmie.

Niedawno specjaliści Stratiforme zaprojektowali kompozytową konstrukcję pociągu, która obecnie jest w fazie testów. Jak dowiedzieliśmy się od Daniela Hałasa, jest to multimateriałowa konstrukcja podłogi wagonu pociągu o nazwie Ultimat. Projekt jest realizowany wspólnie z klientem Stratiforme – Alstom Transport – a jego celem jest kilkukrotne obniżenie wagi wagonu z zachowaniem tych samych właściwości lub ich poprawieniem. „Korzyści płynące z tego rozwiązania mogą być ogromne, a związane są one przede wszystkim z obniżeniem wagi pociągu, co będzie miało wpływ na zmniejszenie kosztów eksploatacyjnych pojazdu, kosztów produkcji naszej konstrukcji w porównaniu z produkcją obecnie używanych konstrukcji stalowych, oraz – co najważniejsze – wiążą się one z ochroną środowiska naturalnego dzięki zmniejszeniu emisji gazów cieplarnianych” – wylicza Daniel Hałas. Obecnie dział badań i rozwoju Stratiforme pracuje również nad innymi projektami, między innymi mającymi na celu zwiększenie bezpieczeństwa motorniczego w trakcie wypadku, a także wykorzystanie kompozytów w infrastrukturze kolejowej (obudowy sygnalizatorów świetlnych, elementy izolacyjne sieci trakcyjnej).

PRODUKCJA DLA PRZEMYSŁU WOJSKOWEGO I LOTNICZEGO

Kompozyty produkowane przez Stratiforme znajdują zastosowanie również w branżach innych niż kolejnictwo. Jest to na przykład przemysł wojskowy, dla którego przedsiębiorstwo zaprojektowało i dostarczyło kompozytowe mobilne szpitale, schrony oraz kontenery transportowe. Z kolei wraz z partnerami związanymi z przemysłem lotniczym firma Stratiforme dostarczyła kompozytowe obudowy symulatorów lotu. Innym obszarem działalności firmy jest transport miejski, w którego ramach Stratiforme produkuje w pełni wyposażone kompozytowe kabiny motorniczego, elementy zabudowy wewnętrznej oraz zewnętrznej do pojazdów szynowych – tramwajów i pociągów metra. Zamówienia w tym obszarze wykraczają poza granice kraju.

W ofercie Stratiforme znajdują się również elementy wyposażenia medycznego, karoserie samochodowe, wyposażenie pojazdów specjalnych, a nawet meble użytkowe. W wypadku tych ostatnich firma skupia się na produktach z klasy towarów luksusowych i wraz z firmami francuskimi tworzy małe serie mebli (foteli, biurek, wanien, stołów) spełniających wysokie wymagania estetyczne oraz jakościowe.

Ciekawostką jest fakt, że w swoim portfolio firma ma również karoserię bolidu formuły F3, którą specjaliści Stratiforme zaprojektowali dla kilku zespołów tej klasy wyścigów samochodowych, a także projekty takie jak zabudowy wozów strażackich, karetek, radiowozów policyjnych itp

Projekty, których realizacji podejmuje się firma, są różne, ale każdy z nich jest podobnie wymagający. Jednak, jak twierdzi Daniel Hałas, „najważniejszym projektem, który firma realizuje bez przerwy, jest utrzymanie najwyższych możliwych standardów pracy zgodnych z obecnymi w fabryce systemami i certyfikatami, najwyższej możliwej jakości produktów oraz najlepszego serwisu na rynku. Zastosowanie metodologii doskonalenia procesów lean oraz six sigma pozwala ciągle się rozwijać i usprawniać procesy produkcyjne, logistyczne, dokumentacyjne, co ostatecznie przekłada się na lepszy serwis i lepszą ofertę dla klientów”.

I rzeczywiście, wysiłki firmy muszą przynosić efekty, skoro liczba produkowanych przez nią elementów różnego rodzaju to 2–3 tys. rocznie, podczas gdy początkowo było ich kilkaset. Rozwija się również kadra firmy. Obecnie w Stratiforme Polska pracuje 55 osób i są to wysoko wyspecjalizowani fachowcy z obszaru produkcji kompozytu, ale również technolodzy, a także składający się z najlepszych specjalistów dział kontroli jakości. „Naszą największą wartością są ludzie. Ich umiejętności oraz wiedza sprawiają, że jesteśmy liderem na rynku kompleksowych rozwiązań z kompozytów” – mówi Daniel Hałas.

| Czy wiesz, że… Przykłady projektów, dla których firma Stratiforme Polska wyprodukowała i dostarczyła elementy kompozytowe – głównie elementy wyłożeń zewnętrznych oraz wewnętrznych pociągu, w wielu przypadkach również kabiny motorniczego: Metro Warszawa – Polska, producent Alstom Transport, Metro Budapeszt – Węgry, producent Alstom Transport, Metro Amsterdam – Holandia, producent Alstom Transport, Metro Istambuł – Turcja, producent Alstom Transport, Tramwaj Casablanca – Maroko, producent Alstom Transport, Tramwajo-pociąg regionalny TTNG – Francja, producent Alstom Transport, Tramwaj Moskwa – Rosja, producent PESA SA, Pociąg regionalny MI09 – Francja, producent Alstom Transport, Pociąg regionalny dwupoziomowy TER2NNG – Francja, producent Alstom Transport, Pociąg regionalny dwupoziomowy REGIO2N – Francja, producent Bombardier Transport, Pociąg regionalny TALENT2 – Niemcy, producent Bombardier Transport, Pociąg regionalny SKANE – Szwecja, Norwegia, Dania, Finlandia, producent Alstom Transport, Pociąg regionalny LINT – Niemcy, producent Alstom Transport, Pociąg regionalny XCC – Niemcy, producent Alstom Transport, Pociąg regionalny ET430 – Niemcy, producent Alstom Transport, Pociąg dużych prędkości TGV – Francja, Włochy, Hiszpania, producent Alstom Transport, Pociąg dużych prędkości AGV – Francja, Włochy, Hiszpania, producent Alstom Transport. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT] Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xcyfrowy-blizniak-3-320x167.jpg.pagespeed.ic.Dy-OVexNeX.jpg)