Konwersja ciepła na energię – sposób na zwiększenie efektywności energetycznej w przemyśle

Pod koniec 2020 roku Rada Europejska zatwierdziła nowy cel klimatyczny, który zakłada, że do 2030 roku nastąpi redukcja emisji gazów cieplarnianych do 55 proc. w stosunku do roku 1990. Nowe założenia powodują daleko idące konsekwencje ekonomiczne w obszarze przemysłu, produkcji i energetyki.

Prognozy wskazują na to, że ceny prądu będą wzrastać w dynamicznym tempie. Przyczyną są m.in. kosztowne uprawnienia do emisji CO2, za które zapłaci przemysł, a w konsekwencji Klient końcowy. Dlatego najważniejszymi inwestycjami w najbliższym czasie będą modernizacje pozwalające na zwiększenie efektywności energetycznej zakładu oraz wykorzystanie energii odpadowej.

Według prognoz zapotrzebowanie energetyczne w przemyśle będzie rosło z roku na rok i w 2030 roku będzie wynosiło 279,12 MWh* – to więcej niż w jakimkolwiek innym sektorze gospodarki. Równie duży udział w systemie energetycznym kraju ma wytwórcza energetyka przemysłowa.

Źródła wytwórcze (działające w dużej mierze w największych zakładach produkcyjnych) są jednak oparte głównie o paliwa kopalne. Systemy energetyczne potrzebują więc dywersyfikacji źródeł wytwarzania, tak, by uczynić je mniej szkodliwymi dla środowiska. Przemysł może tego dokonać nie tylko przez wykorzystanie OZE, ale również dzięki wykorzystaniu energii odpadowej.

Wyższa wydajność w niekorzystnych warunkach

Aby zachować konkurencyjność, firmy muszą działać skutecznie, ograniczać koszty i jednocześnie inwestować. Wysokie koszty energii wynikające z energochłonnych procesów produkcyjnych lub z ogrzewania są istotnymi pozycjami w bilansie spółki. Poprawa efektywności energetycznej może oferować duży potencjał oszczędności.

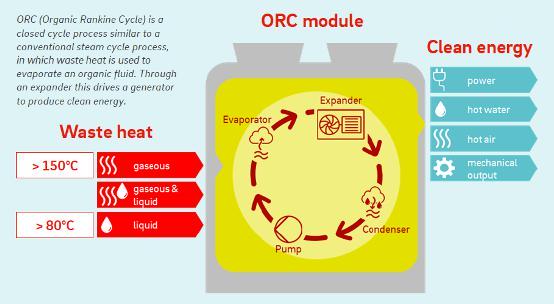

W przemyśle energia często pozostaje niewykorzystana i jest tracona w postaci ciepła odpadowego. Dotyczy to zwłaszcza sektorów energochłonnych, takich jak przemysł cementowy, gumowy, ceglarski czy aluminiowy. Wyższą wydajność i niższe koszty energii można osiągnąć nawet w pozornie niekorzystnych warunkach, wykorzystując technologię ORC ORCAN Energy (ORC – Organic Rankin Cycles – organiczny obieg Rankine’a), dostępną w Polsce dzięki know-how E.ON Energy Infrastracture Solutions, a oferowanej przez należącą do Grupy E.ON firmę innogy.

Zamiast pary wodnej

Energia elektryczna produkowana jest zwykle w obiegach cieplnych opartych na zastosowaniu pary wodnej jako czynnika roboczego. Technologia ORC ORCAN Energy działa w podobny sposób jak tradycyjne turbiny parowe: energia cieplna jest przekształcana w energię mechaniczną i ostatecznie w energię elektryczną za pośrednictwem generatora elektrycznego.

W porównaniu do tradycyjnej turbiny parowej, która opiera się na parze wodnej jako czynniku roboczym, technologia ORC wykorzystuje organiczny płyn roboczy o niższej temperaturze wrzenia. Parę wodną zastępują czynniki organiczne, które odparowują przy stosunkowo niskiej temperaturze. Przy optymalnym wyborze cieczy roboczej praca w ORC jest bezpieczna i ma niewielki wpływ na środowisko, zmniejsza zapotrzebowanie pomp na energię elektryczną (charakteryzuje ją wolniejszy przepływ niż w przypadku wody).

Przekształcając ciepło odpadowe w energię elektryczną, zakład może wytwarzać w stabilny i ciągły sposób energię elektryczną przez cały okres produkcji.

System ORCAN instalowany na skalę przemysłową

Modułowa zabudowa systemu ORC opracowana przez firmę ORCAN Energy (E.ON/Orcan), pozwala na dowolne skalowanie instalacji (moduły od 30 kW do kilkuset kW energii elektrycznej) oraz na montaż bezpośrednio poprzez wymiennik łączący moduł ORC ze źródłem ciepła klienta. Moduły te są wydajne, elastyczne i opłacalne, a ich instalacja prosta. Do projektowania i kosztorysowania urządzeń firma używa własnych lokalnych zasobów.

Znormalizowane i sprawdzone (10 lat testowania) komponenty przemysłowe oraz inteligentne algorytmy sterowania, niezależnie od profilu zakładu i lokalizacji, zapewniają wysoce niezawodną, niską konserwację i optymalne wytwarzanie energii elektrycznej. Paliwem do produkcji energii elektrycznej jest ciepło odpadowe i moduły, które można instalować wszędzie tam, gdzie jest ono generowane. Rozwiązania ORCAN Energy są obecnie stosowane w przemyśle, elektrowniach , ale także w mniejszych jednostkach produkcyjnych.

Jednym z przykładów komercyjnego wykorzystania systemu ORCAN Energy jest zakład wypalania gliny, który wykorzystuje dwa piece obrotowe przy minimalnym wpływie na istniejące procesy. W jednostce zainstalowano moduł ORC do wykorzystania ciepła odpadowego i wykonano montaż specjalnego wymiennika ciepła spalin o dużym stężeniu pyłu. Działanie systemu ORC zmniejszyło wykorzystanie wentylatora wyciągowego i dodatkowo zmniejszyło zużycie energii elektrycznej. Zastosowanie ORCAN Energy przyniosło redukcję emisji ~180 t CO2 oraz 14 proc. pokrycie zużycia energii elektrycznej.

Rozwiązania ORCAN Energy zawsze można dostosować do danej sytuacji. Pozwala to na niezawodne wytwarzanie energii elektrycznej nawet wtedy, gdy systemy przemysłowe nie pracują z pełnym obciążeniem i gdy ciepło odpadowe jest już częściowo wykorzystywane lub wytwarzane w różnym czasie. Rozwiązania te zapewniają jeszcze większe oszczędności, zwiększają efektywność energetyczną, spadek negatywnego wpływu działalności na środowisko i wspierają dostosowanie pracy produkcyjnej do wymaganych założeń legislacyjnych związanych ze zobowiązaniami klimatycznymi.

➡ Więcej na temat technologii optymalizujących zużycie energii w przemyśle tutaj www.innogy.pl/pl/innogy-polska-solutions

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)