Symulator OTS firmy Honeywell

Symulator OTS firmy Honeywell – bezpieczny, szybki rozruch nowej instalacji 120 CDU/VDU przez przeszkoloną załogę Grupy Lotos SA.

W dobie dużej dostępności systemów symulatory OTS (Operating Training Simulator) to jedna z dziedzin automatyki przemysłowej, która w ciągu ostatniej dekady rozwija się bardzo dynamicznie. Grupa Lotos jest niewątpliwym liderem we wdrażaniu tego typu symulatorów w Polsce. Szeroko zakrojony, będący na ukończeniu, program modernizacyjny o nazwie Program 10+, mający na celu zwiększenie wydajności przerobu ropy naftowej oraz wzrostu stopnia jej konwersji poprzez budowę kilku nowych instalacji i rozbudowę niektórych istniejących, postawił kierownictwo rafinerii przed trudnym problemem obsadzenia stanowisk operatorskich ludźmi wyszkolonymi, świetnie znającymi procesy, które mają prowadzić i za które są odpowiedzialni.

Firma Honeywell, która współpracuje z gdańską rafinerią od początku jej istnienia i w której systemy sterowania i zabezpieczeń wyposażone są wszystkie instalacje technologiczne rafinerii, zaproponowała swą pomoc w postaci dostarczenia symulatorów OTS dla kilku najważniejszych instalacji:

- CDU/VDU – nowej instalacji destylacji atmosferycznej i próżniowej budowanej przez firmę Lurgi S.A. z Krakowa

- Hydrokrakingu – istniejącej instalacji pracującej na licencji firmy Chevron

- MHC – nowej instalacji „mild” hydrokraking, budowanej przez włoski Technip na licencji Shell Global Solution.

Szczególnie ważne i pilne było przygotowanie załogi do prawidłowego, bezpiecznego i optymalnego prowadzenia instalacji CDU/VDU, jeszcze przed planowanym zakończeniem i oddaniem jej do użytku przez firmę Lurgi. Dlatego też symulator OTS dla tej instalacji wykonany został w pierwszej kolejności.

Budowa symulatorów OTS

Symulator OTS jest to system informatyczny, który dzięki specjalistycznemu oprogramowaniu zapewnia wierne odtworzenie rzeczywistych przebiegów procesów na instalacji oraz odzwierciedlenie ich na stacjach operatorskich w sposób identyczny jak to się odbywa na stacjach operatorskich znajdujących się w sterowni danego obiektu.

W praktyce oznacza to, że system OTS pozwala wiernie odzwierciedlić instalację technologiczną wraz z jej automatyką oraz całą infrastrukturą operatorsko-inżynierską w celu możliwości przeprowadzenia treningów operatorskich z sytuacji niebezpiecznych, rozruchów, zatrzymań jak również identyfikacji wąskich gardeł danej instalacji.

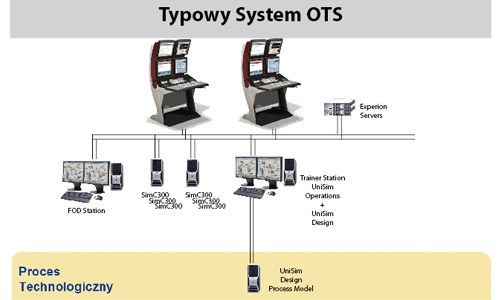

Każdy symulator OTS firmy Honeywell wyposażony jest w kilka podstawowych komponentów sprzętowych oraz pakietów programowych.

W warstwie sprzętowej wymagane są:

PC Serwer – do zainstalowania modelu procesu.

PC Work Station – dla instruktora prowadzącego szkolenia.

PC Work Station – do symulacji pracy urządzeń obiektowych (np. zasuw ręcznych) tzw. FOD (Field Operation Device) PC Server – serwer systemu DCS

PC Work Station – symulującego pracę sterowników obiektowych

PC Work Station – komputer(y) pracujące jako stacje operatorskie systemu DCS.

Pakiety programowe dla systemów OTS

Integralną częścią systemów OTS jest również oprogramowanie dostarczane przez firmę Honeywell. Symulator OTS składa się z następujących komponentów software:

1. aplikacji UniSim złożonej z dwóch narzędzi:

a) USO – UniSim Operation – interfejs do obsługi symulatora

b) USD – UniSim Design – program służący do budowy modeli symulowanego obiektu.

2. oprogramowania systemu DCS, identycznego jak zainstalowane w systemie sterowania na instalacji.

Warty uwagi jest fakt, że symulatory OTS firmy Honeywell nie są ograniczone do współpracy jedynie z systemami Honeywell i mogą współpracować z systemami sterowania niemal wszystkich dostawców spotykanych obecnie na rynku.

Komputer instruktora z oprogramowaniem USO służy instruktorowi do przeprowadzania treningów dla operatorów, wymuszania podczas trwania szkolenia różnego rodzaju awarii (brak zasilania pompy, zacięcie zaworu, zmiana obciążenia instalacji etc.), odtwarzania scenariuszy uruchomienia i zatrzymania instalacji, zmiany składu wsadu itd. Komputer instruktora wyposażony jest też w narzędzie pozwalające oceniać szkolonych według wcześniej zdefiniowanych kryteriów np. czas rozruchu oszczędność gazu opałowego itp. W swej pracy szkoleniowej instruktor wykorzystuje te same co szkoleni operatorzy grafiki operatorskie wyposażone dodatkowo w tzw. zmienne instruktorskie i zmienne awaryjne, które pozwalają mu na stwarzanie/symulowanie awarii, niebezpiecznych sytuacji, zagrożeń itp.

Drugą integralną częścią pakietu software’owego dostarczanego wraz z systemem OTS jest program UniSim Design (USD). Aplikacja USD może być uruchomiona bezpośrednio na komputerze z modelem obiektu lub na komputerze instruktora ( rysunek 1). Korzystając z programu USD można stworzyć model procesu wiernie odzwierciedlający faktyczny stan instalacji i przebiegi poszczególnych procesów oraz daje możliwości dokonać ingerencji w utworzony model instalacji już po jego uruchomieniu i wykorzystywaniu w normalnej pracy szkoleniowej, na przykład wprowadzając korekty współczynników wymiany ciepła na chłodnicach, zmiany dynamiki modelu dla poszczególnych zjawisk termodynamicznych etc. Prace modyfikacyjne modelu wykonuje z reguły personel Honeywell przy udziale technologów i inżynierów zaangażowanych w prowadzenie danej instalacji.

Oprogramowanie odpowiadające za symulowanie środowiska operatorów to w przypadku systemów OTS Honeywell wierna kopia oprogramowania systemu DCS jaki jest lub ma być używany na rzeczywistym obiekcie.

Wykorzystywanie symulatorów OTS do szkolenia operatorów instalacji produkcyjnych szczególnie mocno zalecane jest w zakładach, w których instalacje sterowane są z wykorzystaniem techniki Advanced Process Control (APC). Efektem stosowania APC, oprócz wymiernych korzyści finansowych związanych np. ze zwiększeniem wydajności, oszczędnościami energii itp., jest znaczne ułatwienie prowadzenia procesu przez operatorów dzięki osiągnięciu lepszej stabilizacji pracy instalacji, ograniczeniu ilości występowania sytuacji awaryjnych i nietypowych zachowań procesu. Zdarza się, że operatorzy, szczególnie ci, którzy zaczęli swoją pracę na instalacji wyposażonej w nowoczesny system sterowania i zabezpieczeń, a szczególnie w APC, przez długi okres swojej działalności nie mieli okazji uczestniczyć np. w awaryjnym odstawieniu instalacji czy też jej uruchomieniu po postoju. Niewątpliwie czynnik ten był także jednym z ważniejszych powodów podjęcia decyzji o tak dużym zaangażowaniu się Grupy Lotos we wdrażanie symulatorów OTS na swoich instalacjach, gdyż większość instalacji technologicznych rafinerii wyposażona jest obecnie w sterowania zaawansowane APC.

Podstawowym celem postawionym Honeywell przez Grupę Lotos, było dostarczenie i uruchomienie symulatora OTS na kilka tygodni przed planowanym uruchomieniem instalacji, tak aby w momencie jej uruchamiania wszyscy operatorzy przeznaczeni do jej prowadzenia zdążyli poznać instalację, zrozumieć jej specyfikę, przećwiczyć postępowanie w przypadku uruchamiania i odstawiania instalacji oraz zarządzania jej pracą w momencie wystąpienia najróżniejszych sytuacji awaryjnych i nietypowych.

Systemy OTS na instalacji CDU/VDU

Przekazanie symulatora przed oddaniem do eksploatacji instalacji technologicznej pozwoliło też różnym służbom rafinerii na:

• poznanie nowej instalacji destylacji rurowo-wieżowej CDU/VDU,

• rozpoznanie zmian w sposobie pracy systemu automatyki w porównaniu do instalacji starszych,

• rozpoznanie zmian w procesie technologicznym.

• przeszkolenie nowego personelu (również z powodu odejść na emeryturę),

• zmiana wymagań dotycząca działania technologii,

• sprawdzenie poprawności działania logik blokadowych oraz sterowania,

• zidentyfikowanie ewentualnych potencjalnych wąskich gardeł procesu.

System DCS symulatora dla instalacji CDU/VDU 120 w Grupie Lotos to system PKS Experion firmy Honeywell z licencją obejmującą dwie stacje operatorskie, symulator sterowników C300 oraz Serwer Experion w wersji r.310.

Opisana powyżej aplikacja OTS odebrana została przez GLSA wg. założonego harmonogramu kilka tygodni przed rzeczywistym rozruchem instalacji CDU/VDU. W ciągu kilkudziesięciu dni zespół trenerów z rafinerii gdańskiej był w stanie przeszkolić nowe brygady operatorów i sterowniczych w obsłudze destylacji rurowo-wieżowej.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)