DFME – Sprawność, trwałość, elektryczność

W Dolnośląskiej Fabryce Maszyn Elektrycznych (DFME) kopalnie zamawiają przede wszystkim silniki do szybów, a elektrownie wodne – hydrogeneratory. Każda maszyna wykonana jest na indywidualne zamówienie od podstaw. Coraz częściej stosuje się jednak tzw. retrofit, czyli kapitalny remont wysłużonego urządzenia wraz z podniesieniem jego parametrów technicznych. Jest prawie zawsze o połowę tańszy, a zmodernizowana maszyna niczym nie ustępuje nowym odpowiednikom.

Kiedy przychodzi kryzys, firmy liczą każdy grosz. „Wtedy wykonujemy więcej modernizacji” – mówi Franciszek Żeleźnik, prezes Dolnośląskiej Fabryki Maszyn Elektrycznych. We wrocławskiej fabryce zdarza się również regenerować maszyny wyprodukowane przez firmy, które od wielu lat nie istnieją. „Niedawno robiliśmy remont z podniesieniem mocy hydrogeneratora węgierskiej firmy Ganz, która dzisiaj już takich urządzeń nie produkuje” – nadmienia Żeleźnik. Proces regeneracji polega na wymianie istotnych dla funkcjonowania maszyny elementów, takich jak żelazo czynne czy system wentylacji. Zaskoczeniem może być fakt, że istnieją elementy, którym wiek służy. „Taki kadłub, na przykład, jest jak wino. Po czasie naprężenia się relaksują, więc im jest starszy, tym lepszy” – tłumaczą w DFME.

Okazuje się, że do wrocławskiej firmy zgłasza się sporo przedsiębiorstw nie tylko z Polski, ale także z odległej Gruzji czy Turcji.

„To zasługa dobrej, znanej ponad 50 lat, marki Dolmel, do której prawa nabyliśmy jakiś czas temu. Nie zrobiliśmy tego bez powodu, bo kiedyś tam, gdzie nasze hale, znajdował się słynny w całej Polsce i w dużej części Europy zakład” – wyjaśnia Żeleźnik. Dzisiaj zamiast jednego dużego podmiotu funkcjonuje kilka mniejszych, które nierzadko ze sobą współpracują. Na przykład żelazo czynne, czyli rdzeń generatora, DFME zamawia w DONAKO – firmie mieszczącej się w tej samej hali produkcyjnej. Tuż obok znajduje się jedna z najlepszych na świecie fabryk firmy Alstom, z którą DFME również współpracuje.

„Oni robią duże inwestycje i high-tech. Często jesteśmy dla nich podwykonawcą. W przypadku tych mniejszych natomiast nie są na tak elastyczni, jak my. Dlatego np. przy produkcji hydrogeneratorów, gdzie każda maszyna wymaga indywidualnego podejścia, czujemy się bardzo mocni” – wyjaśnia Żeleźnik.

Cel – 100 mln zł

100 mln zł to wielkość przychodów, jaką chciałby osiągnąć prezes. Ma mu w tym pomóc właśnie produkcja hydrogeneratorów. „W tym segmencie specjalizujemy się w maszynach o średnich mocach działających w zakresie od 1 MW do 25 MW. Jest to związane ze zdolnościami wytwórczymi i posiadanym przez nas wyposażeniem oraz parkiem maszynowym” – tłumaczy Żeleźnik.

W 2012 r. udało się firmie DFME sprzedać maszyny i usługi za około 9 mln euro. Mniej więcej 60% tej kwoty pochodzi z eksportu. Udział rynku krajowego w przychodach spółki z roku na rok maleje. „Rynek polski jest rynkiem płytkim. Czasami występują jakieś zrywy, ale żeby nie zbankrutować, trzeba eksportować” – wyjaśnia Żeleźnik. I za chwilę dodaje, że większość dużych bloków w Polsce nie jest wcale przestarzała, bo w podstawowych elektrowniach – takich jak Bełchatów, Opole, Dolna Odra, Konin, Rybnik, Ostrołęka i Turów – generalne remonty zostały przeprowadzone w latach 90. Nadwyżka możliwości produkcyjnych w elektrowniach w stosunku do zużycia jest spora, a nowych odbiorców w postaci np. stu kolejnych fabryk nie widać. Według prezesa modernizacja jest potrzebna w mniejszych obiektach i całej infrastrukturze przesyłowej.

Oprócz produkcji generatorów działalność firmy polega na remoncie już wysłużonych i oczywiście na produkcji nowych silników. Silniki te są często zamawiane przez kopalnie. Przede wszystkim jako maszyny wyciągowe.

„W tej chwili wykonujemy trzy takie maszyny. Każda waży kilkadziesiąt ton. Po zakończeniu budowy te wielkie silniki będą pracowały np. w KGHM” – cieszą się pracownicy, z którymi oglądamy halę produkcyjną. DFME realizuje zamówienia wszędzie tam, gdzie potrzeba dużych silników służących na przykład do budowy instalacji odpylania czy wody chłodzącej w elektrowniach.

Sito na Sri Lance

Maszyny elektryczne wyprodukowane od podstaw w DFME pracują w wielu miejscach: od Europy Zachodniej aż po Sri Lankę. W branży elektrycznej mówi się, że sprawdzić, czy robi się dobre maszyny, można tylko w jeden sposób. Należy zainstalować i uruchomić je tam, gdzie brakuje energii elektrycznej i często dochodzi do tzw. blackoutów. Takim krajem jest właśnie Sri Lanka, gdzie zapotrzebowanie na prąd jest wyższe niż ilość zainstalowanych mocy. Praca w takim środowisku jest z punktu widzenia maszyn elektrycznych bardzo niekorzystna. Okazuje się, że to, co jest niedobre dla samej maszyny, ma znaczący wpływ na renomę DFME.

„Do Sri Lanki dostarczyliśmy pięć generatorów. Pracują i wypadają z sieci po kilka razy w tygodniu. Mimo to dalej pracują bez zarzutu. Takie przeciążenia mogłyby zepsuć niejedną źle wykonaną maszynę” – analizuje Żeleźnik.

Doceniają to partnerzy DFME. Ze względu na sprawdzenie się w tych trudnych warunkach firma z roku na rok coraz więcej produkuje na rynki Europy Zachodniej: do Austrii, Niemiec, Francji i Szwajcarii.

Pytam o najdziwniejsze zamówienie. Chwila zastanowienia i prezes opowiada o pewnym francuskim organiście kościelnym, który zajmował się działalnością charytatywną i kilka lat temu zamówił w DFME generator. Żeby go zainstalować w miejscu docelowym, trzeba było poczekać, aż rzeka się podniesie, lub wybudować drogę przez dżunglę.

„Z transportem zdarzają się niekiedy problemy. Jego organizacja zawsze należy do klienta. Urządzenia niekiedy są tak duże, że trzeba je wozić w częściach, a zmontować dopiero na miejscu, oczywiście pod naszym nadzorem” – wyjaśnia Żeleźnik.

Po zamontowaniu maszyny DFME zajmuje się także jej serwisem. „Nasze urządzenia rzadko się psują. Jeżeli jednak coś się z nimi wydarzy, to klient musi dostać solidny i bardzo szybki serwis. To kryterium wielu zamówień” – mówi prezes DFME.

Sam swoją przygodę z maszynami zaczynał jeszcze podczas studiów na Wydziale Mechanicznym Politechniki Wrocławskiej. Potem zaczął pracę w Dolmelu jako konstruktor. Później jeszcze sprzedawał maszyny. W 2003 r. został właścicielem DFME. Korzystając z doświadczenia, postawił na zgrany i dobrze wykształcony zespół konstruktorów.

21 wspaniałych

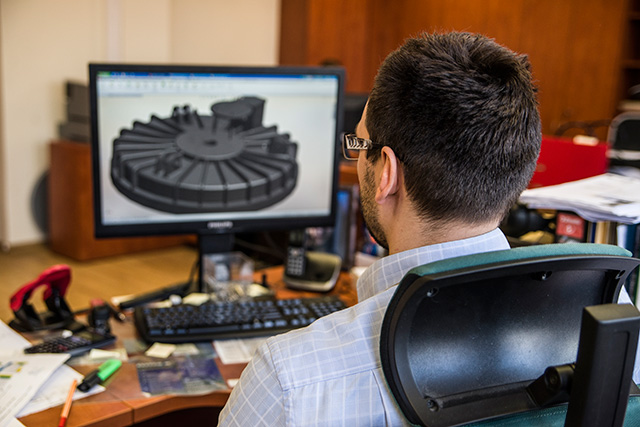

Wykwalifikowani inżynierowie to właśnie jedna z głównych wartości wrocławskiej firmy. Wyposażone w nowoczesne komputery i oprogramowanie biuro konstrukcyjne mieści się kilkaset metrów od hali produkcyjnej. „Kiedy ja zaczynałem pracę jako konstruktor, tylu komputerów do dyspozycji co teraz nie było. W zasadzie był jeden i to do liczenia płac i prawie zawsze się mylił” – wspomina z uśmiechem prezes.

Dzisiaj biuro projektowe DFME zatrudnia 21 inżynierów, którzy projektują generatory i silniki m.in. za pomocą programów SolidWorks i Catia. Cały proces od zamówienia do montażu trwa z reguły kilka miesięcy. Całość jest oczywiście poprzedzona złożeniem oferty. Niekiedy do DFME zwraca się sporo firm proszących o wycenę tej samej pracy. „Duże firmy rywalizują między sobą o zwycięstwo w przetargu. My nie mamy wyłączności na współpracę, więc zdarza się, że ten sam projekt wyceniamy po kilka razy. Za każdym razem tak samo” – wyjaśnia Żeleźnik.

Jednym z najważniejszych elementów przy składaniu oferty jest określenie odpowiedniego poziomu sprawności maszyny. „Produkowane przez nas urządzenia klient będzie używał przynajmniej 50 lat, więc drobne różnice w parametrach pomnożone przez ten okres dają czasami kilkaset tysięcy złotych różnicy” – wylicza prezes.

Chińczyk magnes trzyma i nie da

Razem ze swoimi inżynierami prezes DFME zastanawiał się nad produkcją maszyn elektrycznych wykorzystujących magnesy trwałe. „Chcieliśmy wdrożyć nowy sposób budowy silników, bazując na magnesach zamiast na elektromagnesach” – tłumaczy prezes. Wszystko zmierzało w dobrym kierunku, dopóki cena magnesów nie wzrosła ponad 10 razy. Na rynku pojawiły się również plotki o tym, że chiński rząd planuje ich reglamentację i wrocławska firma musiała projekt odłożyć. Takich przedsięwzięć, które mają na celu wprowadzenie innowacji w firmie z Wrocławia nie brakuje.

„Udało się nam pozyskać dotacje unijne na opracowanie i wdrożenie generatora napędzanego turbiną wiatrową” – mówi Żeleźnik. Niestety, chwilę po skonstruowaniu prototypu rynek na te urządzenia się załamał, m.in. ze względu na wciąż przeciągające się prace legislacyjne nad nową propozycją rządu w sprawie energetyki odnawialnej, która jest częścią tzw. trójpaku energetycznego. Projekt czeka więc – tak jak sprawa z magnesami trwałymi – na lepsze czasy.

Dwa wymienione projekty to tylko część przedsięwzięć rozwojowych w DFME. Większość z nich się udaje. Część to po prostu inwestycja w park maszynowy. „Dzięki nowym suwnicom i innym maszynom zwiększyły się nasze możliwości wytwórcze, w szczególności dotyczące produkcji uzwojenia” – cieszy się prezes.

Nie da się?

W biznesie, w którym działa DFME, chodzi przede wszystkim o to – jak mówi prezes – by zbudować maszynę o wysokiej sprawności, tanio i szybko. Wiele firm z łączeniem dwóch elementów tej układanki, a więc niskiej ceny i szybkości działania, ma spory problem i „dlatego już ich na rynku nie ma. My przetrwaliśmy m.in. dlatego, że dokonaliśmy dobrych inwestycji” – przekonuje Żeleźnik.

Do najnowszych należy zakup maszyny do testowania i wykonywania uzwojenia.

„Do badań trzeba używać uznanych na rynku maszyn – wtedy klient wie, że pomiary (np. dotyczące wyładowań niezupełnych) są wiarygodne” – tłumaczy Żeleźnik.

Jeszcze o hydrogeneratorach

Patentu na maszynę elektryczną mieć nie trzeba. Istnieją bowiem wypracowane przez lata standardy konstrukcyjne. Produkcja hydrogeneratorów jest jednak z całej oferty DFME najbardziej zindywidualizowana. „Maszyny, które są zainstalowane w elektrowniach wodnych, mają różne prędkości obrotowe. Ta prędkość zależy od masy spadającej wody, różnicy między górnym i dolnym poziomem wody i wielu innych parametrów” – tłumaczy Żeleźnik. W Polsce prąd do sieci pracuje z częstotliwością 50 Hz. Żeby hydrogenerator nadawał się do polskiej sieci, musi generować prąd o odpowiedniej częstotliwości, która zależy nie tylko od jego prędkości obrotowej, ale i od par występujących w nim biegunów.

„Na tym polega cała zabawa naszych konstruktorów, którzy muszą dobierać liczbę biegunów do prędkości obrotowej. Sztuka polega na tym, żeby taką maszynę skonstruować za pierwszym razem dobrze. A to nie lada wyzwanie, bo każdy hydrogenerator jest inny, przyporządkowany do swojego miejsca na rzece. Jest wiele czynników, z którymi musimy sobie poradzić, takich jak drgania, hałas termiczny” – wyjaśnia z pasją Żeleźnik.

Na koniec o branży

„Gdy w tej branży firma ma odpowiedni przychód, jest już mniej wrażliwa na turbulencje. Dla nas taką granicą wydaje się poziom 100 mln zł rocznie. Osiągniemy go zapewne już niedługo” – obrazuje Żeleźnik.

„Jak dotąd, mimo że zatrudniamy ponad 180 osób, jesteśmy jeszcze małą firmą i w dalszym ciągu to, co się dzieje na rynku, ma na nas stosunkowo duży wpływ. Zagrożenia są wszędzie. Największym jest przedłużający się kryzys, który może zahamować wiele dużych inwestycji państwowych. Trzeba jednak robić swoje i się nie przejmować, bo jeżeli będziemy konstruować maszyny tak jak do tej pory, czyli szybko, z dbałością o sprawność i wytrzymałość (nawet kilkudziesięcioletnią), to o przyszłość jestem spokojny.

| Historia DFME DFME powstała w czerwcu 2003 r. w wyniku trwającego wiele lat procesu zmian własnościowych przedsiębiorstwa państwowego DZWME Dolmel, które w latach 1947–1990 było prawie wyłącznym dostawcą maszyn elektrycznych dużej mocy na polski rynek. Zasięg dostaw Dolmelu obejmował: polski system energetyczny dysponujący mocą około 32 tys. MW, oparty na elektrowniach parowych, polski system elektrowni wodnych, polski przemysł górniczy, hutniczy, chemiczny, cementowy i stoczniowy. Część swojej produkcji Dolmel eksportował również do krajów byłego bloku wschodniego oraz na inne rynki. Firma była także głównym dostawcą wolnoobrotowych generatorów dużej mocy do dieslowskich elektrowni pracujących na wyspach greckich. W 1990 r. inwestorem strategicznym w Dolmelu został koncern ABB. Powstała wtedy spółka ABB Dolmel Drives Ltd. i w latach 1990–1999 przejęła działalność Dolmelu w zakresie produkcji, dostaw i serwisu silników indukcyjnych i synchronicznych o mocy do 10 MW, generatorów synchronicznych dla dieslowskich zespołów prądotwórczych o mocy do 15 MVA, generatorów synchronicznych morskich o mocy do 2500 KVA. Od roku 1994 spółka posiada certyfikat ISO 9001, wydany przez Bureau Veritas Quality International. W 1999 r. ABB w ramach restrukturyzacji sprzedał udziały spółki ABB Dolmel Drives polskiej firmie Dozamel. Kontynuacja procesu restrukturyzacji doprowadziła w 2003 r. do powstania nowej spółki o nazwie DFME. 100% udziałów przedsiębiorstwa znajduje się w rękach inwestorów prywatnych. DFME bezpośrednio kontynuuje tradycje i działalność byłego Dolmelu oraz ABB Dolmel Drives Ltd. DFME wykorzystuje należące wcześniej do Dolmelu i ABB Dolmel Drives hale produkcyjne, park maszynowy, dokumentację konstrukcyjną, certyfikowany System Zapewnienia Jakości zgodny z ISO 9001 i co najważniejsze – znak towarowy DOLMEL. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)