SIEMENS – Symulator zamiast kosztownych szkoleń

Dostarczone przez Siemens oprogramowanie COMOS Walkinside oraz zrealizowany w nim Immersive Training Simulator pozwoliło firmie TOTAL E&P, zajmującej się wydobyciem ropy naftowej u wybrzeży Angoli, na przyśpieszenie procesu kształcenia operatorów, zweryfikowanie zgodności realizacji pływającej jednostki wydobycia i przerobu ropy naftowej (FPSO) z założeniami projektowymi oraz przeprowadzenie symulacji zdarzeń kryzysowych, których próba w warunkach rzeczywistych byłaby bardzo kosztowna.

Celem obszernego projektu realizowanego przez TOTAL E&P było zbudowanie jednostki pływającej wydobywającej ropę spod dna morskiego. Całość wydatków inwestycyjnych zaplanowana została na około 2 mld dol. Spodziewane przychody dzienne, związane z wydobyciem surowca, założono na poziomie 870 tys. dol. na godzinę (około 160 tys. baryłek dziennie). Łatwo zatem ocenić, że w projekcie czas osiągnięcia gotowości operacyjnej oraz zdolności do obsługi statku przez załogę miały kluczowe znaczenie i przekładały się na korzyści rzędu milionów dolarów.

Dla inwestora bardzo ważnym parametrem było uzyskanie jak najkrótszego czasu „time to first oil”, oznaczającego okres od rozpoczęcia inwestycji do uzyskania pierwszych przychodów i rozpoczęcie zwrotu poniesionych nakładów finansowych.

Z Korei do Angoli

Statek budowany był w Korei przez miejscową stocznię. Osiągnięcie celu wydobycia u wybrzeży Angoli i dostosowanie jednostki do panujących na miejscu warunków zajęło cztery miesiące. Dzięki oprogramowaniu COMOS Walkinside oraz stworzonemu w nim Immersive Training Simulator, dostarczonemu przez firmę Siemens, czas ten mógł być efektywnie wykorzystany, a obsługująca go załoga nie musiała odbywać kosztownych i czasochłonnych podróży do Korei.

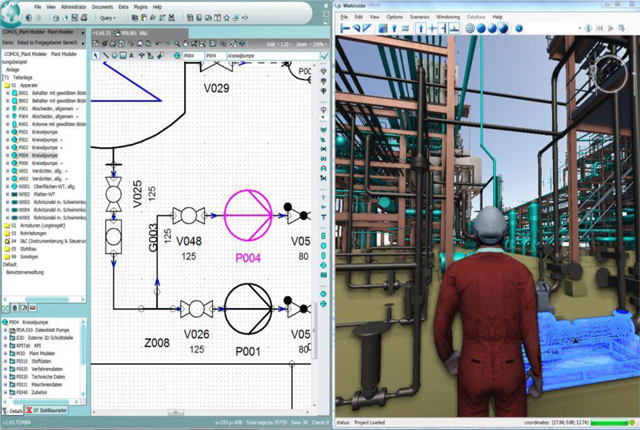

Cechą charakterystyczną oprogramowania COMOS jest możliwość wykorzystania dokumentacji projektowej, między innymi powstającego przy projektowaniu modelu 3D. Oznacza to, że możliwość symulacji i szkolenia pracowników pojawia się praktycznie natychmiast po zakończeniu projektowania, nawet jeszcze przed rozpoczęciem fizycznej budowy jednostki. Po stronie firmy Siemens leżało zbudowanie scenariuszy uwzględniających specyfikę wyżej wymienionej jednostki. Posłużył do tego interfejs instruktora – dedykowane narzędzie do przygotowania scenariuszy szkoleniowych.

„Intuicyjne GUI dla non-CAD experts kładło nacisk na istotę zagadnienia, a nie na obsługę narzędzia czy też narzędzie samo w sobie, dzięki czemu możliwe było dość szybkie i jednocześnie wierne odtworzenie środowiska pracy w symulatorze” – podkreśla Ludomir K. Błeszyński, Head of CIS Poland w firmie Siemens.

Pojedynczy model 3D całej jednostki służył do celów zapoznania operatora ze środowiskiem pracy, szkoleń SOP, scenariuszy HSE i wsparcia codziennej eksploatacji. Jednocześnie narzędzie dało możliwości importu, eksportu procedur SOP i scenariuszy HSE pozwalających na dalszą automatyzację procesu tworzenia materiałów szkoleniowych.

Immersive Training Simulator praktycznie zastąpił wizyty i treningi operatorów w stoczni, pomagając należycie wykorzystać czas pomiędzy zatwierdzeniem projektu statku a rozpoczęciem eksploatacji złóż ropy naftowej. Dzięki oprogramowaniu wyszkolonych zostało 24 operatorów terenowych. Podczas około 5-tygodniowego szkolenia personel poddawany był kilku zasadniczym rodzajom treningów. Podstawowym z nich były ćwiczenia na wirtualnym modelu standardowych procedur operacyjnych – Standard Operating Procedures (SOP). Innym rodzajem ćwiczeń były szkolenia zapoznawcze: identyfikacja armatury, urządzeń, weryfikacja zgodności aparatury z dokumentacją 2D (testy FAT, SAT). Wreszcie szkolenia HSE uczyły, jak reagować w sytuacjach awaryjnych.

Intensywny trening

Na tego typu jednostce pływającej każdy metr sześcienny musi być maksymalnie wykorzystany, co dla pracowników, z uwagi na duże rozmiary statku, stanowić może nie lada problem. Jednak kilkutygodniowy trening w wirtualnym środowisku symulacji komputerowej sprawia, że topografia jednostki staje się z każdym dniem ćwiczeń łatwiejsza do rozpoznania, a załoga po odbyciu ćwiczeń, trafiwszy już na rzeczywisty obiekt, odnajduje w pamięci każdy jego zakątek, mimo że widzi go na żywo po raz pierwszy.

Podczas ćwiczeń operatorzy sprawdzali m.in., ile czasu zajmują im poszczególne czynności. Dzięki idealnemu odwzorowaniu urządzeń, ich fizycznego wyglądu i odległości do pokonania przez wirtualną postać możliwe było sprawdzenie typowych scenariuszy prac. Tryb multioperator pozwolił natomiast sprawdzić scenariusze współpracy między operatorami – zarówno znajdującymi się w sterowni, jak i pracującymi w terenie. Czas i możliwość realizacji poszczególnych zadań zależał także od indywidualnych cech nadanych postaciom, takich jak wzrost, postura, rozpiętość ramion postaci odzwierciedlającej operatora, jego ekwipunek, który spowalnia poruszanie się, itd.

Przykładowo, postać strażaka wyposażona w butlę tlenową i sprzęt gaśniczy z zasady porusza się dużo wolniej niż postać technika ze skrzynką narzędziową. Wszystkie te parametry wpływają na czas realizacji zadań, który jest szczególnie ważny podczas sytuacji kryzysowych, np. pożaru. Oprogramowanie pozwoliło podczas symulacji zweryfikować te scenariusze i sprawdzić, jakie rozwiązania sytuacji krytycznych będą możliwe w razie ich zaistnienia. Odbywane zazwyczaj tradycyjne szkolenia z urządzeniami nie dostarczały tego rodzaju doświadczeń. Zwykle trener mógł jedynie opowiedzieć o tym, jak dane urządzenie zachowa się podczas pracy, natomiast specyfika tradycyjnego szkolenia nie pozwala już na osobiste sprawdzenie wszystkich koniecznych w późniejszej pracy scenariuszy przez samych pracowników i nabycie doświadczenia. W tym aspekcie oprogramowanie COMOS i przygotowany w nim Immersive Training Simulator wykazuje zdecydowaną przewagę nad treningami stacjonarnymi. Wielokrotne ćwiczenia, powtarzanie na symulatorze rutynowych, a także wykonywanych podczas awarii czynności pozwala wyrobić prawidłowe nawyki, co zdecydowanie zmniejsza ryzyko pojawiania się błędów ludzkich, a więc i ryzyko wystąpienia awarii.

„Operując na wirtualnej pompie czy kompresorze, można przećwiczyć procedurę przełączenia na urządzenie redundantne – mówi Ludomir Błeszyński. – Wysoka jakość modelu oraz szczegółowe odwzorowanie instalacji pozwoliło operatorom przygotować się do pracy z rzeczywistym obiektem, jeszcze przed jego powstaniem. Ponadto w momencie, gdy awatar (wirtualny operator) oddala się od obiektu, liczba wyświetlanych detali spada w identyczny sposób jak w wypadku oddalania się od rzeczywistego urządzania. Dzięki tej funkcjonalności programu COMOS możliwe jest wykorzystanie do celów szkoleniowych bardzo dużych kompletnych modeli instalacji charakteryzujących się wysoką jakością detali” – dodaje Ludomir Błeszyński.

Standaryzacja wyszkolenia

Biorąc pod uwagę ekonomiczną stronę projektu, wdrożenie rozwiązania ITS w stosunku do osiąganych korzyści w pełni gwarantuje zwrot z inwestycji. Poza aspektami ekonomicznymi duże znaczenie ma także standaryzacja wyszkolenia ze względów prawnych. Poprzez naukę odpowiednich reakcji zespołu w sytuacji zagrożenia podnosi ona bezpieczeństwo personelu, zapobiegając wypadkom (podnosząc „plant UpTime”).

Do najważniejszych korzyści związanych z zastosowaniem narzędzia należy zaliczyć szybsze zapoznanie się personelu statku wydobywczego z rozkładem poszczególnych pomieszczeń, możliwość przećwiczenia na symulatorze obsługi urządzeń, trenowanie pracy zespołowej i sprawdzenie scenariuszy kryzysowych. W efekcie oznacza to z jednej strony sprawniejsze wdrożenie załogi w jej obowiązki, czyli szybsze osiągnięcie gotowości do pracy, z drugiej strony zwiększenie efektywności eksploatacji jednostki wydobywczej oraz poprawę bezpieczeństwa.

Ekonomiczne uzasadnienie wdrożenia, jeżeli weźmie się pod uwagę stopę zwrotu z inwestycji, wydaje się oczywiste.

„Skrócenie czasu do rozpoczęcia pierwszego wydobycia i rozruchu było dla inwestora, koncernu TOTAL, istotną korzyścią – mówi Ludomir Błeszyński. – Samo przyśpieszenie wydobycia o około jeden tydzień pokrywało całe nakłady na realizację projektu wdrożenia, podczas gdy faktycznie udało się przyśpieszyć proces dochodzenia do tak zwanego «first oil». 50% kosztów zwróciło się już w związku z samym tylko ograniczeniem nakładów logistycznych związanych z podróżami do Korei. Dzięki wykorzystaniu platformy COMOS oraz ITS wyjazdy te w ogóle nie były konieczne” – zauważa Ludomir Błeszyński.

Dzięki zastosowaniu zintegrowanej platformy inżynierskiej COMOS możliwe jest uzyskanie spójnej, wielobranżowej dokumentacji, w której zgromadzone są wszystkie istotne informacje technologiczne, ale również te, które decydują o powodzeniu biznesowym danej realizacji. Ponadto, dzięki funkcjom Change Management, wspomagającym zarządzanie zmianą, oraz funkcji zarządzania dokumentacją i przepływem informacji COMOS pozwala efektywnie zarządzać projektem firmom EPC. Wpływa to nie tylko na poprawienie jakości realizowanych zadań, poprzez eliminację błędów pojawiających się przy kolejnych iteracjach lub podczas przenoszenia danych z aplikacji do aplikacji, lecz także na znaczną redukcję czasu potrzebnego do realizacji danych zadań.

„Wyobraźmy sobie, że jeden człowiek w ciągu 10 dni jest w stanie, do celów ofertowania, przygotować 150 schematów P&ID składających się średnio z 30–40 aparatów. W normalnych warunkach taka praca wymaga poświęcenia jednego dnia roboczego na jeden schemat P&ID. Taka efektywność pracy jest już dziś rzeczywistością, a uzyskuje ją, między innymi, jeden z naszych klientów z sektora Energy” – mówi Ludomir Błeszyński.

Inwestorom, właścicielom projektów oraz firmom operującym obiektami przemysłowymi Siemens daje do ręki narzędzie COMOS pozwalające stworzyć wspólną transparentną platformę współpracy z kontraktorami i firmami EPC. Dzięki niej właściciele projektu mają, w czasie rzeczywistym, równorzędny do podwykonawców wgląd w stan zaawansowania projektów. A już to samo w sobie daje możliwość podjęcia działań korygujących w celu uniknięcia wąskich gardeł lub umożliwia zarządzania ryzykiem wystąpienia opóźnień w realizacji projektu.

Patrząc w przyszłość, to jest na kolejne fazy życia projektu, można dostrzec też wiele korzyści z dalszego wykorzystania COMOS. Dzięki niemu możliwe jest wsparcie zarządzania operacyjnego poprzez predykcyjne podejście do zarządzania instalacjami, planowanie remontów i optymalizację procesów modernizacji. Rozwiązanie COMOS pozwala gromadzić dokumentację i zarządzać nią, a także tworzyć tzw. pakiety zadaniowe, zawierające historię oraz instrukcje do wykonania przeglądów i remontów całych ciągów produkcyjnych, a także szczegółów konserwacji konkretnych urządzeń.

Materiał opracowany na podstawie warsztatu, który odbył się przy okazji konferencji Stergas 2014.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)