ZPUA – siłowniki trójfazowe dla energetyki

Z Mariuszem Szymańskim, prezesem spółki ZPUA, rozmawiamy m.in. na temat optymalizacji procesu spalania w energetyce.

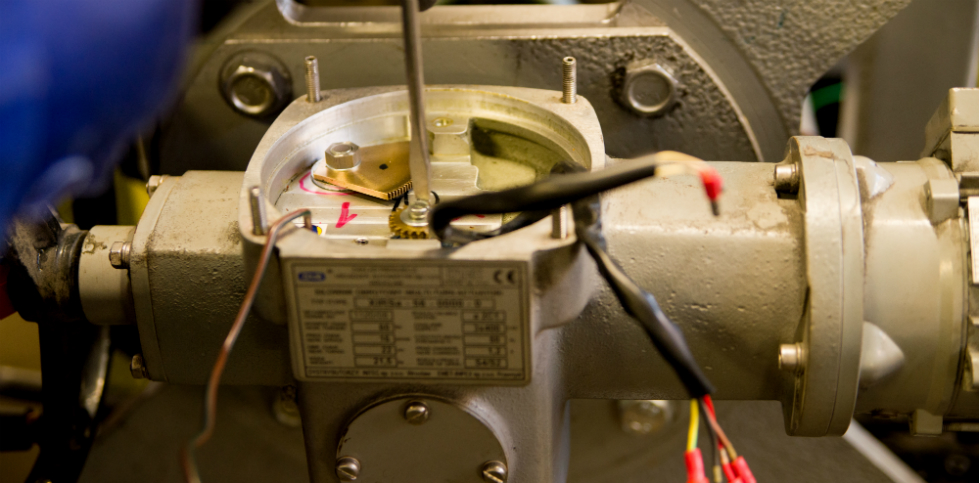

Siłowniki z wrocławskiego Zakładu Produkcji Urządzeń Automatyki sp. z o.o. możemy spotkać w całej Polsce – od małych elektrociepłowni, przez zakłady chemiczne, aż po duże elektrownie takie jak Opole i Kozienice. Urządzenia te dbają o bezpieczeństwo, ale również optymalizują procesy zachodzące np. podczas spalania. To z kolei daje konkretne oszczędności.

W jaki sposób dajecie swoje siłowniki?

Bardzo często współpracujemy albo bezpośrednio z podwykonawcą danego obiektu, albo z głównym wykonawcą. Coraz częściej zdarza się nam współpracować bezpośrednio z odbiorcą końcowym, czyli elektrownią.

Czyli to klienci, którzy wiedzą, czego potrzebują?

W energetyce działam już prawie 30 lat. Znam większość elektrowni w Polsce. Miałem swój udział w budowie, modernizacji lub remoncie prawie każdej z nich. Dzięki temu udało się poznać wiele osób. Te kontakty teraz procentują. Oczywiście, z jednymi współpracuje się lepiej, z innymi gorzej. Jeżeli miałbym komuś dać receptę na to, jak pozyskać klienta z branży energetycznej, to tylko w jeden sposób – długoletnią pracą, która przekłada się na olbrzymie doświadczenie i wiedzę. Dzięki tak długiej pracy w branży energetycznej mogę lepiej doradzać swoim klientom i oni często z tego korzystają.

Jak?

Na przykład gdy w układzie technologicznym pary nie działa prawidłowo regulacja temperatury pary pierwotnej, to najczęstszą tego przyczyną jest przestarzały zawór, który jest poruszany starym siłownikiem elektrycznym. Rozmawiamy z klientem, pytamy o parametry, o warunki pracy całego układu i na tej podstawie wspólnie z kolegami od armatury dobieramy odpowiedni zawór oraz nasz siłownik. Doradzamy, jaki siłownik i z jakim wyposażeniem zastosować, aby bez problemów mógł współpracować z istniejącym systemem sterowania i regulacji.

A taki stary zawór ma wpływ na zwiększenie kosztów produkcji?

Dokładnie tak. Jeżeli na wylocie pary z kotła mamy mieć określoną zadaną temperaturę, to niesprawny zawór regulacyjny wraz z niedokładnym – bo nieczułym – siłownikiem spowodują, że temperatura tej pary będzie inna niż zadana, co w efekcie wpłynie na obniżenie mocy bloku o kilka megawatów. To jest tak jak z samochodem. Przy prędkości 90 km/h spala się 6 l na 100 km. Przy prędkości 100 km/h spalanie wzrasta do 6,5 l. Gdy jedziemy 80 km/h, to spalanie znowu jest większe niż przy 90 km/h i też wynosi jakieś 6,5 l. Optymalizacja parametrów technologicznych pary zależy m.in. od sprawnych zaworów i poruszających nimi siłowników. Im lepszy zawór i siłownik, tym dokładniej możemy ustalić parametry. Straty związane z użyciem przestarzałych siłowników i zaworów da się, oczywiście, policzyć. Nie będziemy tutaj tego robić, bo to nie jest przeliczenie proste, ale każdy może sobie wyobrazić, czym jest strata kilku megawatów na przestrzeni kilku lat. I to jeden z naszych argumentów dla specjalistów w elektrowni, aby wymienić siłowniki i zawory. Dodatkowo, dzięki naszemu doświadczeniu, możemy zasugerować różne rozwiązania. Każdy zakład ma swoje plany remontowe. Trzeba się w te plany wpasować, zaproponować na tyle inteligentne i nowe rozwiązanie, by w zostało ono przez tych specjalistów przyjęte, a to są ludzie z bardzo wysokim poziomem wiedzy technicznej.

No dobrze, to jakie są te rozwiązania?

Zajmujemy się produkcją siłowników elektrycznych. Dostarczamy je w bardzo wielu konfiguracjach. Od najprostszych, po inteligentne siłowniki drugiej generacji.

Co to znaczy?

To znaczy mniej więcej tyle, że takim siłownikiem można sterować i dostawać od niego szereg informacji zwrotnych. Oczywiście, siłownik inteligentny da się zintegrować z systemem sterowania i regulacji bloku energetycznego. To, że jest on sterowany przez sterownik elektroniczny, powoduje, że jest bardziej dokładny niż zwykły siłownik. Wcześniej, mówiąc o spalaniu paliwa w samochodzie, wspomniałem, jak w optymalizacji ważna jest ta dokładność. W stosunku do siłowników pierwszej generacji siłowniki drugiej generacji można o wiele łatwiej programować. To oprogramowanie daje naprawdę sporo możliwości.

Czy doświadczenie w energetyce otworzyło wam drzwi również do innych branż przemysłu?

Tak. Oferujemy nasze produkty petrochemii oraz PGNiG. Mamy cały typoszereg siłowników przeznaczonych do pracy w strefach zagrożonych wybuchem.

A klientowi indywidualnemu? Np. do inteligentnego domu?

Niestety, nasze produkty nie są dedykowane klientom indywidualnym. Siłowniki są trójfazowe, natomiast instalacje domowe – jednofazowe. Poza tym nasze siłowniki oferujemy na większe elementy wykonawcze. Największym elementem poruszanym przez nasz siłownik była klapa o wymiarach 7×7 m, zamontowana na kanale odsiarczania spalin. Składała się z dwóch części i każdą z nich napędzał nasz siłownik. Jeśli chodzi o klientów indywidualnych, to oni, owszem, korzystają z naszych urządzeń, choćby puszczając wodę z kranu.

Szereg naszych siłowników pracuje na instalacjach wodociągowych, przymierzamy się również do oczyszczalni ścieków. O elektrociepłowniach, elektrowniach, gazownictwie, petrochemii już wspomniałem

Czyli automatyka dla przemysłu?

Tak, ale nie cała automatyka. My zajmujemy się tylko jednym z elementów automatyki. Projektowaniem układów automatyki zajmują się firmy takie jak Emerson, INTEC, Rafako, ControlTec, Alstom. Te firmy projektują układy sterowania i regulacji, a my zajmujemy się wycinkiem tych układów, konstruując, produkując i dostarczając siłowniki do napędu zaworów odcinających i regulacyjnych do klap i przepustnic. Czyli – krótko mówiąc – jesteśmy producentem elementów, które wykonują polecenia układów automatyki na różnych poziomach procesu technologicznego.

Czyli wszędzie tam, gdzie – aby zapewnić ciągłość procesu technologicznego – ważny jest również serwis.

Oczywiście. W dokumentacji techniczno-ruchowej zalecamy przeglądy naszych produktów raz na rok. Trzeba podejść do siłownika i go przesterować, przyjrzeć się z bliska, jak pracuje (od pozycji „Zamknij” do pozycji „Otwórz”), pooglądać, czy nie ma jakichś uszkodzeń mechanicznych. Raz na 5 lat zalecamy przegląd szerszy, czyli należy nasze urządzenie odłączyć i zdemontować, by sprawdzić je jeszcze dokładniej. Jeżeli na danym obiekcie są przeszkoleni pracownicy, to mogą to zrobić sami, jeżeli nie – to mogą siłownik przysłać do nas.

A konkurencja?

Jest dosyć groźna – międzynarodowy koncern Auma. Konkurujemy z nimi na rynku polskim, bo – niestety – jesteśmy producentem rozwiązań tylko na nasz rynek.

A nie myśleliście o tym, by – nawet razem z podwykonawcami – skierować swoją ofertę do Niemiec czy Francji?

Z naszymi partnerami z Polski współpracujemy już wiele lat i oni bardzo chętnie widzieliby nasze siłowniki w swoich zagranicznych projektach. Nie ma jednak sposobu, by namówić Niemców na zakup urządzenia niepochodzącego z Niemiec. Tak samo dzieje się w innych krajach. Na rynek francuski również nie wejdzie się z produktem, który nie jest zrobiony we Francji, ba – nawet Czesi mają swoje siłowniki i obcych nie wpuszczą. Może się to zmieni, bo kiełbasę i szynkę z Polski Niemcy jedzą bardzo chętnie.

Fot. ZPUA

A czy to nie dlatego, że polskie siłowniki odbiegają jakością od niemieckich?

Nie. Gdyby tak było, nie wygrywalibyśmy z producentami z innych krajów na rynku polskim.

Czyli na rynek polski też nie wejdzie ktoś, kto nie jest stąd?

Tu jest inaczej. Polskiego producenta nikt tu nie faworyzuje, dlatego wspomniałem o międzynarodowej konkurencji. Jak chcemy coś zrobić w Polsce, musimy wygrać w przetargu z konkurencją. Tymczasem w Niemczech nie ma nawet po co startować w przetargu. Wygrywać na naszym rynku udaje nam się z dwóch powodów. Mamy dobre produkty i jesteśmy bardzo elastyczni w porównaniu z wielkimi firmami.

A co to znaczy „elastyczni”?

Możemy urządzenia przeprojektować w taki sposób, by wykonać wersję siłownika, która spełnia wszystkie wymagania odbiorcy. Jak klient dzwoni do dużego koncernu i chce modyfikacji w produkowanym seryjnie siłowniku, to oni odpowiedzą, że czymś takim się nie zajmują. Mogą zaproponować inny model. My natomiast jesteśmy w stanie siłownik odpowiednio zmodyfikować. Mamy swoje biuro konstrukcyjne, w którym pracuje ośmiu specjalistów, są to konstruktorzy i kontrolerzy jakości.

| Zielona farba, a zmieniła całą konstrukcję Początkowo siłowniki ZPUA sp. z o.o. były popielate. By odróżnić je od konkurencji, zarząd zdecydował o zmianie ich koloru na zielony. Wszystkim wydawało się, że nie będzie z tym większego problemu. Jednak zmiana farby pociągnęła za sobą konieczność przeprojektowania korpusów, uszczelnień i ochrony antykorozyjnej. Wszystko dlatego, że farba zmieniła się z emulsyjnej na proszkową. Zmiana koloru wymusiła też zmianę dostawców komponentów do produkcji. Na szczęście wszystko się udało i od 2009 r. siłowniki firmy ZPUA sp. z o.o. są zielone i wykonane z lepszych jakościowo materiałów w porównaniu do wcześniejszej serii. |

A jak wygląda taki proces zindywidualizowanego podejścia do klienta?

Jedziemy na wizję lokalną do klienta i z nim rozmawiamy. Pokazujemy mu nasze rozwiązania, a on mówi, że zamiast takiego przełącznika po prawej chciałby inny lub świecącą lampkę po lewej, że ta funkcja powinna działać w inny sposób. My odpowiadamy – oczywiście, postaramy się to zmienić. Konstruktor wraca do siedziby firmy i za pomocą oprogramowania Autodesk INVENTOR Produckt Design Suite Ultimate wprowadza zmiany w konstrukcji siłownika, tak by spełniał wymagania osób, które będą z niego korzystać. Tworzymy trójwymiarowy model takiego siłownika. Na tym etapie konsultujemy zmiany wprowadzone w siłowniku z klientem i dochodzimy do kompromisu pomiędzy oczekiwaniami a możliwościami produkcyjnymi. Wprowadzanie i optymalizacja zmian w konstrukcji siłownika dzięki oprogramowaniu INVENTOR jest procesem krótszym i tańszym. W efekcie tych działań powstaje wersja specjalna siłownika dedykowana dla konkretnego klienta i spełniająca jego oczekiwania.

To jest zmiana na podstawie modelu seryjnego?

Najczęściej tak. Zdarza się oczywiście, że po rozmowie i konsultacjach z klientem stworzymy całkowicie nowy produkt, dla którego opracowujemy nową dokumentację techniczną. Najczęściej jednak nasze siłowniki produkujemy w wersjach specjalnych dla poszczególnych odbiorców, czyli taki i taki siłownik – Opole, taka wersja – Bełchatów itp. W biurze konstrukcyjnym pracują osoby z olbrzymim doświadczeniem oraz kilka młodych, które o wiele lepiej poruszają się w nowoczesnym oprogramowaniu, ale z kolei nie mają jeszcze takiego doświadczenia praktycznego.

No dobrze, to powróćmy do pozyskiwania klientów. Jak klient ma stwierdzić, że potrzebuje nowego siłownika?

Najczęściej spotykamy się z potencjalnymi klientami na obiekcie. Robimy wizję lokalną, patrzymy na urządzenia, potem na tabliczkę znamionową. Gdy widzę na niej 30 lat, mówię, że to powinno być dawno wymienione. To oczywiście duże przerysowanie, ale podczas remontów rozbiera się elementy wykonawcze i je przegląda. Tu coś się nie domyka, tam widać efekty działania erozji (kawitacja, flashing) na ściankach korpusu czy innych elementach. To są sygnały, że za chwilę może dojść do awarii, i trzeba działać.

A czy stary siłownik można zregenerować?

Jeżeli trafi do nas, to decydują o tym nasi konstruktorzy. Wszystko zależy od stopnia zużycia. Siłowniki to urządzenia, które da się naprawić. Poza produkcją zajmujemy się również remontami. Naprawa to wymiana uszkodzonych lub zużytych części. Przy remontach kapitalnych rozbieramy siłownik na części pierwsze i wymieniamy wszystko, co zużyte, na elementy nowe. Jeżeli jest gorsza koniunktura, to mamy więcej zleceń remontowych, jeżeli się poprawia – to więcej produkujemy nowych siłowników.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)